一种可循环固体有机酸催化水解废弃PET塑料的方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及社会源固体废弃物处置与资源化技术领域,具体涉及一种可循环固体有机酸催化水解废弃PET塑料的方法。

背景技术

塑料因其易于制造,耐水和其多功能性而被广泛的使用。目前,全世界塑料制品的产量达到数亿吨,已和人们的生产生活息息相关。对于商品化塑料,杜邦公司在1940年开发的聚对苯二甲酸乙二醇酯(PET)因其质轻,热稳定性和尺寸稳定性好,耐化学腐蚀等特性被广泛地应用于织物、塑料瓶、包装等领域,目前占全球塑料需求的30%。但是,其制造和使用过程中仍存在诸多问题,包括对不可再生的化石燃料前驱体的需求,产生的废物数量惊人以及与PET产品的生产和处置有关的CO

化学回收法可实现废弃PET的永久循环,符合当前对可持续发展的需求。目前,已开发出的化学法回收废弃PET的途径主要分为:热解法,水解法,醇解法(锌离子催化,离子液和低共熔溶剂催化)和胺/氨解法等。其中催化剂的加入可有效的加速PET的降解。酸催化作为工业中常见的催化反应,催化效率高,生产工艺成熟。虽然常见的强酸(硫酸、盐酸、硝酸)能够有效地将PET降解成单体或者化工原料,但在其降解过程中,硫酸、盐酸、硝酸等难以从水溶液中分离,从而产生大量的酸性废水,不利其产业化推广。因此开发一种高效且易分离回收的酸催化剂是本领域科研人员亟需解决的难点问题。

发明内容

针对以上现有技术存在的缺点,提出直接以固体有机酸(对甲基苯磺酸)为酸催化剂,催化水解废弃PET塑料。对甲基苯磺酸是一种有机强酸,其酸性和硫酸相近,因此能够在温和条件下,快速水解废弃PET塑料,同时因其固体酸特性,通过浓缩和重结晶便能够从水溶液中分离出,并重复使用。整个过程无废水的产生,具有低成本、高效、过程绿色、环境友好等优势。

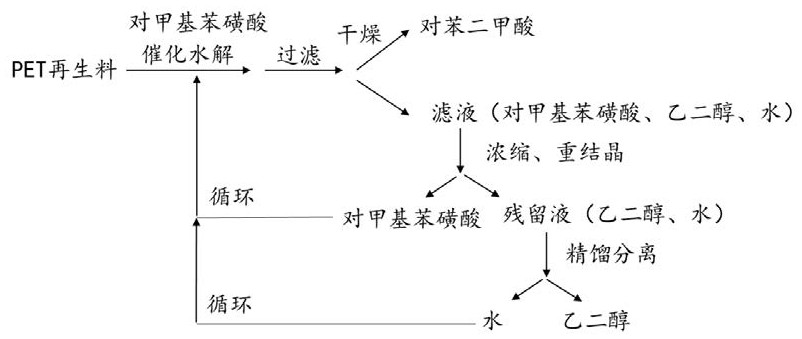

本发明的技术方案如下:一种可循环固体有机酸催化水解废弃PET塑料方法,包括以下步骤:

步骤一、将搅拌子、废弃PET再生料、对甲基苯磺酸、去离子水加入三口烧瓶中,在加热搅拌的条件下进行酸催化水解,待反应结束后,加入去离子水,冷却至室温,得到混合液;

步骤二、将所述混合液,用砂芯漏斗过滤,得到滤液;将沉淀物用去离子水洗涤数次、抽干、干燥,回收得到对苯二甲酸粉末;

步骤三、将步骤二中获得的滤液,通过浓缩、重结晶析得到对甲基苯磺酸;

步骤四、得到的对甲基苯磺酸再次作为酸催化剂,重复步骤一至步骤三,催化水解废弃PET再生料;

步骤五、将各个反应过程中步骤三中已析出对甲基苯磺酸的残留液,通过精馏分离得到乙二醇和去离子水。

在进一步的实施例中,所述步骤一废弃PET再生料是通过粉碎废弃的无色塑料瓶所得,灰分含量为0.6-0.7%。

在进一步的实施例中,所述步骤一中所述对甲基苯磺酸浓度为75-85%。

在进一步的实施例中,所述步骤一中废弃PET塑料与对甲基苯磺酸质量比为1:(18~22)。

在进一步的实施例中,所述步骤一中反应温度为110~150℃,反应时间为10~180min,搅拌速度为250~350rpm。

在进一步的实施例中,所述步骤二干燥温度为55~65℃,干燥时间为11~13h。

在进一步的实施例中,所述步骤三滤液浓缩温度为45~55℃,重结晶温度为0~10℃,重结晶时间为11~13h。

与现有技术相比,本发明具有的有益效果包括:本发明以可循环高浓对甲基苯磺酸为催化剂,催化废弃PET塑料的水解。对甲基苯磺酸是一种有机强酸,其酸性和硫酸相近,因此能够在相对温和条件下,快速水解废弃PET塑料,同时因其固体酸特性,通过浓缩和重结晶便能够从水溶液中分离出,并重复使用。

此外本发明与常规强酸催化水解方法相比,工艺更为简单、反应条件温和、产物易分离、综合成本低、绿色环保等优势,具有很好的工业化前景。

附图说明

图1为实施例1 的制备流程图。

具体实施方式

下面将结合附图和实施例,对本发明技术方案进行清楚、完整的描述。基于本发明中的实施例,本领域普通技术人员在没有付出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

称取2.5g PET再生料,44.2g一水合对甲基苯磺酸,5.8g去离子水加入250mL配有冷凝管的三口烧瓶中,在反应温度110℃、搅拌速度为300rp下保温反应90min。反应结束后,加入100mL去离子水并冷却至室温,随后通过砂芯漏斗过滤,得到滤液;将沉淀物用去离子水洗涤数次、抽干、干燥,得对苯二甲酸固体粉末。滤液,通过浓缩、重结晶析得到对甲基苯磺酸;已析出对甲基苯磺酸的残留液,通过精馏分离得到乙二醇和去离子水。

实施例2

称取2.5g PET再生料,44.2g一水合对甲基苯磺酸,5.8g去离子水加入250mL配有冷凝管的三口烧瓶中,在反应温度120℃、搅拌速度为300rp下保温反应90min。反应结束后,加入100mL去离子水并冷却至室温,随后通过砂芯漏斗过滤,得到滤液;将沉淀物用去离子水洗涤数次、抽干、干燥,得对苯二甲酸固体粉末。滤液,通过浓缩、重结晶析得到对甲基苯磺酸;已析出对甲基苯磺酸的残留液,通过精馏分离得到乙二醇和去离子水。

实施例3

称取2.5g PET再生料,44.2g一水合对甲基苯磺酸,5.8g去离子水加入250mL配有冷凝管的三口烧瓶中,在反应温度130℃、搅拌速度为300rp下保温反应90min。反应结束后,加入100mL去离子水并冷却至室温,随后通过砂芯漏斗过滤,得到滤液;将沉淀物用去离子水洗涤数次、抽干、干燥,得对苯二甲酸固体粉末。滤液,通过浓缩、重结晶析得到对甲基苯磺酸;已析出对甲基苯磺酸的残留液,通过精馏分离得到乙二醇和去离子水。

实施例4

称取2.5g PET再生料,44.2g一水合对甲基苯磺酸,5.8g去离子水加入250mL配有冷凝管的三口烧瓶中,在反应温度140℃、搅拌速度为300rp下保温反应90min。反应结束后,加入100mL去离子水并冷却至室温,随后通过砂芯漏斗过滤,得到滤液;将沉淀物用去离子水洗涤数次、抽干、干燥,得对苯二甲酸固体粉末。滤液,通过浓缩、重结晶析得到对甲基苯磺酸;已析出对甲基苯磺酸的残留液,通过精馏分离得到乙二醇和去离子水。

实施例5

称取2.5g PET再生料,44.2g一水合对甲基苯磺酸,5.8g去离子水加入250mL配有冷凝管的三口烧瓶中,在反应温度150℃、搅拌速度为300rp下保温反应90min。反应结束后,加入100mL去离子水并冷却至室温,随后通过砂芯漏斗过滤,得到滤液;将沉淀物用去离子水洗涤数次、抽干、干燥,得对苯二甲酸固体粉末。滤液,通过浓缩、重结晶析得到对甲基苯磺酸;已析出对甲基苯磺酸的残留液,通过精馏分离得到乙二醇和去离子水。

实施例6

称取2.5g PET再生料,44.2g一水合对甲基苯磺酸,5.8g去离子水加入250mL配有冷凝管的三口烧瓶中,在反应温度155℃、搅拌速度为300rp下保温反应90min。反应结束后,加入100mL去离子水并冷却至室温,随后通过砂芯漏斗过滤,得到滤液;将沉淀物用去离子水洗涤数次、抽干、干燥,得对苯二甲酸固体粉末。滤液,通过浓缩、重结晶析得到对甲基苯磺酸;已析出对甲基苯磺酸的残留液,通过精馏分离得到乙二醇和去离子水。

实施例1至实施例6的所得解聚结果见表1。

表1反应温度对解聚度的影响

实施例7

称取2.5g PET再生料,44.2g一水合对甲基苯磺酸,5.8g去离子水加入250mL配有冷凝管的三口烧瓶中,在反应温度150℃、搅拌速度为300rp下保温反应10min。反应结束后,加入100mL去离子水并冷却至室温,随后通过砂芯漏斗过滤,得到滤液;将沉淀物用去离子水洗涤数次、抽干、干燥,得对苯二甲酸固体粉末。滤液,通过浓缩、重结晶析得到对甲基苯磺酸;已析出对甲基苯磺酸的残留液,通过精馏分离得到乙二醇和去离子水。

实施例8

称取2.5g PET再生料,44.2g一水合对甲基苯磺酸,5.8g去离子水加入250mL配有冷凝管的三口烧瓶中,在反应温度150℃、搅拌速度为300rp下保温反应30min。反应结束后,加入100mL去离子水并冷却至室温,随后通过砂芯漏斗过滤,得到滤液;将沉淀物用去离子水洗涤数次、抽干、干燥,得对苯二甲酸固体粉末。滤液,通过浓缩、重结晶析得到对甲基苯磺酸;已析出对甲基苯磺酸的残留液,通过精馏分离得到乙二醇和去离子水。

实施例9

称取2.5g PET再生料,44.2g一水合对甲基苯磺酸,5.8g去离子水加入250mL配有冷凝管的三口烧瓶中,在反应温度150℃、搅拌速度为300rp下保温反应60min。反应结束后,加入100mL去离子水并冷却至室温,随后通过砂芯漏斗过滤,得到滤液;将沉淀物用去离子水洗涤数次、抽干、干燥,得对苯二甲酸固体粉末。滤液,通过浓缩、重结晶析得到对甲基苯磺酸;已析出对甲基苯磺酸的残留液,通过精馏分离得到乙二醇和去离子水。

实施例10

称取2.5g PET再生料,44.2g一水合对甲基苯磺酸,5.8g去离子水加入250mL配有冷凝管的三口烧瓶中,在反应温度150℃、搅拌速度为300rp下保温反应90min。反应结束后,加入100mL去离子水并冷却至室温,随后通过砂芯漏斗过滤,得到滤液;将沉淀物用去离子水洗涤数次、抽干、干燥,得对苯二甲酸固体粉末。滤液,通过浓缩、重结晶析得到对甲基苯磺酸;已析出对甲基苯磺酸的残留液,通过精馏分离得到乙二醇和去离子水。

实施例11

称取2.5g PET再生料,44.2g一水合对甲基苯磺酸,5.8g去离子水加入250mL配有冷凝管的三口烧瓶中,在反应温度150℃、搅拌速度为300rp下保温反应120min。反应结束后,加入100mL去离子水并冷却至室温,随后通过砂芯漏斗过滤,得到滤液;将沉淀物用去离子水洗涤数次、抽干、干燥,得对苯二甲酸固体粉末。滤液,通过浓缩、重结晶析得到对甲基苯磺酸;已析出对甲基苯磺酸的残留液,通过精馏分离得到乙二醇和去离子水。

实施例12

称取2.5g PET再生料,44.2g一水合对甲基苯磺酸,5.8g去离子水加入250mL配有冷凝管的三口烧瓶中,在反应温度150℃、搅拌速度为300rp下保温反应180min。反应结束后,加入100mL去离子水并冷却至室温,随后通过砂芯漏斗过滤,得到滤液;将沉淀物用去离子水洗涤数次、抽干、干燥,得对苯二甲酸固体粉末。滤液,通过浓缩、重结晶析得到对甲基苯磺酸;已析出对甲基苯磺酸的残留液,通过精馏分离得到乙二醇和去离子水。

实施例7至实施例12的所得解聚结果见表2。

表2反应时间对解聚度的影响

实施例13

对甲基苯磺酸回收实验:以实施例1中反应90min实验所得滤液为研究对象,首先通过旋转蒸发仪,在50℃下进行浓缩,后置于冰箱冷藏室中12h析出对甲基苯磺酸。析出后通过倾倒便分离出对甲基苯磺酸,进一步干燥得对甲基苯磺酸固体粉末,称重计算回收率。析出对甲基苯磺酸后的水溶液通过精馏分离得乙二醇和去离子水。结果显示对甲基苯磺酸回收率将近90%。

本发明以高浓对甲基苯磺酸为催化剂,催化水解废弃PET塑料,在温和条件下实现了废弃塑料的快速降解。此外,通过浓缩、重结晶对甲基苯磺酸可以被回收再利用,重新进入循环过程,整个过程无废水产生。

在本方案中,通过建立水解体系,抑制酯化反应,使得PET塑料的分解效率更高,减少逆反应和副反应的发生。

在其他实施例中,还可以采用间甲基苯磺酸、邻甲基苯磺酸作为催化剂。本方案采用对甲基苯磺酸主要基于原料易得性、催化效率等角度考虑。

在本方案中,由于PET塑料在反应体系中的浓度较小,水解产生的对苯二甲酸量较少,体系中对苯二甲酸的酸性弱于对甲基苯磺酸,因此催化作用主要来自于对甲基苯磺酸。通过对PET塑料在体系中浓度的优化,使得产生的对苯二甲酸浓度在预设的范围内,在这个范围内,催化效率有一定的增益,而逆反应在预定范围内,即使得对苯二甲酸的主要作用是促进PET塑料的分解而非逆反应。

在本方案中,由于温度越高,对甲基苯磺酸越容易分解,导致催化效率下降,而温度越低,PET塑料越难降解,因此经过综合平衡优化,选取110~150℃,更优选为120~150℃。当温度进一步升高时,虽然有利于促进PET塑料的分解,但是由于对甲基苯磺酸的浓度快速下降,催化效率下降,导致整体的分解率下降。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。