一种含二硫化碳废气的处理装置及方法

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及废气处理技术领域,尤其涉及一种含二硫化碳废气的处理装置及方法。

背景技术

二硫化碳是一种重要的基本化工原料,广泛使用于化纤、橡胶、农药、医药等领域,二硫化碳沸点较低,在常压下挥发性很好,且燃点低挥发后极易发生爆炸。

由于二硫化碳爆炸范围窄且挥发性较好,在使用二硫化碳作为原料的化纤行业、橡胶促进剂、黄药及有机中间体等行业,以及二硫化碳生产企业,各种用于储存或使用二硫化碳的场所,为保证与二硫化碳接触的气体不含有氧气,必需使用大量氮气对二硫化碳进行密封或作为载体,不可避免的产生有含二硫化碳的废气排放,废气中含有的二硫化碳若不经处理直接排放,不仅严重污染环境,危害健康,还易腐蚀设备,造成严重的生产安全隐患。

目前行业对于行业二硫化碳废气的处理方法主要是利用冷冻水间接冷却废气与废气焚烧附以脱硫相结合。该方法使用大量冷冻水通过间接换热的方式将含有二硫化碳的气体冷却至0℃附近(由于低于0℃会导致气体中的水结冰,导致设备堵塞),由于冷却后的废气含有的二硫化碳还是远远超过排放标准,因此再使用废气焚烧技术利用天然气、柴油等燃料将废气中的二硫化碳焚烧为二氧化硫,然后废气再使用传统脱硫方式处理至达标。由此可见,以上方式不仅成本高昂、处理流程长,投资大,而且大量将可以重复利用的二硫化碳焚烧为污染物。同时消耗大量天然气作为燃料,副产基本为没有价值的工业硫酸钠等副产品。另外,工业上也还有其他处理方式如催化氧化、生化等都是基于破坏废气中二硫化碳的方式,而不是资源再利用,相比以上方式流程更复杂,消耗也更高。

发明内容

为解决现有技术的缺点和不足,提供一种含二硫化碳废气的装置及方法,能够持续循环的将含二硫化碳的废气中的二硫化碳净化,从而实现尾气达标排放,同时能够将废气中的二硫化碳回收利用,不再消耗天然气、柴油等燃料,也可以不使用液碱、石灰等工业原料作为吸收剂,大幅降低了废气处理成本。

为了达到上述目的,本发明采用了下列技术方案:

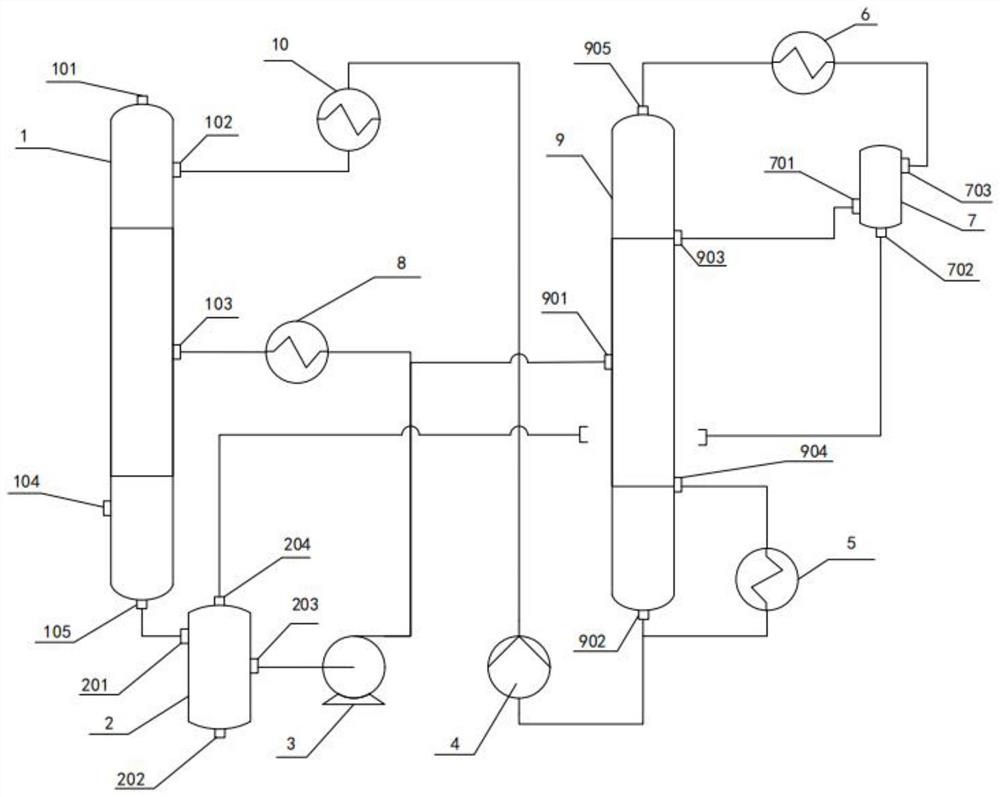

一种含二硫化碳废气的处理装置,包括有二硫化碳净化塔、第一分离器、水循环泵、再生水循环泵、再沸器、塔顶冷却器、第二分离器、循环换热器、废水再生塔、循环冷却器,所述二硫化碳净化塔的顶部设置废气出口,所述二硫化碳净化塔的侧壁上设置有第一进水口、第二进水口、二硫化碳废气进口,所述第二进水口位于第一进水口下方,所述二硫化碳废气进口位于第二进水口下方,所述二硫化碳净化塔的底部设置混合液出口,所述混合液出口通过管道连接至第一分离器上设置的混合液进口,所述第一分离器的顶部设置二硫化碳产品出口,所述第一分离器的侧壁上设有第三出水口,所述第三出水口通过管道连接有水循环泵的进口,所述水循环泵的出口通过管道分别与循环换热器的进口和废水再生塔侧壁上设置的第三进水口连接,所述循环换热器的出口通过管道与第二进水口连接,所述废水再生塔的底部设置有第四出水口,所述第四出水口与再生水循环泵的进口连接,所述再生水循环泵的出口与循环冷却器的进口连接,所述循环冷却器的出口与第一进水口连接,所述废水再生塔的顶部出口通过管道与塔顶冷却器的进口连接,所述塔顶冷却器的出口与第二分离器上设置的进口连接,所述第二分离器侧壁上设置有第五出水口,所述第五出水口通过管道连接至废水再生塔上设置的第五进水口,所述第二分离器的底部设置有二硫化碳回收口,所述二硫化碳回收口通过管道连接至第一分离器顶部设置的二硫化碳进口,所述再沸器的一端口连接至再生水循环泵和第四出水口之间的管道上,所述再沸器的另一端口通过管道与废水再生塔上设置的循环端口连通。

一种所述含二硫化碳废气的处理装置的处理方法,包括有以下步骤:

步骤1,将含二硫化碳废气输送至二硫化碳净化塔中,所述二硫化碳净化塔采用水作为吸收剂,且水的温度不高于40℃,通过二硫化碳净化塔产出含有二硫化碳与水的混合液体,处理后的含二硫化碳废气从塔顶排出;

步骤2,将含有二硫化碳与水的混合液体自二硫化碳净化塔输送至第一分离器内;

步骤3,将含有二硫化碳与水的混合液体在第一分离器内分离,分离后的二硫化碳从第一分离器底部作为产品输出,分离后的废水一部分经水循环泵、循环换热器输送回二硫化碳净化塔中,另一部分输送至废水再生塔;

步骤4,分离后的废水经废水再生塔进一步分离,分离后的回收水分为两路,一路经再生水循环泵、循环冷却器输送回二硫化碳净化塔,另一路经再沸器回到废水再生塔,废水再生塔中的二硫化碳经塔顶冷却器进入第二分离器再进一步分离,分离后的回收水回流至废水再生塔,分离后的二硫化碳回流至第一分离器。

进一步,所述步骤1中水的温度为0℃~10℃。

进一步,所述步骤3中分离后的废水中二硫化碳质量分数为0.2%~0.3%。

进一步,所述步骤3中输送回二硫化碳净化塔的分离后的废水的质量占比为50%~90%,输送至废水再生塔的分离后的废水的质量占比为10%~50%。

进一步,所述步骤4中输送回二硫化碳净化塔的分离后的回收水中二硫化碳的质量浓度低于0.01%。

进一步,所述废水再生塔为填料塔或板式塔,废水再生塔的操作压力为常压~0.2MPa(G);所述二硫化碳净化塔为填料塔或板式塔。

本发明的有益效果是:

(1)与传统方案相比,可以使尾气一次性处理达标排放,同时所有的二硫化碳都可以回收利用。同时不再消耗天然气、柴油等燃料,也可以不使用液碱、石灰等工业原料作为吸收剂,大幅降低了成本。

(2)处理的二硫化碳含量自0.1~40%,可以不用预先冷却直接使用净化塔处理,减少了冷冻换热器与冷冻设备的投资,降低了冷冻能耗。

(3)无论尾气中二硫化碳含量多高,处理后的尾气二硫化碳浓度都可以控制在1mg/m

(4)根据废气中二硫化碳含量的不同,选择不同的塔板的净化塔,实际操作弹性较大,可以满足不同工况的处理要求。

(5)吸收剂为水,通过水的逆流增加含二硫化碳废气得滞留时间,利用实际实验测量得到二硫化碳和水在不同浓度下的气液平衡数据不同,通过气相置换的原理将废气中的二硫化碳大部分脱除,并且将产生的含液态二硫化碳和水的混合液输出至第一分离器中,通过第一分离器将二硫化碳和进行分离,使二硫化碳作为产品得到回收,混合液中得水一部分输送回第二进口对净化塔内的含二硫化碳废气净化,另一部分水经过废水再生塔、再沸器、塔顶冷却器和第二分离器的配合降低水中二硫化碳的含量,保证水的纯净度,随后从第一进水口流回二硫化碳净化塔中,保证出口气相中二硫化碳的浓度足够低,进而实现水的循环利用。

附图说明

图1为本发明装置示意图。

具体实施方式

实施例1

如图1所示,一种含二硫化碳废气的处理装置,包括有二硫化碳净化塔1、第一分离器2、水循环泵3、再生水循环泵4、再沸器5、塔顶冷却器6、第二分离器7、循环换热器8、废水再生塔9、循环冷却器10,所述二硫化碳净化塔1的顶部设置废气出口101,所述二硫化碳净化塔1的侧壁上设置有第一进水口102、第二进水口103、二硫化碳废气进口104,所述第二进水口103位于第一进水口102下方,所述二硫化碳废气进口104位于第二进水口103下方,所述二硫化碳净化塔1的底部设置混合液出口105,所述混合液出口105通过管道连接至第一分离器2上设置的混合液进口201,所述第一分离器2的顶部设置二硫化碳产品出口202,所述第一分离器2的侧壁上设有第三出水口203,所述第三出水口203通过管道连接有水循环泵3的进口,所述水循环泵3的出口通过管道分别与循环换热器8的进口和废水再生塔9侧壁上设置的第三进水口901连接,所述循环换热器8的出口通过管道与第二进水口103连接,所述废水再生塔9的底部设置有第四出水口902,所述第四出水口902与再生水循环泵3的进口连接,所述再生水循环泵3的出口与循环冷却器10的进口连接,所述循环冷却器10的出口与第一进水口102连接,所述废水再生塔9的顶部出口905通过管道与塔顶冷却器6的进口连接,所述塔顶冷却器6的出口与第二分离器7上设置的进口703连接,所述第二分离器7侧壁上设置有第五出水口701,所述第五出水口701通过管道连接至废水再生塔9上设置的第五进水口903,所述第二分离器7的底部设置有二硫化碳回收口702,所述二硫化碳回收口702通过管道连接至第一分离器2顶部设置的二硫化碳进口204,所述再沸器5的一端口连接至再生水循环泵4和第四出水口902之间的管道上,所述再沸器5的另一端口通过管道与废水再生塔9上设置的循环端口904连通。

含二硫化碳废气含量如下表所示

温度为20℃、流量为130m

一种含二硫化碳废气的处理方法,包括以下步骤:

步骤1,将含上述组分的温度为20℃的130m

步骤2,将含有二硫化碳与水的混合液体自二硫化碳净化塔1输送至第一分离器2内;

步骤3,将二硫化碳与水的混合液体在第一分离器2内分离,由于二硫化碳的密度大于水的密度,99wt%的二硫化碳可从第一分离器2底部作为产品输出,分离后的废水90wt%,以150kg/h经水循环泵3、循环换热器8输送回输送回二硫化碳净化塔1中,剩余的10wt%,以50kg/h输送至废水再生塔9,分离后的废水中夹带有含量为0.2%~0.3%的二硫化碳;

步骤4,分离后的废水经废水再生塔9进一步分离,废水再生塔9的操作压力为常压,分离后的回收水分为两路,一路以50kg/h经再生水循环泵4、循环冷却器10输送回二硫化碳净化塔1,此时二硫化碳的质量浓度低于0.01%,另一路经再沸器5回到废水再生塔9,废水再生塔9中的二硫化碳经塔顶冷却器6进入第二分离器7再进一步分离,分离后的回收水回流至废水再生塔9,分离后的二硫化碳回流至第一分离器2。

实施例2

含二硫化碳废气含量如下表所示

温度为40℃、流量为500m3/h的废气可以使用塔板数为14块的规整填料二硫化碳净化塔9,水循环量1400kg/h,其中1000kg/h水经过第一分离器2后直接进入二硫化碳净化塔9第3块塔板,400kg/h废水经废水再生塔9后经第一进水口102送入二硫化碳净化塔1内,实现废气排放二硫化碳浓度为0.3mg/m3,废水零排放,二硫化碳可基本完全回收。

一种利用实施例1所述装置的含二硫化碳废气的处理方法,包括以下步骤:

步骤1,将含上述组分的温度为40℃的500m

步骤2,将含有二硫化碳与水的混合液体自二硫化碳净化塔1输送至第一分离器2内;

步骤3,将二硫化碳与水的混合液体在第一分离器2内分离,由于二硫化碳的密度大于水的密度,99wt%的二硫化碳可从第一分离器2底部作为产品输出,分离后的废水50wt%,以1000kg/h经水循环泵3、循环换热器8输送回输送回二硫化碳净化塔1中,剩余的50wt%,以400kg/h输送至废水再生塔9,分离后的废水中夹带有含量为0.2%~0.3%的二硫化碳;

步骤4,分离后的废水经废水再生塔9进一步分离,废水再生塔9的操作压力0.15MPa,分离后的回收水分为两路,一路以400kg/h经再生水循环泵4、循环冷却器10输送回二硫化碳净化塔1,此时二硫化碳的质量浓度低于0.01%,另一路经再沸器5回到废水再生塔9,废水再生塔9中的二硫化碳经塔顶冷却器6进入第二分离器7再进一步分离,分离后的回收水回流至废水再生塔9,分离后的二硫化碳回流至第一分离器2。

实施例3

含二硫化碳废气含量如下表所示

温度为40℃、流量为300m

一种利用实施例1所述装置的含二硫化碳废气的处理方法,包括以下步骤:

步骤1,将含上述组分的温度为40℃的300m

步骤2:将含有二硫化碳与水的混合液体自二硫化碳净化塔1输送至第一分离器2内;

步骤3,将二硫化碳与水的混合液体在第一分离器2内分离,由于二硫化碳的密度大于水的密度,99wt%的二硫化碳可从第一分离器2底部作为产品输出,分离后的废水60wt%,以110kg/h经水循环泵3、循环换热器8输送回输送回二硫化碳净化塔1中,剩余的10wt%,以40kg/h输送至废水再生塔9,分离后的废水中夹带有含量为0.2%~0.3%的二硫化碳;

步骤4,分离后的废水经废水再生塔9进一步分离,废水再生塔9的操作压力0.2MPa,分离后的回收水分为两路,一路以40kg/h经再生水循环泵4、循环冷却器10输送回二硫化碳净化塔1,此时二硫化碳的质量浓度低于0.01%,另一路经再沸器5回到废水再生塔9,废水再生塔9中的二硫化碳经塔顶冷却器6进入第二分离器7再进一步分离,分离后的回收水回流至废水再生塔9,分离后的二硫化碳回流至第一分离器2。

以上实施例不局限于该实施例自身的技术方案,实施例之间可以相互结合成新的实施例。以上实施例仅用以说明本发明的技术方案而并非对其进行限制,凡未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明技术方案的范围内。

- 一种含二硫化碳废气的处理装置及方法

- 一种二硫化碳废气真空脱附处理装置和处理方法