一种废旧轮分级胎裂解装置

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及废旧轮胎处理技术领域,具体是一种废旧轮分级胎裂解装置。

背景技术

裂解技术处理废旧轮胎已成为热点技术,其原因事该技术在处理过程中无污染物排放,而且还可以回收燃料油和炭黑,有利于环保及资源利用,有较高的经济价值,被认为是当前处理废轮胎的最佳途径之一。废旧轮胎裂解现有热裂解、催化降解和微波解聚等三类工艺。将废轮胎橡胶裂解是最彻底的处理车用废橡胶的方法之一。裂解处理没有污染物排放,而且还可以回收燃料油和炭黑,有利于环保及资源利用,有较高的经济价值,被认为是当前处理废轮胎的最佳途径之一。

目前裂解技术多为一体化设备,若处理大量废旧轮胎时,不仅费时且占地面积大,且钢丝与炭黑混在一起,还需进行二次分离,热资源回收性差,气体内炭黑含量过高,还需特设设备处理气体内的炭黑,增加了处理成本。

发明内容

本发明的目的在于提供一种废旧轮分级胎裂解装置,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种废旧轮分级胎裂解装置,包括冷凝器、液体收集罐及气体收集罐,还包括一级裂解炉与二级裂解炉;

一级裂解炉上端设有螺旋下料器,螺旋下料器与一级裂解炉腔室连通,一级裂解炉内设有用于对废旧轮进行搅拌并使炭黑与钢丝直接分离的锯齿搅拌器,一级裂解炉一侧设有用于驱动锯齿搅拌器转动的第二电机;

二级裂解炉上端设有下料器,下料器与一级裂解炉连通,二级裂解炉内设有滚筒搅拌器,滚筒搅拌器置于二级裂解炉内,用于将进入二级裂解炉内的液体气化并将气化后的气体导入一级裂解炉中,二级裂解炉一侧设有用于驱动滚筒搅拌器转动的第一电机;

冷凝器,置于一级裂解炉一侧并与一级裂解炉连通,用于将气化后气体冷却;

液体收集罐,置于冷凝器一侧并与冷凝器连通,用于对液化气体进行收集;

气体收集罐,置于液体收集罐一侧并与液体收集罐连通,用于对不凝气体收集。

优选的,所述锯齿搅拌器包括第一层体和第二层体,第一层体和第二层体上开设有若干过滤孔,第一层体外侧设有搅拌叶片,第一层体中心处固定设有第一导气管,第一导气管一端设有第一出气口,第一导气管另一端设有第二进气口。

优选的,所述一级裂解炉内设有支撑杆,支撑杆上开设有多个与第一导气管相配合的卡槽,支撑杆内设有滑动杆,滑动杆与支撑杆配合并与第一导气管连接。

优选的,所述螺旋下料器上端设有第三电机和进料门,第三电机输出端穿过进料门与设在螺旋下料器内的螺旋叶连接。

优选的,所述下料器置于二级裂解炉内并处于滚筒搅拌器的上方,下料器上开设有若干出料孔,下料器上端设有下料口,下料口延伸至二级裂解炉外并通过管件与设在一级裂解炉底部的排料器连通,排料器一端与一级裂解炉连通,排料器另一端设有出液口,出液口与第四进气口连通,排料器与一级裂解炉的连接处设有第一过滤网,排料器侧壁设有可视门。

优选的,所述滚筒搅拌器的中心处固定有第二导气管,第二导气管一端设有第四进气口,第四进气口通过管件与设在二级裂解炉一侧的出气器连通,第二导气管另一端设有第二出气口,第二出气口与第二进气口相连通,出气器一端与二级裂解炉连通,出气器与二级裂解炉的连接处设有第二过滤网。

优选的,所述一级裂解炉的下端侧壁设有第一可控门,一级裂解炉底部设有第一燃烧室,第一燃烧室侧壁设有第一进气口,第一燃烧室底端设有第一排料门,一级裂解炉底端安装有支撑用支架。

优选的,所述二级裂解炉下端侧壁设有第二可控门,二级裂解炉底部设有第二燃烧室,二级裂解炉侧壁设有第三进气口,第二燃烧室底端设有第二排料门。

优选的,所述冷凝器上设有进料口和排液口,进料口通过管件与第一出气口连通,排液口通过管件与设在液体收集罐一侧的进液口连通,进液口与排液口的管件连接处设有提升泵,液体收集罐另一侧设有排油口和第二排气口,第二排气口通过管件与设在气体收集罐一侧的第五进气口连通,气体收集罐另一侧设有第一排气口,第一排气口与第一进气口和第三进气口连通。

优选的,所述第一层体采用陶瓷纤维构成,第二层体采用钐钴磁铁构成。

与现有技术相比,本发明的有益效果是:

本装置设置一级裂解炉和二级裂解炉,不仅降低了炭黑的生成,还可更好的解决传统裂解炉处理废旧轮胎不可连续工作的问题,且可将炭黑与钢丝直接分离,不需第二次工序,传统工艺一直将钢丝在裂解炉内加热,浪费热资源;

本装置将钢丝留在一级裂解炉内,避免了钢丝加热至四百度以上,降低了所需热量,且本装置内气化后的气体通过逐次进入一级裂解炉及二级裂解炉内,不仅可以降低了冷凝器的工作的能源消耗,且可加热物料,起到资源循环利用的功效,不凝气体作为第一燃烧室及第二燃烧室的燃料;

此装置整体降低运行成本,且操作简单,无污染,占地面积小。

附图说明

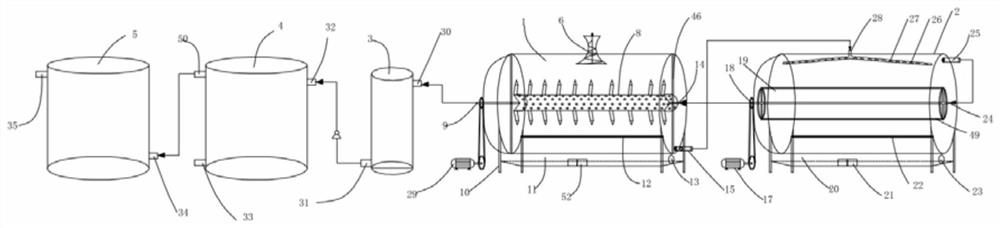

图1为一种废旧轮分级胎裂解装置的结构示意图。

图2为一种废旧轮分级胎裂解装置中第一导气管的结构示意图。

图3为一种废旧轮分级胎裂解装置中支撑杆的结构示意图。

图4为一种废旧轮分级胎裂解装置中滑动杆的结构示意图。

图5为一种废旧轮分级胎裂解装置中排料器的结构示意图。

图6为一种废旧轮分级胎裂解装置中螺旋下料器的结构示意图。

图7为一种废旧轮分级胎裂解装置中滚筒搅拌器的结构示意图。

图中:1、一级裂解炉;2、二级裂解炉;3、冷凝器;4、液体收集罐;5、气体收集罐;6、螺旋下料器;7、进料门;8、锯齿搅拌器;9、第一出气口;10、支架;11、第一燃烧室;12、第一可控门;13、第一进气口;14、第二进气口;15、排料器;16、提升泵;17、第一电机;18、第二出气口;19、滚筒搅拌器;20、第二燃烧室;21、第二排料门;22、第二可控门;23、第三进气口;24、第四进气口;25、出气器;26、下料器;27、出料孔;28、下料口;29、第二电机;30、进料口;31、排液口;32、进液口;33、排油口;34、第五进气口;35、第一排气口;36、可视门;37、第一过滤网;38、出液口;39、第三电机;40、螺旋叶;41、搅拌叶片;42、第一导气管;43、第一层体;44、过滤孔;45、第二层体;46、支撑杆;47、卡槽;48、滑动杆;49、第二导气管;50、第二排气口;51、第二过滤网;52、第一排料门。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

请参阅图1-图7,本发明实施例中,一种废旧轮分级胎裂解装置,包括冷凝器3、液体收集罐4及气体收集罐5,还包括一级裂解炉1与二级裂解炉2;一级裂解炉1内温度控制在120-200摄氏度内,二级裂解炉2内温度控制在450-600摄氏度;

一级裂解炉1上端设有螺旋下料器6,螺旋下料器6与一级裂解炉1腔室连通,一级裂解炉1内设有用于对废旧轮进行搅拌并使炭黑与钢丝直接分离的锯齿搅拌器8,一级裂解炉1一侧设有用于驱动锯齿搅拌器8转动的第二电机29;运行前先通过第一排料门52输送燃料预热一级裂解炉1,适当时长后再预热二级裂解炉2,预热后将破碎好的废旧轮胎通过进料门7进入螺旋下料器6内,并通过第三电机39转动螺旋叶40,使物料进入到一级裂解炉1内,根据物料含量调节锯齿搅拌器8的高度,首先锯齿搅拌器8在支撑杆46上的滑动杆48上,达到需求高度后进入卡槽47上;

二级裂解炉2上端设有下料器26,下料器26与一级裂解炉1连通,二级裂解炉2内设有滚筒搅拌器19,滚筒搅拌器19置于二级裂解炉2内,用于将进入二级裂解炉2内的液体气化并将气化后的气体导入一级裂解炉1中,二级裂解炉2一侧设有用于驱动滚筒搅拌器19转动的第一电机17;启动第二电机29带动锯齿搅拌器8转动,进而搅拌物料,使物料更均匀加热,待物料融化为液体后,轮胎上的钢丝被第二层体45吸附,液体通过过滤孔44排出,如此往复,待钢丝吸附完全后通过第一过滤网37进入排料器15内;

锯齿搅拌器8包括第一层体43和第二层体45,第一层体43和第二层体45上开设有若干过滤孔44,第一层体43外侧设有搅拌叶片41,第一层体43中心处固定设有第一导气管42,第一导气管42一端设有第一出气口9,第一导气管42另一端设有第二进气口14;第一导气管42不仅起到导气作用,还可作为锯齿搅拌器8的转轴;第一层体43采用陶瓷纤维构成,第二层体45采用钐钴磁铁构成。陶瓷纤维起到绝缘作用,防止钢丝吸附在外层。

一级裂解炉1内设有支撑杆46,支撑杆46上开设有多个与第一导气管42相配合的卡槽47,支撑杆46内设有滑动杆48,滑动杆48与支撑杆46配合并与第一导气管42连接;

螺旋下料器6上端设有第三电机39和进料门7,第三电机39输出端穿过进料门7与设在螺旋下料器6内的螺旋叶40连接。

下料器26置于二级裂解炉2内并处于滚筒搅拌器19的上方,下料器26上开设有若干出料孔27,下料器26上端设有下料口28,下料口28延伸至二级裂解炉2外并通过管件与设在一级裂解炉1底部的排料器15连通,排料器15一端与一级裂解炉1连通,排料器15另一端设有出液口38,出液口38与第四进气口24连通,排料器15与一级裂解炉1的连接处设有第一过滤网37,排料器15侧壁设有可视门36。

液体通过出液口38由下料口28进入下料器26内,再通过出料孔27排入二级裂解炉2内,第一电机17带动滚筒搅拌器19对液体进行搅拌,使液体更均匀的受热,进而更快的使液体气化,气化后,气体通过第二过滤网51过滤后由出气器25排出,由出气器25排出的气体通过第一进气口第四进气口24进入滚筒搅拌器19内的第二导气管49,使气体降温从而提高液体温度;

滚筒搅拌器19的中心处固定有第二导气管49,第二导气管49一端设有第四进气口24,第四进气口24通过管件与设在二级裂解炉2一侧的出气器25连通,第二导气管49另一端设有第二出气口18,第二出气口18与第二进气口14相连通,出气器25一端与二级裂解炉2连通,出气器25与二级裂解炉2的连接处设有第二过滤网51。第二导气管49中间管既导气也作为主转轴;第一过滤网37网径0.5-1mm,第二过滤网51网径为5-8nm,并可即使更换

一级裂解炉1的下端侧壁设有第一可控门12,一级裂解炉1底部设有第一燃烧室11,第一燃烧室11侧壁设有第一进气口13,第一燃烧室11底端设有第一排料门52,一级裂解炉1底端安装有支撑用支架10。二级裂解炉2下端侧壁设有第二可控门22,二级裂解炉2底部设有第二燃烧室20,二级裂解炉2侧壁设有第三进气口23,第二燃烧室20底端设有第二排料门21。

冷凝器3,置于一级裂解炉1一侧并与一级裂解炉1连通,用于将气化后气体冷却;液体收集罐4,置于冷凝器3一侧并与冷凝器3连通,用于对液化气体进行收集;气体收集罐5,置于液体收集罐4一侧并与液体收集罐4连通,用于对不凝气体收集。

冷凝器3上设有进料口30和排液口31,进料口30通过管件与第一出气口9连通,排液口31通过管件与设在液体收集罐4一侧的进液口32连通,进液口32与排液口31的管件连接处设有提升泵16,液体收集罐4另一侧设有排油口33和第二排气口50,第二排气口50通过管件与设在气体收集罐5一侧的第五进气口34连通,气体收集罐5另一侧设有第一排气口35,第一排气口35与第一进气口13和第三进气口23连通。

本发明的工作原理:运行前先通过第一排料门52输送燃料预热一级裂解炉1,适当时长后再预热二级裂解炉2,预热后将破碎好的废旧轮胎通过进料门7进入螺旋下料器6内,并通过第三电机39转动螺旋叶40,使物料进入到一级裂解炉1内,根据物料含量调节锯齿搅拌器8的高度,首先锯齿搅拌器8在支撑杆46上的滑动杆48上,达到需求高度后进入卡槽47上;

启动第二电机29带动锯齿搅拌器8转动,进而搅拌物料,使物料更均匀加热,待物料融化为液体后,轮胎上的钢丝被第二层体45吸附,液体通过过滤孔44排出,如此往复,待钢丝吸附完全后通过第一过滤网37进入排料器15内;

液体通过出液口38由下料口28进入下料器26内,再通过出料孔27排入二级裂解炉2内,第一电机17带动滚筒搅拌器19对液体进行搅拌,使液体更均匀的受热,进而更快的使液体气化,气化后,气体通过第二过滤网51过滤后由出气器25排出,由出气器25排出的气体通过第一进气口第四进气口24进入滚筒搅拌器19内的第二导气管49,使气体降温从而提高液体温度;

气体再从第二出气口18排出进入第二进气口14,气体通过第一导气管42由第一出气口9排出,再通过进料口30进入冷凝器3中,待气体液化后通过排液口31进入液体收集罐4内,其中通过提升泵16抽出再由进液口32进入液体收集罐4,不凝气体通过第二排气口50排入气体收集罐5,不凝气体由第一排气口35排出进入第一进气口13及第三进气口23进行燃烧,达到资源再利用,环保性强。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。