一种磷酸法水解制备木糖的新方法

文献发布时间:2023-06-19 11:34:14

技术领域

本发明属于生物化工技术领域,具体涉及一种磷酸法水解制备木糖的新方法。

背景技术

木糖是一种戊糖,天然D-木糖是以多糖的形态存在于植物中。因为它们在农产品的废弃部分中(例如玉米的穗轴、秸秆、棉桃的外皮)含量很多,所以人们对它的利用方法就有很大兴趣。

目前行业内生产木糖的原料是玉米芯、稻壳或木质半纤维素等农林废弃物。

现有的木糖生产工艺流程:

玉米芯→预处理→水解(加硫酸)→中和→一次脱色→一次交换→膜浓缩→一次浓缩→二次脱色→二次交换→三次交换→二次浓缩→常压降温结晶→离心→干燥→包装(木糖成品);其中,所述膜浓缩采用纳滤浓缩膜,一次交换指的是阳离子-阴离子-阳离子交换(即先进行阳离子交换再进行阴离子交换,再进行阳离子交换),二次交换和三次交换均指的是阳离子-阴离子交换(即先进行阳离子交换再进行阴离子交换);一次浓缩与二次浓缩均指的是:采用四效降膜蒸发器进行浓缩;中和时,采用氧化钙或氢氧化钙,调节pH值=3-3.5。采用现有技术中的方法,以玉米芯来计算,木糖的折干收率最大为16%。

现有技术中存在的问题是:玉米芯中含有杂质多,脱盐浓缩工艺不合理,导致酸碱消耗高,污水排放量大,间歇水解余热不好回收,蒸汽消耗高,最终木糖收率低。

发明内容

针对上述情况,为克服现有技术的缺陷,本发明提供一种磷酸法水解制备木糖的新方法。

为了实现上述目的,本发明提供以下技术方案:

一种磷酸法水解制备木糖的新方法,包括以下步骤:

(1)玉米芯粉与酸水的质量比例为1:6,所述酸水为质量分数为1.5-3%磷酸水溶液,然后升温至80-90℃,搅拌混合均匀,形成玉米芯粉的悬浮液;

(2)把玉米芯粉的悬浮液输送至增压喷射器,同时打开增压喷射器的蒸汽阀门,对物料进行蒸汽加热,保证蒸汽压力在0.1-0.2MPa,保持物料温度在100-120℃,然后把物料输送至层流罐,保证物料在罐内停留100-120min,最后进入汽液分离器;将气液分离器闪蒸的二次蒸汽进行余热回收;

(3)汽液分离后的液体进入收集罐,然后经过加氢氧化钾或碳酸钾中和,pH值控制在4-6,然后再进行板框过滤;

(4)步骤(3)得到的滤液加活性炭脱色过滤处理,控制透光率>60%;

(5)脱色后的料液经过超滤,控制透光率>70%;

(6)步骤(5)超滤后的料液再经过纳滤膜浓缩,浓缩后的料液折光率为16-18%;

(7)将步骤(2)中回收的余热,用于步骤(6)得到物料的浓缩,浓缩后料液的折光率40-50%;

(8)步骤(7)浓缩后的物料进入碳柱,出料的透光率>80%;

(9)步骤(8)得到的料液再经过色谱脱盐,同时进水,纯水与物料的体积比为2:1,色谱后的料液的电导率小于1000μs/cm,将盐液浓缩结晶,离心,干燥生产磷酸二氢钾;本发明中,采用一定的降温速率,进行降温结晶;离心转速是800-1000r/min,离心时间是30-60min;干燥温度为140-160℃。

(10)色谱后的料液再进行离子交换,出料的电导率控制在<30μs/cm,透光率>80%,pH值4-7;

(11)步骤(10)中离子交换后的料液再通过二次浓缩,把折光率提高到75-80%;

(12)二次浓缩后的物料再进行负压结晶,加热浓缩到物料的折光率达到90%时,停止加热,降温,当温度达到60℃时,卸真空加入质量分数75-85%的乙醇水溶液,每1吨糖膏添加质量分数75-85%乙醇水溶液500-700kg,搅拌均匀后,再进行常压冷却结晶;

(13)步骤(12)结晶后的物料先进行离心,固液分离,然后再进行干燥,获得成品木糖。

进一步地,步骤(5)中,超滤采用的超滤膜截留分子量为3-5万道尔顿。

进一步地,步骤(6)纳滤膜截留分子量为100道尔顿。

进一步地,步骤(10)中,先进行阳离子交换再进行阴离子交换,阳离子交换柱采用凝胶型强酸性苯乙烯系阳离子交换树脂,阳离子交换柱采用D301阴离子交换树脂。

进一步地,步骤(12)中,负压结晶时真空度为-0.07MPa~-0.09MPa。

进一步地,步骤(13)中,离心转速为900-1000r/min,离心时间为30-40min。

进一步地,步骤(9)中,色谱脱盐过程,色谱柱采用钾型树脂,流动相为纯水,色谱分离过程中的温度为55-60℃。

本发明的有益效果是:

(1)本发明中先把玉米芯粉和酸水(磷酸质量分数为1.5-3%)按照质量比例1:6搅拌混合成悬浮液,然后用泵输入增压喷射器进入层流罐,再通过汽液分离器迅速释放压力,二次蒸汽回收用于后续物料的加热,液体进入收集罐,然后再经过脱色、脱盐、浓缩、结晶等工艺,污水量大幅度减少(污水量降低60-70%),汽液分离的余热方便回收,能源消耗降低。

(2)本发明的方法中,酸水采用磷酸水溶液,中和时采用氢氧化钾或碳酸钾,与现有技术中的方案相比,本发明中的酸碱用量与之前相差不多,但是本发明能够能生产价值高的副产品磷酸二氢钾。

(3)本发明中,以玉米芯粉做原料,采用汽爆层流连续水解技术生产木糖,中和加氢氧化钾或碳酸钾;而且验证了玉米芯粉磷酸法生产木糖新工艺的有效性。

(4)本发明解决色谱后的盐回收问题,提高经济效益。本发明采用了色谱脱盐技术,超滤降低了污水的消耗。

(5)本发明的方法能够有效地利用玉米芯粉生产木糖,解决蒸煮的废热利用问题;汽爆的废热用于膜浓缩后的物料浓缩,每生产1t木糖节约蒸汽约2t。

(6)本发明采用了膜技术,超滤降低了活性炭的消耗,每生产1t木糖可以节约活性炭约200kg,纳滤浓缩降低了蒸汽消耗,每生产1t木糖节约蒸汽约5t。

(7)本发明通过拉袋式离心和盘式干燥全封闭离心干燥,可以保证乙醇使用的安全性;便于溶剂的回收,回收率可以达到95%以上。

附图说明

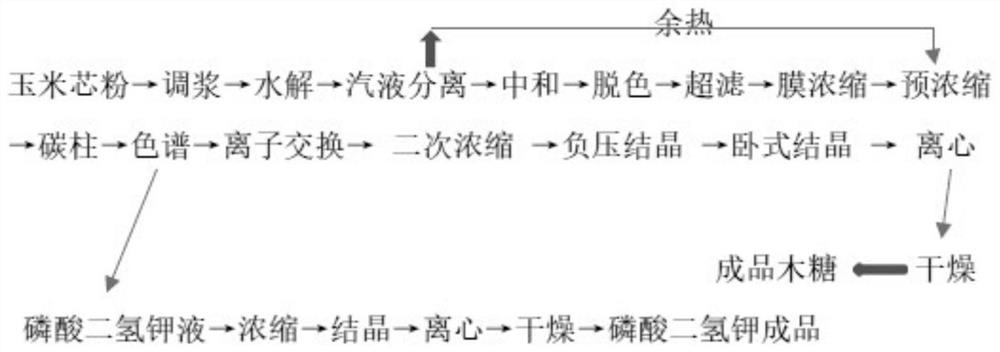

图1是本发明磷酸法水解制备木糖的流程图。

具体实施方式

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行描述和说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。基于本申请提供的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本申请保护的范围。

实施例1

如图1所示,一种磷酸法水解制备木糖的新方法,包括以下步骤:

(1)先在调浆罐(全容积25m

所述的玉米芯粉可通过商业途径外购,或者制备得到。本实施例中,制备过程为:将玉米芯直接加入破碎机,粉碎成颗粒为1-3mm的玉米芯粉。

(2)启动输送泵,把步骤(1)得到的玉米芯粉的悬浮液输送至增压喷射器,同时打开增压喷射器的蒸汽阀门,对物料进行蒸汽加热,保证喷射器的蒸汽压在0.1-0.2MPa,保持物料温度在100℃左右,然后把物料输送至层流罐,保证物料在层流罐内停留110min,最后进入气液分离器。

(3)物料经过气液分离器闪蒸的二次蒸汽进行余热回收,(回收的余热可以用于膜浓缩后的废热蒸发器进行物料浓缩),物料进入气液分离器的收集罐。

(4)步骤(3)收集后的物料先经过中和,调节pH值=5,然后经过废碳板框过滤。本实施例中,加氢氧化钾或碳酸钾进行中和。

(5)步骤(4)得到的料液再加活性炭脱色,透光率控制到65%。

(6)脱色后的料液再经过超滤,控制透光率在72%;超滤时采用的超滤膜截留的分子量为3-5万道尔顿。

(7)超滤后的糖液再经过纳滤膜浓缩,出料折光率>16%;纳滤膜截留的分子量为100道尔顿。

(8)膜浓缩的料液经过废热蒸发器(利用连续蒸煮闪蒸的二次蒸汽加热)进行浓缩,出料折光率在45%。

(9)步骤(8)浓缩的后物料先走碳柱,脱色后出料的透光率>80%。所述碳柱中,包含颗粒活性炭,颗粒大小在10-30目,设备内径为1400mm,高度为4500mm。

(10)脱色后的物料进色谱脱盐,同时进水,纯水与物料的体积比为2:1,色谱后的糖液电导率<1000μs/cm。本发明采用的色谱柱钾型树脂,采用流动相为纯水,色谱分离过程中的温度55℃。

盐液通过MVR蒸发器进行浓缩,然后降温结晶,再通过离心,干燥生产磷酸二氢钾。本实施例中,降温结晶过程采用的降温速率为6℃/h。离心转速是800r/min,离心时间是50min;干燥温度为150℃。

(11)经过色谱后的糖液再进行离子交换,出料透光率>80%,电导率<30μs/cm,pH值为5。交换结束后先用水顶至折光率<1%,然后进行再生,阳柱用盐酸,阴柱用液碱,浸泡3h后排出废酸碱,接着用纯水淋洗,阳柱的淋洗终点是pH值3-3.5,阴柱淋洗的pH值终点是9.5-10,淋洗完成后备用;再生用盐酸、液碱,质量分数均为3%,淋洗纯水的电导率<30μs/cm。

具体地,先进行阳离子交换再进行阴离子交换,阳离子交换柱采用凝胶型强酸性苯乙烯系阳离子交换树脂(001×7),阴离子交换柱采用D301阴离子交换树脂。离子交换的温度为35摄氏度,离子交换的流速为8m

(12)离交液进行二次浓缩,折光率控制在75-80%,浓缩后的糖液直接进入负压结晶罐继续加热浓缩,真空度在-0.07~-0.09MPa之间,温度维持在75~90℃之间,当物料的折光率达到90%(用阿贝折光仪检测)时关闭蒸汽,停止加热,继续拉真空降温,当温度达到60℃时,再卸真空加入质量分数75%的乙醇水溶液,每1吨糖膏(此处糖膏为浓缩后的物料)添加乙醇水溶液600kg,搅拌均匀后放入卧式常压结晶罐继续降温结晶,待温度降至30℃以下开始放料离心,离心的洗涤液用质量分数95%的乙醇水溶液;母液蒸馏回收溶剂重复使用。具体地,离心转速为900r/min,离心时间为35min。本实施例中,把物料放入拉袋式离心机进行固液分离。

(13)离心后的物料螺旋输送机输送至盘式干燥进行烘干,干燥温度50℃,水分控制在0.5%以内,然后再包装;干燥挥发的溶剂回收。

与现有技术相比,本实施例中,污水量降低65%,汽爆的废热用于膜浓缩后的物料浓缩,每生产1t木糖节约蒸汽约2t;超滤降低了活性炭的消耗,每生产1t木糖可以节约活性炭约200kg,纳滤浓缩降低了蒸汽消耗,每生产1t木糖节约蒸汽约5t。

本实施例中,以玉米芯来计算,木糖的折干收率为23%,采用现有技术中的方法(比如背景技术中的方法),以玉米芯来计算,最终木糖的折干收率为12.5%。

实施例2

如图1所示,一种磷酸法水解制备木糖的新方法,包括以下步骤:

(1)先在调浆罐(全容积25m

所述的玉米芯粉可通过商业途径外购,或者制备得到。本实施例中,制备过程为:将玉米芯直接加入破碎机,粉碎成颗粒为1-3mm的玉米芯粉。

(2)启动输送泵,把步骤(1)得到的玉米芯粉的悬浮液输送至增压喷射器,同时打开增压喷射器的蒸汽阀门,对物料进行蒸汽加热,保证喷射器的蒸汽压在0.1-0.2MPa,保持物料温度在120℃左右,然后把物料输送至层流罐,保证物料在层流罐内停留120min,最后进入气液分离器。

(3)物料经过气液分离器闪蒸的二次蒸汽进行余热回收,(回收的余热可以用于膜浓缩后的废热蒸发器进行物料浓缩),物料进入气液分离器的收集罐。

(4)步骤(3)收集后的物料先经过中和,调节pH值=6,然后经过废碳板框过滤。本实施例中,加氢氧化钾或碳酸钾进行中和。

(5)步骤(4)得到的料液再加活性炭脱色,透光率控制到62%。

(6)脱色后的料液再经过超滤,控制透光率在75%;超滤膜截留的分子量为3-5万道尔顿的有机膜。

(7)超滤后的糖液再经过纳滤膜浓缩,出料折光率>17%;纳滤膜截留的分子量为100道尔顿。

(8)膜浓缩的料液经过废热蒸发器(利用连续蒸煮闪蒸的二次蒸汽加热)进行浓缩,出料折光率在50%。

(9)步骤(8)浓缩的后物料先走碳柱,脱色后出料的透光率>80%。所述碳柱中,包含颗粒活性炭,颗粒大小在10-30目,设备内径为1400mm,高度为4500mm。

(10)脱色后的物料进色谱脱盐,同时进水,纯水与物料的体积比为2:1,色谱后的糖液电导率<1000μs/cm。本发明采用的色谱柱钾型树脂,采用流动相为纯水,色谱分离过程中的温度60℃。

盐液通过MVR蒸发器进行浓缩,然后降温结晶,再通过离心,干燥生产磷酸二氢钾。本实施例中,降温结晶过程采用的降温速率为6℃/h。离心转速是900r/min,离心时间是40min;干燥温度为160℃。

(11)经过色谱后的糖液再进行离子交换,出料透光率>80%,电导率<30μs/cm,pH值6。交换结束后先用水顶至折光率<1%,然后进行再生,阳柱用盐酸,阴柱用液碱,浸泡3h后排出废酸碱,接着用纯水淋洗,阳柱的淋洗终点是pH值3-3.5,阴柱淋洗的pH值终点是9.5-10,淋洗完成后备用;再生用盐酸、液碱,质量分数均为3.5%,淋洗纯水的电导率<30μs/cm。

具体地,先进行阳离子交换再进行阴离子交换,阳离子交换柱采用凝胶型强酸性苯乙烯系阳离子交换树脂(001×7),阴离子交换柱采用D301阴离子交换树脂。离子交换的温度为40摄氏度,离子交换的流速为8m

(12)离交液进行二次浓缩,折光率控制在75-80%,浓缩后的糖液直接进入负压结晶罐继续加热浓缩,真空度在-0.07~-0.09MPa之间,温度维持在75~90℃之间,当物料的折光率达到90%(用阿贝折光仪检测)时关闭蒸汽,停止加热,继续拉真空降温,当温度达到60℃时,再卸真空加入质量分数75-85%的乙醇水溶液,每1吨糖膏(此处糖膏为浓缩后的物料)添加乙醇水溶液500kg,搅拌均匀后放入卧式常压结晶罐继续降温结晶,待温度降至30℃以下开始放料离心,离心的洗涤液用质量分数97%的乙醇水溶液;母液蒸馏回收溶剂重复使用。具体地,离心转速为900r/min,离心时间为30min。本实施例中,把物料放入拉袋式离心机进行固液分离。

(13)离心后的物料螺旋输送机输送至盘式干燥进行烘干,干燥温度70℃,水分控制在0.5%以内,然后再包装;干燥挥发的溶剂回收。

与现有技术中的方法相比,本实施例中,污水量降低69%,汽爆的废热用于膜浓缩后的物料浓缩,每生产1t木糖节约蒸汽约2t;超滤降低了活性炭的消耗,每生产1t木糖可以节约活性炭约200kg,纳滤浓缩降低了蒸汽消耗,每生产1t木糖节约蒸汽约5t。本实施例中,以玉米芯来计算,最终木糖的折干收率为25%。

本领域的技术人员应该明白,以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。