一种基板间多维度交叉振元互联的激光焊接工艺

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及振元互联的焊接技术领域,尤其涉及一种基板间多维度交叉振元互联的激光焊接工艺。

背景技术

随着电子技术的不断发展,电子对抗技术在军事斗争中的地位越来越高。由于雷达系统的工作频率范围在不断拓宽,其对天线的要求也向着超宽带、高增益、小型化的方向发展。雷达对抗天线是雷达对抗系统最核心的部分,通常由不同频率段的天线阵面组成,线源天线是其中一个典型的形式。每个天线阵面由不同数量的行线源以及列线源交叉装配组成,两者均由微带板与安装角件焊接而成。为了实现微带板间的电互联,需要对线源进行焊接。这种焊接既包括交叉微带板间的焊接,也包括连接器与微带板馈线的焊接。交叉微带板间的焊点位于垂直方向,连接器与微带板馈线的焊点则位于水平方向,多维度焊点的存在增加了焊接的难度。

在大多数情况下,通常采用手工焊接方式来实现微带板间的电信号连接传输。目前的天线阵面发展越来越小型化、精密化,典型的如XX雷达产品中的双极化天线,为了保持天线的极化纯度,通常需要采用交叉极化来消除两个极化方向上的干扰,而交叉极化的设计会使手工焊接难度越来越大。首先,板间狭小的深腔结构使得手工操作空间有限,而烙铁头直径越小,导热速度越慢,也就越难以形成良好焊点。其次,手工焊接质量主要取决于焊接人员的技术水平,培养一位合格的技术人员周期长、成本高,且不同的技术人员完成的产品焊接一致性差,无法避免会出现多次返修情况,影响产品生产效率,较多返修次数还会影响产品的长期可靠性。

激光焊接是激光材料加工技术应用的重要方面之一,以激光为热源,辐射焊盘,其特点为局部快速集中加热及冷却。传统的激光填丝焊是旁送丝方式,将焊丝送到聚焦光斑内,然后激光束加热融化后凝固形成焊缝或者焊点。现有的激光填丝焊由于光、丝不同轴,二者之间位置的微小变化都会带来耦合问题,从而影响焊点质量。另外,由于焊丝仅受激光的单边照射,材料容易受热不均,焊接时需要的功率高。

因此在实际生产中,急需一种新型的焊接工艺来代替传统的手工焊接和激光填丝焊,在满足深腔或者小焊点的电子互联要求的同时,并实现焊点的组织细化,得到质量好、疲劳寿命高的焊点。

发明内容

为解决背景技术中存在的技术问题,本发明提出一种基板间多维度交叉振元互联的激光焊接工艺。

本发明提出的一种基板间多维度交叉振元互联的激光焊接工艺,包括下列步骤:

S1、通过五轴联动系统对待焊接工件进行精准定位,并确定喷焊膏的喷焊区域和厚度;

S2、根据S1所确定的喷焊区域和厚度进行喷焊膏,并检查焊膏形态;

S3、通过激光对焊膏进行加热,形成焊点;

S4、对焊点进行清洗。

优选地,在S1中,预先对工件的待焊接至进行清洗。

优选地,在S1中,所述确定喷焊膏的喷焊区域和厚度,具体为,通过激光焊接设备的电控伺服系统带动聚焦系统进行移动,确定焊接位置,同时通过激光测距仪测量焊接物距,并从CCD监视系统观察焊接位置,根据需要进行微调。

优选地,在S1中,根据焊盘的尺寸和焊膏的高度确定焊膏的喷焊区域。

优选地,当喷焊区域位于连接器与微带馈线之间时,喷焊膏的厚度为h=d+h0,其中,h0为连接器内导体距焊盘高度,d为连接器内导体直径。

优选地,当喷焊区域为线源交叉之间时,焊膏喷印在在焊盘上。

优选地,焊膏选用Sn96.5Ag3.0Cu0.5、Sn63Pb37或Sn62Pb36Ag2。

优选地,在S3中,在保护气体氛围内实施焊接。

优选地,在S4中,通过将工件放置在盛放有溴丙烷的清洗槽内进行清洗。

本发明中,所提出的基板间多维度交叉振元互联的激光焊接工艺,通过五轴联动系统对待焊接工件进行精准定位,并确定喷焊膏的喷焊区域和厚度;根据S1所确定的喷焊区域和厚度进行喷焊膏,并检查焊膏形态;通过激光对焊膏进行加热,形成焊点;对焊点进行清洗。通过上述优化设计的激光焊接工艺,通过五轴联动系统对待焊接工件进行精确定位,按照焊点要求预先对焊接位置、区域、厚度进行设计,提高焊接效率,同时激光焊接设备的激光束能精准定位焊接位置,热量比较集中,避免对周边材料产生热损伤,实现焊点一致性好,合格率高。

附图说明

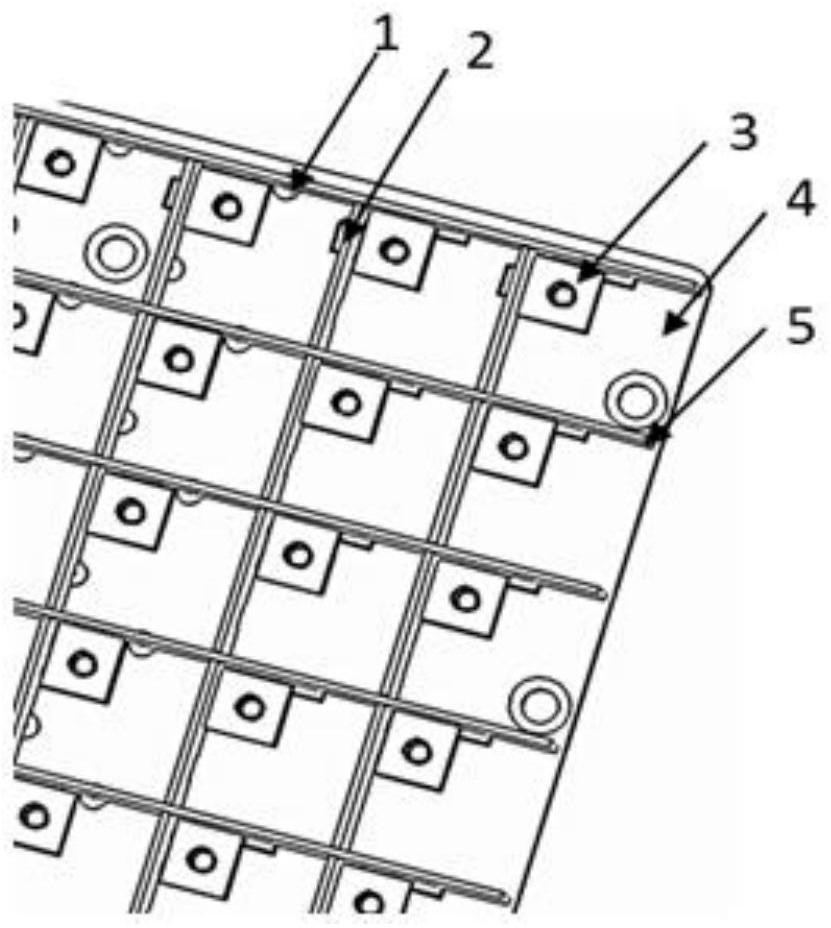

图1为本发明提出的一种基板间多维度交叉振元互联的激光焊接工艺的一种实施方式中所焊接天线阵面结构示意图。

图2为本发明提出的一种基板间多维度交叉振元互联的激光焊接工艺的一种实施方式中交叉阵元焊点的结构示意图。

具体实施方式

如图1和2所示,图1为本发明提出的一种基板间多维度交叉振元互联的激光焊接工艺的一种实施方式中所焊接天线阵面结构示意图,图2为本发明提出的一种基板间多维度交叉振元互联的激光焊接工艺的一种实施方式中交叉阵元焊点的结构示意图。其中,1为SMP连接器,2为列线源,3为角件,4为反射板,且5为行线源。

本发明提出的一种基板间多维度交叉振元互联的激光焊接工艺,包括下列步骤:

S1、通过五轴联动系统对待焊接工件进行精准定位,并确定喷焊膏的喷焊区域和厚度;

具体地,在S1中,预先对工件的待焊接至进行清洗。在实际焊接中,可采用人工或设备清洗微带板或者连接器的待焊接位置,设备清洗包括超声清洗、等离子清洗、水清洗等方式的一种。

在具体设计方式中,所述确定喷焊膏的喷焊区域和厚度,具体为,通过激光焊接设备的电控伺服系统带动聚焦系统进行移动,确定焊接位置,同时通过激光测距仪测量焊接物距,并从CCD监视系统观察焊接位置,根据需要进行微调。在具体设计中,位置精度优选为≤±20um。

进一步地,根据焊盘的尺寸和焊膏的高度确定焊膏的喷焊区域。在焊膏的具体选择中,焊膏选用Sn96.5Ag3.0Cu0.5、Sn63Pb37或Sn62Pb36Ag2。Sn96.5Ag3.0Cu0.5是典型的无铅焊料,具有优良的物理性能和高温稳定性。Sn63Pb37焊料是目前使用最广泛的焊点,熔点低(183℃),对铜和镍等金属有较好的润湿性。Sn62Pb36Ag2焊料中的Ag能有效提高焊点的强度。

当喷焊区域位于连接器与微带馈线之间时,喷焊膏的厚度为h=d+h0,其中,h0为连接器内导体距焊盘高度,d为连接器内导体直径。此时,焊膏具有长方体结构。

当喷焊区域为线源交叉之间时,焊膏喷印在在焊盘上。此时,焊膏的长、宽为0.1-0.4mm,厚度为0.2mm-0.25mm。

S2、根据S1所确定的喷焊区域和厚度进行喷焊膏,并检查焊膏形态;

S3、通过激光对焊膏进行加热,形成焊点;

具体地,利用激光产生的高脉冲能量液化合金形成焊点完成焊接。激光光源为1064nm、355nm、准分子激光器中的一种,输出功率为1500mW~2500mW。激光器能量输出10%-25%,时间0.1-5s,光斑直径2-3.5mm。

在具体焊接过程中,在保护气体氛围内实施焊接。其中,保护性气体可选择氮气或氩气。

S4、对焊点进行清洗。

具体地,通过将工件放置在盛放有溴丙烷的清洗槽内进行清洗。

最后,可对焊点进行机械强度和电性测试。

在本实施例中,所提出的基板间多维度交叉振元互联的激光焊接工艺,通过五轴联动系统对待焊接工件进行精准定位,并确定喷焊膏的喷焊区域和厚度;根据S1所确定的喷焊区域和厚度进行喷焊膏,并检查焊膏形态;通过激光对焊膏进行加热,形成焊点;对焊点进行清洗。通过上述优化设计的激光焊接工艺,通过五轴联动系统对待焊接工件进行精确定位,按照焊点要求预先对焊接位置、区域、厚度进行设计,提高焊接效率,同时激光焊接设备的激光束能精准定位焊接位置,热量比较集中,避免对周边材料产生热损伤,实现焊点一致性好,合格率高。

下面结合附图和具体实例对本发明内容作进一步的说明:

对比例一:

针对附图1的天线阵面,采用手工焊接的方式对不同维度方向上的多个焊点进行焊接。单个行线源外形尺寸为120×15×0.5(mm),单个列线源80×15×0.5(mm),行线源与列线源交叉装配在反射板上,形成的方形区域尺寸为8.9mm×8.9mm。连接器内导体直径d=0.3mm,长度l=1.5mm,微带板馈线焊盘尺寸为1.5mm×2mm。线源交叉处的缝隙,宽度约0.2mm。

行线源5与列线源2是由微带板与安装角件3焊接而成,然后装在发射板4上。微带板为多层板,待焊接位置开槽,内导体置于微带板的馈线上,激光提供热源完成焊接过程。图2为行线源与列线源交叉连接处,焊盘上开槽,所有的焊接区域以及连接器都作了镀金处理。焊接前,将工装与天线阵面安装好,辅助实现连接器与天线安装板的焊接。

首先,对连接器的内导体以及微带板的待焊接位置涂覆RMA型助焊剂。由于深腔较小,使用较细的烙铁头,并倾斜一定的角度焊接,所用焊料为焊丝,组成为Sn62Pb36Ag2,热台温度设置为380℃。对于交叉微带板的焊接,要确保焊料填满交叉处的缝隙。每一个焊点焊接结束后,采用丙酮或酒精进行清洗,之后使用40倍放大镜进行外观检测。对于一个由18个行线源和36个列线源交叉装配组成的天线阵面,手工焊接时间约为1.5h。焊点检验合格后,交由电讯设计师进行电性能测试,结果显示,产品的合格率约为60%,交叉振元处的焊点形貌不一,长、宽从0.4mm-1.0mm,不合格产品需进行返修。

实施例一

如图所示,一种多维度互联交叉振元的激光焊接工艺的操作过程如下。

根据焊盘的尺寸以及焊点的高度确定焊膏的喷印范围,激光焊接过程在氮气氛围内实施。

实施例一,连接器内导体直径d=0.2mm,长度l=1.5mm,微带板馈线焊盘尺寸为1.5mm×2mm,连接器内导体距焊盘高度h0=0.1mm。因此,焊点的高度h=0.1+0.2=0.3mm。装好工装,通过自动喷焊膏装置,将焊膏喷印在微带板的焊盘上,喷印厚度为0.3mm,所选焊膏为Sn62Pb36Ag2。焊膏喷印系统,将焊膏喷在板间的焊盘上或者连接器与天线馈线的待焊接位置。喷印完成后,采用焊膏测厚仪检查焊膏的厚度和形态。焊接时,激光加热待焊接位置,液化合金,实现微带板间、连接器与微带板间的互联。此时激光器能量输出18%,时间3s,焦点处光斑直径约为3mm。

实施例一中线源交叉板间的焊盘上喷印焊膏的厚度为0.2mm,长、宽为0.2mm,激光加热焊膏,激光器的能量输出为32%,时间50ms,光斑直径1.5mm。焊接时的激光热源参数为能量输出20%,时间1s。

一个焊点焊接结束后,按照提前设定好的程序,设备机械臂和夹臂依次运行,完成阵面上所有焊点的焊接。

焊接结束后,将天线阵面置于水清洗设备里进行清洗,清洗液为溴丙烷。之后进行外观检测和电性能测试,焊点要求润湿良好,无拉尖、缩孔等缺陷,焊料在焊点表面铺展均匀连续,接触角小于30°-50°,同时电测驻波<1.8。实施例一中整个天线阵面共648个天线单元,总焊接时间约为0.9h(包含清洗时间),连接器焊点高度普遍约为0.3mm,交叉振元间的焊点长、宽m约为0.5mm,焊点一致性好。外检后、电检结果显示合格率约为95%。

实施例二

与实施例一不同,实施例二中的双联连接器有两个内导体,分别与列线源和行线源的馈线连。连接器内导体直径d=0.3mm,长度l=1.5mm。另外,实施例二中所用的焊膏为Sn63Pb37。具体操作过程和参数如下:

首先使用酒精棉球对连接器内导体及焊盘等待焊接位置进行清洗,不留多余物。微带板馈线焊盘尺寸为1.5mm×2mm,连接器内导体距焊盘高度h0=0.1mm。因此,焊点的高度h=0.1+0.3=0.4mm,焊膏的喷印厚度为0.4mm。线源交叉处的焊盘参数与实施例一相同。喷印完成后,检查焊膏的厚度和形态。激光加热待焊接位置,液化合金,激光器能量输出20%,时间2.5s,焦点处光斑直径约为3mm。按照提前设定好的程序,依次完成阵面上所有焊点的焊接。焊接结束后,可用超声波对天线进行清洗。648个天线单元,总焊接时间约为1.3h(包含清洗时间),焊点形貌一致。外检后、电测结果显示合格率约为96%。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种板材双面窄间隙扫描振镜激光-MAG复合焊接的方法

- 一种彩膜基板的制备工艺、彩膜基板及显示屏

- 一种激光输出功率适应于扫描路径的激光扫描振镜焊接工艺

- 一种实现网元间互联的方法、网络系统及网元设备