后段主体长度具有减小变形的锭的制备工艺

文献发布时间:2023-06-19 13:46:35

本申请案要求2019年4月11日申请的第62/832,561号美国临时申请案的优先权的权益,所述案的公开内容宛如全文阐述般以引用的方式并入。

技术领域

本公开的领域涉及一种使用丘克拉斯基(Czochralski)方法生长单晶硅锭的方法。

背景技术

单晶硅(其为用于制造半导体电子组件的大多数工艺的起始材料)通常通过丘克拉斯基(“Cz”)方法制备。在此方法中,将多晶硅(polycrystalline silicon)(“多晶硅(polysilicon)”)装填到坩埚且熔融,使晶种与熔融硅接触,且通过缓慢抽取而生长单晶体。在颈部形成完成之后,通过例如降低提拉速率及/或熔体温度而扩大晶体的直径直到达到所要或目标直径。接着通过控制提拉速率及熔体温度同时补偿降低的熔体液位而生长具有近似恒定直径的圆柱形晶体主体。在生长工艺快结束但在坩埚耗尽熔融硅之前,晶体直径通常逐渐减小以形成呈端锥形式的尾端。端锥通常通过增加提拉速率及供应到坩埚的热而形成。当直径变得足够小时,晶体接着从熔体分离。

丘克拉斯基生长技术包含分批丘克拉斯基方法及连续丘克拉斯基方法。在分批CZ中,将单一多晶装料装载到坩埚中,单一装料足以生长单晶硅锭,此后坩埚基本上耗尽硅熔体。在连续丘克拉斯基(CCZ)生长中,可在生长工艺期间连续或周期性地将多晶硅添加到熔融硅以补充熔体,且因此可在生长工艺期间从单一坩埚提拉多个锭。

为实行CCZ工艺,修改传统分批丘克拉斯基生长腔及设备以包含用于以连续或半连续方式将额外多晶硅馈送到熔体而不会不利地影响生长锭的性质的构件。在从熔体连续生长晶种时,将固体多晶硅(例如粒状多晶硅)添加到熔体以补充熔体。通常控制额外固体多晶硅添加到熔体的馈送速率以维持工艺参数。为减少此补充活动对同时晶体生长的不利影响,通常修改传统石英坩埚以提供将所添加材料递送到其中的外部或环形熔体区连同从其中提拉硅锭的内部生长区。这些区彼此流体流动连通。

现代微电子装置不断收缩的大小对硅衬底的质量(这基本上由原生(grown-in)微缺陷的大小及分布来确定)提出挑战性限制。在由丘克拉斯基(CZ)工艺及浮动区(FZ)工艺生长的硅晶体中形成的大多数微缺陷为具有硅的固有点缺陷(空位及自填隙(或简称为填隙))的附聚物。

一系列研究已证实,填隙附聚物以两种形式存在:球状填隙集群,称为B旋涡缺陷(或B缺陷);及位错环,称为A旋涡缺陷(或A缺陷)。后来发现的空位附聚物(称为D缺陷)已被识别为八面体空隙。沃龙科夫(Voronkov)对基于晶体生长条件在硅晶体中观察到的微缺陷分布提供广为接受的解释。根据沃龙科夫的模型或理论,在熔体/晶体界面附近的温度场驱动点缺陷的重组,从而为其从熔体/晶体界面(其中它们以其相应平衡浓度存在)扩散到晶体块体中提供驱动力。点缺陷的运输(通过扩散及对流两者)与其重组之间的相互作用建立超出距界面短距离(称为重组长度)的点缺陷浓度。通常,超出重组长度的空位浓度与填隙浓度之间的差异(称为过量点缺陷浓度)远离晶体的横向表面保持基本上固定。在快速提拉的晶体中,点缺陷通过其扩散超出重组长度的空间重布通常是不重要的,接近于晶体的横向表面的用作点缺陷的槽或源的区域除外。因此,如果超出重组长度的过量点缺陷浓度为正,那么空位保持为过量且在较低温度下附聚以形成D缺陷。如果过量点缺陷浓度为负,那么填隙保持为主导点缺陷且附聚以形成A缺陷及B缺陷。如果过量点缺陷浓度低于某一检测阈值,那么不形成可检测微缺陷。因此,通常,仅通过超出重组长度建立的过量点缺陷浓度确定原生微缺陷的类型。建立过量点缺陷浓度的工艺被称为初始并入且主导点缺陷物种被称为并入主导点缺陷。通过晶体提拉速率(v)与界面附近的轴向温度梯度(G)的量值的比率确定并入点缺陷的类型。在较高v/G下,点缺陷的对流比其扩散占优势,且空位保持为并入主导点缺陷,这是因为界面处的空位浓度高于填隙浓度。在较低v/G下,扩散比对流占优势,从而允许快速扩散的填隙作为主导点点并入。在接近于其临界值的v/G下,两种点缺陷以非常低且相当的浓度并入,从而彼此相互湮灭且因此抑制在较低温度下任何微缺陷的潜在形成。观察到的空间微缺陷分布通常可由v/G的变化(其由G的径向非均匀性及由v的轴向变化引起)进行解释。径向微缺陷分布的显著特征是在相对较低的经并入空位浓度(在略高于临界v/G的小范围v/G内)的区域中通过氧与空位相互作用而形成的氧化物粒子。这些粒子形成可由热氧化显露为OSF(氧化引起的堆叠层错)环的窄空间带。通常,OSF环标记空位主导及填隙主导的邻近晶体区域之间的边界(称为V/I边界)。

然而,在许多现代工艺中,以较低速率生长的CZ晶体中的微缺陷分布受到晶体块体中的点缺陷的扩散(包含由晶体的横向表面引起的扩散)的影响。因此,CZ晶体中的微缺陷分布的准确量化优选地并入轴向及径向两者上的二维点缺陷扩散。仅量化点缺陷浓度场可定性地捕获CZ晶体中的微缺陷分布,这是因为所形成的微缺陷的类型直接由其确定。然而,为了微缺陷分布的更准确量化,捕获点缺陷的附聚是必要的。传统上,通过使点缺陷的初始并入与微缺陷的后续形成解耦而量化微缺陷分布。此方法忽略成核区域附近的主导点缺陷从较高温度的区域(其中微缺陷密度是可忽略的)扩散到较低温度的区域(其中微缺陷以较高密度存在且消耗点缺陷)。替代地,基于预测晶体中的每一位置处的微缺陷群体的大小分布的严格数值模拟在数值上是昂贵的。

空位主导及填隙主导的材料之间的转变在v/G的临界值下发生,所述临界值当前看起来为约2.5x10

经附聚缺陷形成通常以两个步骤发生。首先,发生缺陷“成核”,其为固有点缺陷在给定温度下过饱和的结果;高于此“成核阈值”温度,固有点缺陷保持为可溶于硅晶格中。经附聚固有点缺陷的成核温度大于约1000℃。

一旦达到此“成核阈值”温度,固有点缺陷便附聚;即,从硅晶格的“固溶体”析出这些点缺陷。固有点缺陷将继续扩散通过硅晶格,只要其所存在的锭部分的温度仍高于第二阈值温度(即,“扩散率阈值”)。低于此“扩散率阈值”温度,固有点缺陷在商业上实用的时间段内不再移动。

当锭保持高于“扩散率阈值”温度时,空位或填隙固有点缺陷扩散通过硅晶格到其中分别已存在经附聚空位缺陷或填隙缺陷的位点,从而导致给定经附聚缺陷的大小增长。因为这些经附聚缺陷位点基本上用作“槽”而发生生长,从而由于附聚的更有利能量状态而吸引及收集固有点缺陷。

空位型缺陷被认为是如D缺陷、流动图案缺陷(FPD)、栅极氧化物完整性(GOI)缺陷、晶体起源粒子(COP)缺陷、晶体起源光点缺陷(LPD)的此类可观察晶体缺陷以及由红外光散射技术(例如扫描红外显微镜及激光断层扫描)观察到的某些种类的块体缺陷的起源。具有过量空位的区域中还存在氧或二氧化硅的集群。这些集群中的一些保持小且相对无应变,从而对由此硅制备的大多数装置基本上不会造成损害。这些集群中的一些足够大以用作环氧化引起的堆叠层错(OISF)的晶核。据推测,由过量空位的存在所催化的先前成核氧附聚物促进此特定缺陷。在存在中等空位浓度的情况下,氧化物集群主要在低于1000℃的CZ生长中形成。

与自填隙相关的缺陷研究较少。它们通常被视为低密度的填隙型位错环或网络。此类缺陷不对栅极氧化物完整性失效(重要晶片性能准则)负责,但它们被广泛地认为是通常与电流泄漏问题相关联的其它类型的装置失效的原因。

就此而言,应注意,一般来说,硅晶格中呈填隙形式的氧通常被视为硅的点缺陷而非固有点缺陷,而硅晶格空位及硅自填隙(或简称为填隙)通常被视为固有点缺陷。因此,基本上全部微缺陷通常可被描述为经附聚点缺点,而D缺陷(或空隙)以及A缺陷及B缺陷(即,填隙缺陷)可更特定来说被描述为经附聚固有点缺陷。氧集群通过吸收空位而形成;因此,氧集群可被视为空位及氧两者的附聚物。

应进一步注意,丘克拉斯基硅中的此类空位及自填隙附聚点缺陷的密度在历程上一直在约1x10

鉴于前文,在许多应用中,优选的是硅晶体(其随后被切割为硅晶片)的一部分或全部大体上不具有这些经附聚固有点缺陷。迄今为止,已报告用于生长大体上无缺陷的硅晶体的若干方法。一般来说,全部这些方法涉及控制比率v/G,以便确定在生长CZ单晶硅晶体中存在的固有点缺陷的初始类型及浓度。然而,另外,此类方法可涉及控制晶体的后续热历程以允许延长扩散时间以抑制其中的固有点缺陷的浓度,且因此大体上限制或避免经附聚固有点缺陷在晶体的一部分或全部中形成。(参见例如第6,287,380号、第6,254,672号、第5,919,302号、第6,312,516号及第6,328,795号美国专利;所述案的全部内容在此以引用的方式并入本文中。)然而,替代地,此类方法可涉及快速冷却硅(RCS)生长工艺,其中接着控制晶体的后续热历程以通过目标成核温度快速冷却晶体的至少一部分,以便控制在所述部分中形成经附聚固有点缺陷。这些方法中的一者或两者还可包含允许经生长晶体的至少一部分保持高于成核温度达延长时间段以在通过目标成核温度快速冷却晶体的此部分之前减小固有点缺陷的浓度,因此大体上限制或避免在其中形成经附聚固有点缺陷。(参见例如第2003/0196587号美国专利申请公开案,所述案的全部公开内容以引用的方式并入本文中。)又进一步,已开发通过同时控制经固化锭的冷却速率及界面附近的轴向温度梯度(G)的径向变化而减少或消除从锭中心到边缘的经附聚点缺陷的方法。(参见例如第8,673,248号美国专利,所述案的全部公开内容以引用的方式并入本文中。)

此章节旨在向读者介绍可与在下文描述及/或要求的本公开的各种方面相关的技术的各种方面。据信,此论述有助于向读者提供背景信息以促进对本公开的各种方面的更好的理解。因此,应理解,这些陈述应在此意义上阅读,而非作为现有技术的认可。

发明内容

本公开的一个方面涉及一种通过丘克拉斯基方法制备单晶硅锭的方法。所述方法包括:将多晶硅的初始装料添加到容纳在生长腔内的坩埚,其中所述坩埚包括底壁及侧壁,且进一步其中所述生长腔包括定位在所述坩埚的所述底壁旁边的底部加热器、定位在所述侧壁旁边的侧加热器及反射器;将电力供应到所述底部加热器、所述侧加热器或所述底部加热器及侧加热器两者以借此加热包括所述多晶硅的初始装料的所述坩埚以导致在所述坩埚中形成硅熔体,其中供应到所述侧加热器的所述电力大于供应到所述底部加热器的所述电力且进一步其中所述硅熔体具有自由熔体高度液位;使硅晶种与容纳在所述坩埚内的所述硅熔体接触;以初始提拉速率在与所述熔体高度液位垂直的方向上从所述硅熔体抽出所述硅晶种以借此形成所述单晶硅锭的固体颈部;通过修改所述初始提拉速率以借此实现向外展开晶种锥(seed-cone)提拉速率而从所述硅熔体抽出邻近于所述单晶硅锭的所述固体颈部的固体向外展开晶种锥;及通过修改所述向外展开晶种锥提拉速率以借此实现主体提拉速率而从所述硅熔体抽出邻近于所述向外展开晶种锥的所述单晶硅锭的固体主体,其中所述单晶硅锭的所述固体主体具有径向直径及轴向长度,且当所述单晶硅锭的所述固体主体从熔融硅抽出时产生的表面张力导致定位在所述自由熔体高度液位上方的熔体-固体界面,且进一步其中包括熔融硅的弯月面在所述熔体-固体界面与所述自由熔体高度液位之间;其中在所述单晶硅锭的所述主体的生长期间将尖点磁场施加到所述硅熔体;且其中在所述单晶硅锭的所述固体主体的总轴向长度的至少40%的生长期间,所述熔体-固体界面与所述自由熔体高度液位之间的轴向方向上的热通量在所述单晶硅锭的所述固体主体的所述径向长度的至少约85%上具有至少约20,000W/m

关于本公开的上述方面提及的特征存在各种改良。进一步特征也可被并入本公开的上述方面中。这些改良及额外特征可个别地或以任何组合存在。例如,下文关于本公开的所说明实施例中的任一者论述的各种特征可单独或以任何组合并入到本公开的上述方面中的任一者中。

附图说明

图1A及1B说明常规热区(图1A)及低功率热区(图1B)的晶体/熔体界面附近的熔体温度轮廓。

图2A及2B说明常规热区(图2A)及低功率热区(图2B)的弯月面附近的熔体温度轮廓。在400mm生长之后及800mm生长之后获得温度。

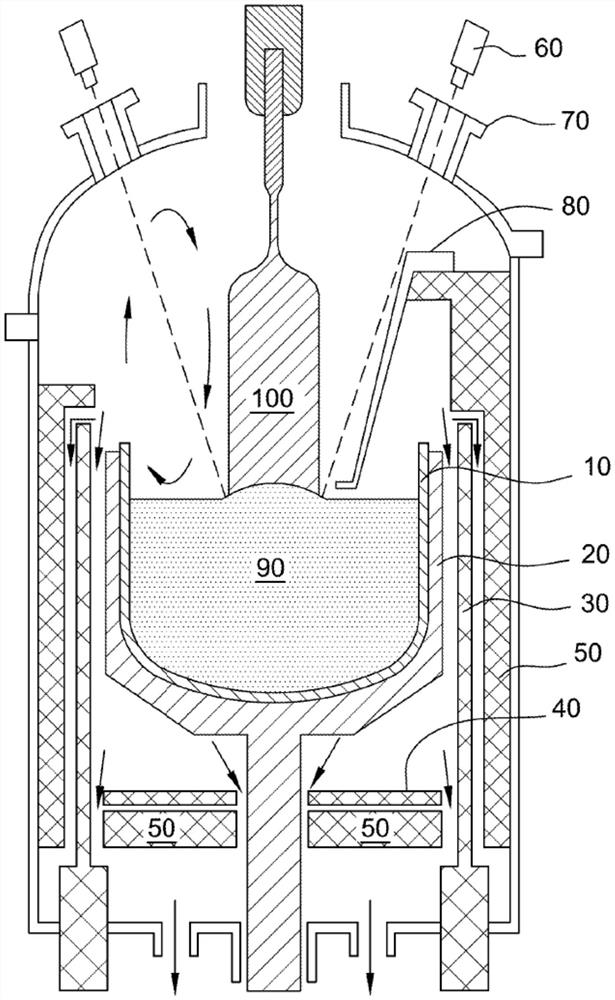

图3是适合于实行本发明的方法的热区的描绘。

图4是描绘在分批丘克拉斯基方法期间的锭的生长期间的坩埚移动的一系列图解。

图5是适用于本发明的方法的热区配置的简化描绘。

图6是描绘弯月面曲线的图解。

图7A及7B是描绘根据本发明的方法的一些实施例的在锭的生长期间的相对坩埚相对高度(HR)协议的图表。

图8A及8B是描绘根据本发明的方法的一些实施例的在锭的生长期间的晶种旋转速率协议的图表。

图9说明适合于产生尖点磁场的磁性线圈的位置。

图10A、10B及10C说明在常规方法(图10A)期间及根据本发明的方法(图10B及10C)期间的丘克拉斯基晶体生长期间的磁场强度及尖点位置。

图11A及11B描绘根据本发明的实施例的弯月面温度轮廓(图11A)及熔体侧上的热通量(图11B)。在400mm生长之后及800mm生长之后获得温度及热通量数据。

图12A及12B描绘根据本发明的实施例的弯月面温度轮廓(图12A)及熔体侧上的热通量(图12B)。在400mm生长之后及800mm生长之后获得温度及热通量数据。

图13A及13B描绘根据本发明的实施例的弯月面温度轮廓(图13A)及熔体侧上的热通量(图13B)。

图14A及14B描绘在常规低功率热区工艺(图14A)期间及在根据本发明的实施例的工艺(图14B)期间的主体生长期间的单晶硅锭的直径。

贯穿图式,对应参考符号指示对应零件。

具体实施方式

根据本发明的方法,通过丘克拉斯基(CZ)方法在适合于抑制或防止在低功率热区类型的后段主体长度(在600mm之后)生长期间的锭变形的工艺条件下生长单晶硅锭。在低功率热区生长腔中的锭生长期间已观察到,晶体的横截面可在单晶硅锭的主体的后段生长期间从初始所要圆形形状更改为星形形状。不利地,变形可导致监测锭生长条件的相机无法在生长工艺期间跟踪生长锭及弯月面的形状。根据一些实施例,在锭的生长期间选择适合生长条件以抑制晶体/熔体界面及弯月面附近的熔体温度下降,此继而减小过冷及因此变形的可能。即,选择条件以在锭的整个长度的生长期间最小化自由熔体表面液位以及熔体/晶体界面下方的熔体处的温度改变,此继而最小化或消除变形,使得锭的横截面沿锭的整个长度保持所要圆形形状。

本发明的方法可应用于具有所施加磁场(例如,尖点磁场)且在热区(其被称为低功率热区(LPHZ))的底部中添加绝缘物的丘克拉斯基提拉器。常规热区提拉器在生长工艺期间通常具有高底部加热器功率的要求。低功率热区为常规热区的修改,其中通过将额外绝缘物安装在底部处以防止热从底部逸出而降低底部加热器功率要求,此有助于降低功率消耗及生产成本。

低功率热区中的晶体生长更易于在后段主体长度处(在600mm之后)具有锭变形,且此问题通常不会在其中将底部加热器设置到高功率的常规热区提拉器中观察到。根据当前理解,后段主体长度处的变形至少部分由熔体/晶体界面附近的熔体温度导致。图1A及1B比较在常规热区(图1A)及低功率热区(图1B)中生长的锭中的前段主体长度(400mm)及后段主体长度(800mm)处的熔体中的热场。所述图说明晶体/熔体界面附近的熔体的温度。如图1B中展示,这些温度在低功率热区中在后段主体长度处显著降低,而常规热区中的温度差异小得多,如图1A中展示。为说明,在图1A及1B中的热场中的每一者中突显T=1690K处的轮廓线以进行比较。

图2A(常规热区)及2B(低功率热区)是描绘沿两个热区类型的前段及后段主体长度处的弯月面曲线的温度轮廓。如图2A中展示,在常规热区中,后段主体长度(即,800mm)处的弯月面最终温度(即,在熔体自由界面处)为约1694K(其中在此阶段未看见变形),其非常接近于熔体自由界面处的前段主体(即,400mm)弯月面温度1694.4K。参见图6以获得弯月面曲线的描绘。图2A中的距离0mm与固体-熔体界面对应,而距离35mm与熔体自由界面对应。这些距离可取决于热区设计及提拉条件而变化。如图2B中描绘,在低功率热区中的晶体生长期间,800mm熔体自由界面处的弯月面温度在800mm生长处已下降到1689.9K的值,且与400mm主体长度处的温度1691.4K具有显著差异。还可从图2A及2B观察到,从低功率热区的界面处以及弯月面处的400mm到800mm主体长度,温度梯度也已下降。在低功率热区配置中,这些改变可对800mm主体长度处的变形可能性增加负责。

根据本发明的方法,选择热区条件以在单晶硅锭的整个主体长度的生长期间增加熔体侧热通量及沿弯月面的梯度。根据本发明的一些实施例选择的适合工艺条件包含底部加热器功率、相对坩埚高度、晶种旋转速率、坩埚旋转速率及磁场强度,找到适合条件。发现某些变量(包含相对坩埚高度(RH)、晶种旋转速率、底部加热器功率及磁场位置)以增加熔体侧热通量且借此增加熔体附近的温度及沿弯月面的温度梯度。继而,根据本发明的方法实现的温度轮廓导致所生长的锭减小或消除贯穿锭的主体长度的变形。

图3是适合于实行本发明的方法的热区的描绘。热区配置包含具有适合直径的石英坩埚10,其用于固持硅熔体且用于提拉具有450mm或更大的直径的锭。石墨坩埚20包封及支撑石英坩埚10。用于固持石英坩埚10的其它配置在本发明的方法的范围内,例如缺乏石墨坩埚20的配置。热区配置包含定位在石英坩埚10的侧壁附近的侧加热器30及任选地定位在石英坩埚10下方的底部加热器40。热区配置包含经配置以将热保持在热区内的绝缘物50。根据本发明的低功率热区包含石英坩埚10的底部附近的额外绝缘物50。通过定位在顶窗70处的相机60(例如,CCD相机)监测生长晶体直径及弯月面的形状及高度。从相机获得的数据能够反馈到侧加热器30及底部加热器40。在晶体生长期间,可在加热器之间调整功率分布以实现熔体/固体界面的均匀性,即,维持弯月面的所要形状及高度。热屏蔽或反射器80将来自包含加热器30、40及坩埚10的熔炉的热部的热通量反射到熔体90。反射器80减少从熔炉的热部到冷部的热转移且借此维持熔炉的这两个区域之间的分离。反射器80有助于控制轴向及径向温度梯度,此驱动熔融硅90固化及结晶为生长锭100。

丘克拉斯基方法通过将多晶硅装载到石英坩埚10中而开始,参考图3。添加到石英坩埚10的固体多晶硅通常为粒状多晶硅,但可使用块状多晶硅,且使用经优化以与粒状多晶硅一起使用的多晶硅馈送器将其馈送到坩埚中。块状多晶硅通常具有3毫米与45毫米之间的大小(例如,最大尺寸),且粒状多晶硅通常具有400微米与1400微米之间的大小。粒状多晶硅具有若干优点,包含归因于较小大小而提供馈送速率的容易且精确控制。然而,归因于在其生产中使用的化学气相沉积工艺或其它制造方法,粒状多晶硅的成本通常高于块状多晶硅的成本。块状多晶硅具有更便宜且鉴于其较大大小而能够具有更高馈送速率的优点。

一般来说,通过将多晶硅装载到坩埚10中以形成初始硅装料而形成从中抽出锭100的熔体90。一般来说,初始装料为在约100千克与约1000千克之间、或在约100千克与约800千克之间、或在约100千克与约500千克之间的多晶硅,其可为粒状、块状或粒状与块状的组合。初始装料的质量取决于所要晶体直径及HZ设计。在一些实施例中,初始多晶硅装料足以生长一个单晶硅锭,即,在分批方法中。一般来说,单晶硅锭的固体主体的总轴向长度为至少约1100mm,例如在约1200mm与约1300mm之间,例如在约1200mm与约1250mm之间。在连续丘克拉斯基方法中,初始装料不反映晶体的长度,这是因为在晶体生长期间连续馈送多晶硅。因此,初始装料可更小,例如在约100kg与约200kg之间。如果连续馈送多晶硅且腔高度足够高,那么晶体长度可在长度上延伸到2000mm、3000mm或甚至4000mm。可使用各种多晶硅源,包含例如通过在流化床反应器中热分解硅烷或卤代硅烷而产生的粒状多晶硅或在西门子(Siemens)反应器中产生的多晶硅。一旦将多晶硅添加到坩埚以形成装料,便可将装料加热到高于约硅的熔融温度(例如,约1412℃)的温度以熔融装料,且借此形成包括熔融硅的硅熔体。硅熔体具有初始熔融硅体积且具有初始熔体高度液位,且这些参数由初始装料的大小确定。在一些实施例中,将包括硅熔体的坩埚加热到至少约1425℃、至少约1450℃或甚至至少约1500℃的温度。通过将电力供应到底部加热器40、侧加热器30或底部加热器40及侧加热器30两者而加热初始多晶硅装料。根据一些实施例,供应到侧加热器30的电力大于供应到底部加热器40的电力。在一些实施例中,底部加热器40的功率为2kW或更小,例如1kW或更小。在一些实施例中,底部加热器40不具有供应到其的功率,即,所供应功率为0kW,使得热区配置为低功率热区配置。根据本发明的低功率热区包含坩埚10的底部附近的额外绝缘物50。

参考图4,一旦固体多晶硅装料150经液化以形成包括熔融硅的硅熔体120,便可降低硅晶种160以接触熔体。接着从熔体抽出硅晶种160,其中硅附接到所述硅晶种,借此在熔体的表面附近或表面处形成熔体-固体界面。一般来说,形成颈部的初始提拉速度是高的。在一些实施例中,以至少约1.0mm/分钟(例如在约1.5mm/分钟与约6mm/分钟之间,例如在约3mm/分钟与约5mm/分钟之间)的颈部提拉速率抽出硅晶种及颈部。在一些实施例中,在相反方向上旋转硅晶种及坩埚(即,反向旋转)。反向旋转实现硅熔体中的对流。晶体的旋转主要用于提供对称温度轮廓,抑制杂质的角变化且还控制晶体熔体界面形状。在一些实施例中,硅晶种以约5rpm与约30rpm之间、或约5rpm与约20rpm之间、或约5rpm与约15rpm之间(例如约8rpm、9rpm或10rpm)的速率旋转。在一些实施例中,晶种旋转速率可在单晶硅锭的主体的生长期间改变。在一些实施例中,坩埚以约0.5rpm与约10rpm之间、或约1rpm与约10rpm之间、或约4rpm与约10rpm之间、或约5rpm与约10rpm之间的速率旋转。在一些实施例中,晶种以快于坩埚的速率旋转。在一些实施例中,晶种以比坩埚的旋转速率高至少1rpm(例如高至少约3rpm或高至少约5rpm)的速率旋转。一般来说,颈部具有约300毫米与约700毫米之间(例如在约450毫米与约550毫米之间)的长度。然而,颈部的长度可在这些范围外变化。

在形成颈部之后,生长邻近于颈部的向外展开晶种锥170,参考图4。一般来说,提拉速率从颈部提拉速率下降到适合于生长向外展开晶种锥部分的速率。例如,向外展开晶种锥170的生长期间的晶种锥提拉速率在约0.5mm/min与约2.0mm/min之间,例如约1.0mm/min。在一些实施例中,向外展开晶种锥170具有约100毫米与约400毫米之间(例如在约150毫米与约250毫米之间)的长度。向外展开晶种锥170的长度可在这些范围外变化。在一些实施例中,向外展开晶种锥170生长到约150mm、至少约150毫米、约200mm、至少约200毫米、约300mm、至少约300mm、约450mm或甚至至少约450mm的终端直径。向外展开晶种锥170的终端直径通常等于单晶硅锭的锭主体180的恒定直径的直径。

在形成颈部及邻近于颈部的向外展开晶种锥170之后,接着生长邻近于向外展开晶种锥170的具有恒定直径的锭主体180。锭主体180的恒定直径部分具有圆周边缘、与圆周边缘平行的中心轴及从中心轴延伸到圆周边缘的半径。中心轴还穿过锥部及颈部。锭主体180的直径可变化且在一些实施例中,直径可为约150mm、至少约150毫米、约200mm、至少约200毫米、约300mm、至少约300mm、约450mm或甚至至少约450mm。换句话说,单晶硅锭的固体锭主体180的径向长度为约75mm、至少约75毫米、约100mm、至少约100毫米、约150mm、至少约150mm、约225mm或甚至至少约225mm。单晶硅锭的锭主体180最终生长到至少约1000毫米长,例如至少1200毫米长,例如至少1250毫米长,例如至少1400毫米长,例如至少1500毫米长,或至少2000毫米长,或至少2200毫米,例如2200毫米,或至少约3000毫米长,或至少约4000毫米长。在一些优选实施例中,单晶硅锭的固体锭主体180的总轴向长度为至少约1100mm,例如在约1200mm与约1300mm之间,例如在约1200mm与约1250mm之间。

在一些实施例中,可根据提拉速率协议提拉锭主体180。针对单晶硅锭的主体的生长的大部分,提拉速率从相对高提拉速率下降到最小提拉速率,且接着上升到恒定提拉速率。初始高提拉速率可在约0.5mm/min与约2.0mm/min之间,例如约1.0mm/min,接着下降到可低至约0.4mm/min或甚至低至约0.3mm/min的提拉速率,此后增加到约0.4mm/min与约0.8mm/min之间、约0.4mm/min与约0.7mm/min之间或约0.4mm/min与约0.65mm/min之间的恒定提拉速率。

在连续丘克拉斯基方法中,在单晶硅锭的锭主体180的生长期间,将多晶硅(即,粒状、块状或粒状与块状的组合)添加到熔融硅以借此实现恒定熔融硅体积及恒定熔体高度液位。根据本发明的方法,在单晶硅锭的主体的轴向长度的大部分的生长期间维持大体上恒定熔体体积能够以恒定提拉速率在单晶硅锭的主体的轴向长度的大部分上实现高锭质量。无关于晶体长度的恒定熔体体积能够在锭的主体的大部分上维持恒定晶体/熔体界面及因此维持均匀晶体质量。因此,在一些实施例中,熔融硅的体积在单晶硅锭的主体的至少约90%的生长期间变化不超过约1.0体积%,或在单晶硅锭的主体的至少约90%的生长期间变化不超过约0.5体积%或甚至在单晶硅锭的主体的至少约90%的生长期间变化不超过约0.1体积%。换句话说,在一些实施例中,熔体高度液位在单晶硅锭的主体的至少约90%的生长期间变化小于约+/-0.5毫米。

在分批丘克拉斯基方法中,多晶硅的初始装料足以生长整个长度的锭。硅熔体体积随着锭生长而下降,而非维持恒定熔体高度液位。因此,参考图4(插图),坩埚110固持熔融硅120,从其抽出晶锭140。如从图4截面a)到j)说明,通过从加热器130施加热而熔融固体多晶硅150的初始装料以形成熔体120。使硅晶种160与熔融硅120接触,且通过缓慢抽取生长单晶硅锭140。如图解中可见,随着单晶硅锭140的长度增加,熔融硅120的体积耗尽,从而使在相同于提拉锭的方向上垂直移动坩埚110变得必要。

无关于所述方法是否为分批或连续的,选择生长条件以实现优化熔体侧热通量、熔体附近的温度及弯月面附近的温度梯度,以便生长减小或消除沿锭的主体的整个长度的变形的锭。在这些生长条件中,监测反射器200的底部在熔体210的表面上方的相对高度,参考图5。相对高度“HR”可被直接测量为反射器200的底部与熔体液位210之间的距离,如图3中展示,向量标记为“HR”。如果热区的配置无法实现直接测量,即,相机220无法定位反射器200的底部,那么可使用定位在例如坩埚下方的参考点间接测量相对高度“HR”。测量熔体液位与参考点230之间的距离,且测量反射器200的底部与参考点230之间的距离(其被标记为“RZ”)。通过从“RZ”减去熔体液位210与参考点230之间的距离而计算相对高度“HR”。在分批工艺中,熔体液位随着锭生长而改变。因此,必须移动(即,升高)坩埚,以便维持所要“HR”。

根据一些实施例,“HR”开始于相对高值,例如在约60mm到120mm之间或在约70mm到100mm之间。在一些实施例中,HR的相对高值在单晶硅锭的颈部及冠部(即,向外展开晶种锥)的生长期间发生。HR距离最初是大的以允许相机在颈化(necking)及隆起(crowning)阶段中捕获弯月面。HR值最初是大的以将弯月面保持在跟踪其的相机的观察窗中。在一些实施例中,HR的相对高值可在锭主体的初始部分的生长期间(例如,在锭主体的前200mm到400mm的生长期间)持续。在一些实施例中,在生长颈部及冠部之后,反射器的底部与熔体液位之间的距离通过使坩埚接近于反射器的底部而快速减小。在一些实施例中,反射器的底部与熔体液位之间的距离可以每毫米锭生长至少-0.05毫米的速率缩小,或每毫米锭生长至少约-0.06毫米,例如每毫米锭生长约-0.065毫米,优选地每毫米锭生长小于约-0.1毫米或每毫米锭生长小于约-0.08毫米。由于相对高度从较高值下降到较低值,所以所述值被陈述为负。在一些实施例中,在锭的主体的大部分的生长期间将HR变为40mm与50mm之间的距离,例如在45mm与50mm之间,或在45mm与48mm之间。在一些实施例中,在锭的主体的大部分的生长期间将HR变为45mm的距离。在一些实施例中,在锭的主体的大部分的生长期间将HR变为47mm的距离。这些HR距离应用于锭的主体的长度的至少约50%、至少约60%、至少约70%的生长。在图7A及7B中展示根据本发明的示范性实施例的“HR”轮廓。通过根据本发明的HR值更改晶体边缘梯度,且通过此晶体边缘梯度控制晶体中的缺陷轮廓。因此基本上,缺陷轮廓决定HR渐增至何值及渐增应在何时开始。例如,在前段主体中,晶体从侧面被加热很多且因此最初以低速率提拉以获得所要直径且接着晶种提升力渐增。由于此晶种提升力随着主体长度而改变,所以还需要改变温度梯度以控制缺陷,此继而通过在晶体生长期间改变HR予以控制。如本文中展示,针对锭的主体的大多数生长,“HR”维持在恒定低值,其在锭完成且从剩余熔体提拉时快速增加。

在一些实施例中,在单晶硅锭主体的大部分长度的生长期间将较低HR与较低晶种旋转速率组合。在一些实施例中,晶种旋转速率可以初始高速率开始。高晶种旋转速率适合于生长锭的初始部分,这是因为在主体的长度的前200mm到600mm的生长期间,熔体温度及热通量通常是高的。在一些实施例中,初始晶种旋转速率可为至少约10rpm,例如至少约11rpm或甚至至少约12rpm。在一些优选实施例中,初始晶种旋转速率可为至少约11rpm。在锭的初始部分的生长之后,晶种旋转速率下降。在一些实施例中,晶种旋转速率可按速率从每毫米锭生长约-0.005rpm下降到每毫米锭生长约-0.020rpm,例如从每毫米锭生长约-0.005rpm到每毫米锭生长约-0.014rpm。由于晶种旋转速率从较高值下降到较低值,所以所述值被陈述为负。在锭主体长度的约600mm到约900mm之间,使晶种旋转速率在此范围内下降可使晶种旋转速率变为约5rpm与约10rpm之间,例如约8rpm、约9rpm、或约10rpm。在一些优选实施例中,在锭主体长度的约600mm到约900mm之间,晶种旋转速率可为约9rpm。在一些实施例中,在后段主体生长处(例如在约1200mm生长之后),旋转速率可进一步下降,例如在约5rpm与约8rpm之间,例如约7rpm或约8rpm。在一些优选实施例中,在后段主体生长处(例如在约1200mm生长之后),旋转速率可为约7rpm。在一些优选实施例中,在后段主体生长处(例如在约1200mm生长之后),旋转速率可为约8rpm。选择这些晶种旋转值导致固体-液体界面附近的熔体区域中的较高温度梯度且还可增加弯月面温度。非常低晶种旋转值可导致氧径向梯度降级。在图8A及8B中展示根据本发明的示范性实施例的晶种旋转速率轮廓。

另外,根据本发明的工艺,可将磁场施加到包括硅熔体的坩埚。可施加尖点或水平磁场以设置适当晶体/熔体界面,即,弯月面的形状及高度。磁场主要用于固定所要晶体/熔体界面形状及高度,且对氧含量Qi的控制是次要目的。

可通过在单晶硅锭的主体的生长期间将磁场施加到硅熔体而增强对熔体流动及熔体/固体界面的形状及因此锭的质量的控制。在一些实施例中,在单晶硅锭的主体的生长的至少约70%期间或在单晶硅锭的主体的生长的约70%与约90%之间,所施加磁场维持大体上恒定熔体/固体界面轮廓。磁场施加电磁力,其影响硅熔体流动,因此熔体中的热转移受到影响。其改变晶体/熔体界面的轮廓及生长晶体的温度。

磁场影响锭中的氧含量及均匀性。锭中的氧源是来自石英坩埚壁的溶解、熔体自由表面处的SiOx(g)蒸发(由熔体流动动力学控制)及并入到生长晶体前缘中。磁场影响生长期间的对流熔体流动,此可影响氧蒸发及并入。到单晶硅锭中的氧并入随时间增量的变化根据以下等式通过熔体中的氧的扩散及对流控制:

C为固化硅中的氧浓度,t为时间,v为对流速度(熔体流动速度),rho(ρ)为硅熔体的密度,

在一些实施例中,在单晶硅锭的主体的生长期间将水平磁场施加到硅熔体。在存在水平磁场的情况下,通过将固持硅熔体的坩埚放置在常规电磁体的极之间而实现晶体生长。在一些实施例中,水平磁场可在熔体区域中具有约0.2特斯拉与约0.4特斯拉之间的磁通量密度。在给定强度下,熔体中的磁场变化小于+/-约0.03特斯拉。水平磁场的施加产生沿轴向方向(在与流体运动相反的方向上)的洛伦兹(Lorentz)力,其与驱动熔体对流的力相反。因此抑制熔体中的对流,且增加晶体中界面附近的轴向温度梯度。熔体-晶体界面接着向上移动到晶体侧以适应晶体中界面附近的增加轴向温度梯度且来自坩埚中的熔体对流的贡献减小。

在一些实施例中,在单晶硅锭的主体的生长期间将尖点磁场施加到硅熔体。在图9中说明适合于实现尖点磁场的磁性线圈位置。尖点磁场具有两个控制参数,即,磁通量密度及磁场形状。尖点磁场在熔体的最近表面处施加水平(径向)磁场分量,结合在锭的轴附近的熔体更深处施加垂直(轴向)磁场。使用在相反方向上携载电流的一对亥姆霍兹(Helmholtz)线圈300、310产生尖点磁场。因此,在两个磁场中间的位置处,垂直地沿锭轴,磁场彼此抵消以使垂直磁场分量为零或接近零。例如,尖点磁通量密度在轴向方向上通常为约零到约0.2特斯拉。径向方向上的磁通量密度通常高于垂直方向上的磁通量密度。例如,尖点磁通量密度在径向位置中通常在约0T与约0.6T之间,例如在约0.2T与约0.5T之间,此取决于径向位置。径向尖点磁场约束熔体的流动,借此稳定熔体。换句话说,施加径向尖点磁场引起邻近于固体-液体界面的一部分处(在所述处发生晶体生长)的对流,且抑制熔体的其余部分处的对流,借此用作实现均匀氧分布的有效方法。可同时通过熔体自由表面及熔体坩埚界面处的尖点磁场局部且独立地控制热熔体对流。这能够仅通过磁通量密度控制生长晶体中的氧浓度,而无关于晶体旋转速度。在存在轴向或径向磁场的情况下,经由对晶体旋转速度的控制实现对氧浓度的控制。施加尖点磁场可实现包括少于在不具有所施加磁场的情况下生长的锭的氧含量的锭上的生长,例如不大于约15PPMA或不大于约10PPMA。可根据SEMI MF 1188-1105测量填隙氧。

根据本发明的方法,在单晶硅锭的主体的生长期间施加到硅熔体的尖点磁场从上磁性线圈300及下磁性线圈310导出,其中从上磁性线圈300导出的上磁场强度大于从下磁性线圈310导出的下磁场强度。在一些实施例中,从上磁性线圈300导出的上磁场强度超过从下磁性线圈310导出的下磁场强度达至少10%或至少15%。如图10B及10C中说明,与图10A中说明的常规方法相比,通过将比下磁性线圈更大的磁场强度施加到上磁性线圈,尖点位置可向下移动到熔体中。已发现降低尖点位置会增加弯月面区域中的温度。

根据本发明的方法,本文中公开的条件最小化自由熔体表面液位以及后段主体中的熔体/晶体界面下方的熔体处的温度改变,因为在前段主体中未看见变形。根据本发明的方法的条件有助于防止晶体/熔体界面及弯月面附近的熔体温度下降,此继而减小过冷及因此变形的可能。实现所要结果的有利因素是熔体侧热通量、熔体附近的温度及弯月面附近的温度梯度,其可通过选择HR、晶种旋转及磁性尖点条件而增加。

根据以下等式确定熔体侧热通量:

其中k

又进一步,选择条件以实现沿弯月面曲线的温度梯度。参见图6。根据一些实施例,在单晶硅锭的固体主体的总长度的至少40%的生长期间,沿熔体-固体界面与自由熔体高度液位之间的弯月面曲线的温度梯度具有至少约0.16°/mm或至少约0.18°/mm的平均值。根据一些实施例,在单晶硅锭的固体主体的总长度的至少60%的生长期间,沿熔体-固体界面与自由熔体高度液位之间的弯月面曲线的温度梯度具有至少约0.16°/mm或至少约0.18°/mm的平均值。根据一些实施例,在单晶硅锭的固体主体的总长度的至少80%的生长期间,沿熔体-固体界面与自由熔体高度液位之间的弯月面曲线的温度梯度具有至少约0.16°/mm或至少约0.18°/mm的平均值。根据一些实施例,在单晶硅锭的固体主体的总长度的至少90%的生长期间,沿熔体-固体界面与自由熔体高度液位之间的弯月面曲线的温度梯度具有至少约0.16°/mm或至少约0.18°/mm的平均值。

通过实现这些熔体通量及温度梯度,弯月面处的熔融硅的温度高于常规地可在低功率热区中实现的温度。根据一些实施例,在单晶硅锭的固体主体的总长度的至少40%的生长期间,弯月面中的熔融硅的温度为至少1691K或至少1692K,如在自由熔体高度液位处测量。根据一些实施例,在单晶硅锭的固体主体的总长度的至少60%的生长期间,弯月面中的熔融硅的温度为至少1691K或至少1692K,如在自由熔体高度液位处测量。根据一些实施例,在单晶硅锭的固体主体的总长度的至少80%的生长期间,弯月面中的熔融硅的温度为至少1691K或至少1692K,如在自由熔体高度液位处测量。根据一些实施例,在单晶硅锭的固体主体的总长度的至少85%的生长期间,弯月面中的熔融硅的温度为至少1691K或至少1692K,如在自由熔体高度液位处测量。根据一些实施例,在单晶硅锭的固体主体的总长度的至少90%的生长期间,弯月面中的熔融硅的温度为至少1691K或至少1692K,如在自由熔体高度液位处测量。

在一些实施例中,在图11A及11B中描绘适合于实现弯月面温度轮廓及熔体侧上的熔体通量的工艺条件,包含底部加热器功率(BH)=0KW、晶种旋转速率(SR)=9rpm及相对高度(HR)=47mm(测试条件1)。热通量(Qmelt)值是对跨结晶前缘进入到熔体中的热通量的测量。负值表示从熔体跨熔体/固体界面到晶体的热移动。如图11A中展示,在400mm及800mm轴向生长处,沿弯月面曲线的弯月面温度为至少1692K。此外,在400mm及800mm轴向生长两者处,热通量在界面的径向长度上具有大于20,000W/m

在一些实施例中,在图12A及12B中描绘适合于实现弯月面温度轮廓及熔体侧上的熔体通量的工艺条件,包含底部加热器功率(BH)=0KW、晶种旋转速率(SR)=9rpm及相对高度(HR)=45mm(测试条件1)。热通量(Qmelt)值是对跨结晶前缘进入到熔体中的热通量的测量。负值表示从熔体跨熔体/固体界面到晶体的热移动。如图12A中展示,在400mm及800mm轴向生长处,沿弯月面曲线的弯月面温度为至少1692K。此外,在400mm及800mm轴向生长两者处,热通量在界面的径向长度上具有大于20,000W/m

在一些实施例中,发现当磁性尖点位置降低时,弯月面区域的温度增加。为降低磁性尖点位置,上磁体与下磁体之间具有15%的间隙,其中上磁体具有较高强度。进行弯月面区域中的温度轮廓与熔体侧上的热通量之间的比较,如在下文图13A及13B中展示。图13A中展示的较低温度及梯度涉及具有图10A中例示的磁性尖点位置的常规低功率热区(常规LPHZ)。图13A中展示的较高温度及梯度涉及根据本发明的实施例的具有图10B及10C中例示的尖点位置的热区(测试条件1及测试条件2)。因此,可组合尖点磁场位置连同晶种旋转速率及相对高度以增加弯月面温度轮廓。

本发明的工艺实现其中最小化与设定点直径的偏差的单晶硅锭的生长。最小化/减少变形导致所生长晶体的实际直径轮廓接近于设定点值。参考图14A,常规低功率热区工艺可导致与所要晶体直径有显著偏差。设定点直径由实线表示,且图14A证实实际直径可从设定点直径显著偏离。参考图14B,仍可发生一些振动及偏差,然而,本发明的工艺实现其中直径值保持接近于设定点值的晶体生长。鉴于此,本发明的工艺导致具有围绕设定点值变化很小的直径的晶体,借此减小锭的主体的整个长度上的锭变形。

如本文中使用,术语“约”、“大体上”、“基本上”及“近似”在结合尺寸、浓度、温度或其它物理或化学性质或特性的范围使用时意味着涵盖可存在于所述性质或特性的范围的上限及/或下限中的变化,包含例如由舍入、测量方法或其它统计变化导致的变化。

当介绍本公开及其(若干)实施例的元件时,冠词“一(a)”、“一个(an)”、“所述(the)”及“所述(said)”旨在意味着存在这些元件中的一或多者。术语“包括”、“包含”、“含有”及“具有”旨在为包含性且意味着可存在除所列出元件以外的额外元件。使用指示特定定向(例如,“顶部”、“底部”、“侧”等)的术语是为了便于描述且不要求所描述项目的任何特定定向。

由于在不脱离本公开的范围的情况下可对上述构造及方法做出各种改变,因此上述描述中所含且[若干]附图中展示的全部事项应旨在被解释为说明性且不被解释为限制性意义。