一种氮化镓外延片及其外延片的生长方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及半导体领域,特别是涉及一种氮化镓外延片及其外延片的生长方法。

背景技术

随着由于氮化镓外延片的制备主要依靠从蓝宝石上外延生长氮化镓来进行,而现有的在蓝宝石衬底上形成外延片时,虽然会形成有缓冲层,能够缓冲外延片与衬底之间的应力,但由于氮化镓和蓝宝石衬底的晶格失配而产生了巨大的压应力,仅通过一层缓冲层并不能完全缓冲应力,由于应力的存在会导致外延片的翘曲;另一方面单一的缓冲层AlN或AlGaN使GaN的结晶质量并不高,还需要对外延片的结构进一步优化,以形成高质量的外延片结构。

综上所述可以看出,如何生成高质量的外延片是目前有待解决的问题。

发明内容

本发明的目的是提供一种氮化镓外延片及其外延片的生长方法,已解决现有技术中仅通过一层缓冲层制备的氮化镓外延片质量不高的问题。

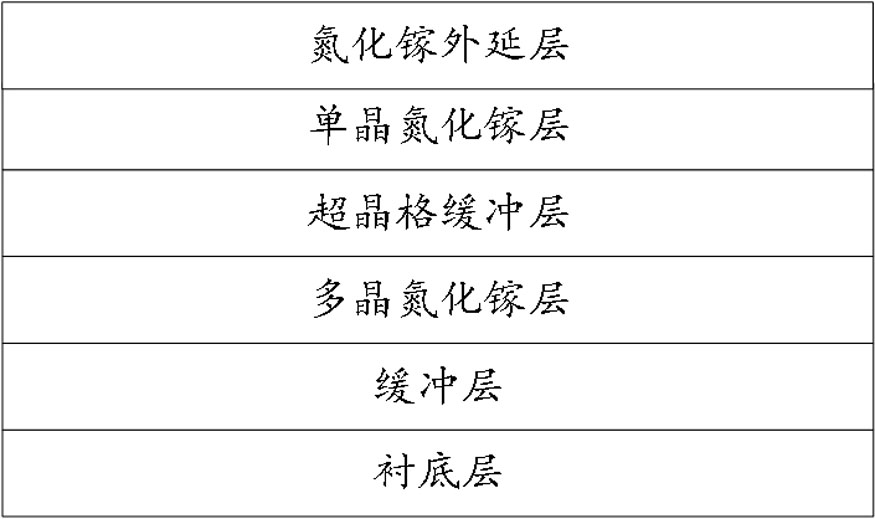

为解决上述技术问题,本发明提供一种氮化镓外延片及其外延片的生长方法,包括:衬底层,缓冲层,多晶氮化镓层,超晶格缓冲层,单晶氮化镓层和氮化镓外延层;

衬底层,缓冲层,多晶氮化镓层,超晶格缓冲层,单晶氮化镓层和氮化镓外延层;

其中,所述缓冲层位于所述衬底层上层;

所述多晶氮化镓层位于所述缓冲层上层;

所述超晶格缓冲层位于所述多晶氮化镓层上层;

所述单晶氮化镓层位于所述多晶氮化镓层上层,所述单晶氮化镓层的厚度大于所述多晶氮化镓层和所述超晶格缓冲层的厚度,所述单晶氮化镓层的生长温度和压力均大于所述多晶氮化镓层和所述超晶格缓冲层的生成温度和压力;

所述氮化镓外延层位于所述单晶氮化镓层上层。

在本发明的一个实施例中,所述衬底层为蓝宝石衬底,所述缓冲层为AlN缓冲层,所述AlN缓冲层的厚度为40~50nm。

在本发明的一个实施例中,所述超晶格缓冲层为GaN/AlN/GaN的超晶格结构,GaN和AlN交替堆叠总层数范围为15-20层,所述超晶格缓冲层与所述单晶氮化镓层和所述多晶氮化镓层接触的层均是GaN层,所述超晶格缓冲层的厚度在20-60nm。

在本发明的一个实施例中,所述多晶氮化镓层的厚度为50~80nm,所述单晶氮化镓层的厚度为70~100nm。

在本发明的一个实施例中,所述氮化镓外延层的厚度为1~1.8微米。

在本发明的一个实施例中,一种氮化镓外延片的生长方法包括:

提供衬底层;

在所述衬底层上生长缓冲层;

将反应腔室温度和压力分别控制为第一温度和第一压力,以便在所述缓冲层上生长多晶氮化镓层;

将所述反应腔室温度和压力分别控制为第二温度和第二压力,持续通入氮源,交替控制通入铝源和镓源,形成超晶格缓冲层;

将所述反应腔室温度和压力分别控制为第三温度和第三压力,并控制单晶氮化镓层的生长速度,以便在所述超晶格缓冲层上生长所述单晶氮化镓层;

将所述反应腔室温度和压力控制为第四温度和第四压力,并控制氮化镓外延层的生长速度,以便在所述单晶氮化镓层上生长所述氮化镓外延层;

其中,所述第二温度大于所述第一温度,所述第二压力大于所述第一压力,所述第三温度大于所述第二温度,所述第三压力大于所述第二压力,所述第四温度小于所述第三温度,所述第四压力小于所述第三压力,所述氮化镓外延层的生长速度大于所述单晶氮化镓层的生长速度。

在本发明的一个实施例中,所述将反应腔室温度和压力分别控制为第一温度和第一压力,以便在所述缓冲层上生长多晶氮化镓层:

控制反应腔室温度为880~920摄氏度,控制所述反应腔室的压力为200~280mbar,通入镓源和氮源,以便在所述缓冲层上生成多晶氮化镓层;

其中,所述镓源为三甲基镓,所述氮源为氨气。

在本发明的一个实施例中,所述将所述反应腔室温度和压力分别控制为第二温度和第二压力,持续通入氮源,交替控制通入铝源和镓源,形成超晶格缓冲层包括:

控制反应腔室温度为950~1000摄氏度,控制所述反应腔室的压力为260~320mbar;

持续通入氮源,交替控制通入铝源和镓源,以便在多晶氮化镓层上生成所述超晶格缓冲层;

其中,所述铝源为三甲基铝,所述镓源为三甲基镓。

在本发明的一个实施例中,所述将所述反应腔室温度和压力分别控制在第三温度和第三压力,并控制单晶氮化镓层的生长速度,以便在所述超晶格缓冲层上生长所述单晶氮化镓层包括:

控制所述反应腔室温度为1080~1150摄氏度,控制所述反应腔室的压力在为300~350mbar;

通入所述镓源和所述氮源,并控制所述镓源和所述氮源的流量为150~200sccm;

将所述单晶氮化镓层的生长速度控制为10~15nm/min,以便在所述超晶格缓冲层上生长所述单晶氮化镓层。

在本发明的一个实施例中,所述将所述反应腔室温度和压力控制为第四温度和第四压力,并控制氮化镓外延层的生长速度,以便在所述单晶氮化镓层上生长所述氮化镓外延层包括:

控制所述反应腔室温度为1020~1070摄氏度,控制所述反应腔室压力为80~160mbar;

通入所述镓源和所述氮源,并控制所述镓源和所述氮源的流量为280~350sccm;

将所述氮化镓外延层的生长速度控制为30~50nm/min,以便在所述单晶氮化镓层上生长所述氮化镓外延层。

本发明所提供的一种氮化镓外延片及其外延片的生长方法,通过在缓冲层上生成多晶氮化镓层,由于多晶氮化镓层的氮化镓晶粒和氮化镓晶粒之间会具有一定的间隙,形成的晶体尺寸较小,多晶氮化镓层内部结构间隙大,可以很好的缓冲应力,但由于多晶氮化镓层在缓冲应力的同时回降低结晶质量,因此在多晶氮化镓层上形成一层超晶格缓冲层,可以进一步缓冲应力并提高结晶质量,然后在超晶格缓冲层上生成单晶氮化镓层,单晶氮化镓层具有很好的晶体质量,晶体缺陷较少,在单晶氮化镓层的表面形成氮化镓外延层时,能够提高氮化镓外延片的质量,减少位错密度,使其能够生长高质量的氮化镓外延层,生成单晶氮化镓层之后,由于单晶氮化镓层具有很好的结晶质量,再生成氮化镓外延层时,生成氮化镓外延层的温度比单晶氮化镓层的温度低,不仅不会影响氮化镓外延层的晶体质量,而且能够缩短氮化镓外延层的生成时间,提高生产效率。

附图说明

为了更清楚的说明本发明实施例或现有技术的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本发明所提供的氮化镓外延片的结构示意图;

图2为本发明所提供的氮化镓外延片及其外延片的生长方法的第一种具体实施例的流程图;

图3为本发明所提供的氮化镓外延片及其外延片的生长方法的第二种具体实施例的流程图。

具体实施方式

本发明的核心是提供一种氮化镓外延片及其外延片的生长方法,增加多晶氮化镓层缓冲应力,超晶格缓冲层进一步缓冲应力,提高晶体质量,单晶氮化镓层提高氮化镓外延片的质量,减少位错密度,最终形成高质量的氮化镓外延片。

为了使本技术领域的人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参考图1,图1为本发明所提供的氮化镓外延片的结构示意图;本发明所提供的氮化镓外延片包括:衬底层,缓冲层,多晶氮化镓层,超晶格缓冲层,单晶氮化镓层和氮化镓外延层。

在本实施例中所述衬底层选用蓝宝石衬底,也可以选用硅和碳化硅等其他材料,为后续的外延片生长提供平台。

蓝宝石的材料是氧化铝,蓝宝石衬底虽然生产技术成熟、器件质量较好,但其与氮化镓具有一定的晶格失配和应力失配,所以不能直接在上层生长氮化镓外延片。

所述缓冲层位于所述蓝宝石衬底层上层,所述缓冲层为AlN缓冲层,AlN与蓝宝石的晶格参数较为匹配,能够减少所述蓝宝石与上方生成的所述氮化镓外延片之间由于晶格失配产生的应力,并且有利于所述氮化镓外延片的形成。

所述多晶氮化镓层位于所述缓冲层上层,所述多晶氮化镓层是在低温下形成岛状的细小且密集的晶粒状氮化镓层,岛状细小晶粒之间存在一定的间隙,多个晶粒状的氮化镓层汇聚成多晶氮化镓层,由于多晶氮化镓层的晶粒之间会有一定的间隙,晶粒状的氮化镓层的晶体尺寸较小,没有完全汇聚成完整的单晶的氮化镓结构,这样就使多晶氮化镓形成的疏松结构可以缓冲应力,但由于其结构疏松,晶体结晶质量不高,在外延形成氮化镓外延层时,会对氮化镓外延层的质量有一定的影响,所以在多晶氮化镓层上形成一层超晶格氮化镓层。

所述超晶格缓冲层位于所述多晶氮化镓层上层,超晶格缓冲层是由GaN/AlN/GaN的超晶格结构组成,GaN和AlN交替堆叠总层数范围为15~20层,所述超晶格缓冲层与所述多晶氮化镓层的接触层为GaN,所述超晶格缓冲层与所述单晶氮化镓层的接触层为GaN。

由于多晶氮化镓层为疏松的结构,虽然能够缓冲应力,但会对上面氮化镓层的结晶质量产生不好的影响,会提高上层氮化镓层的位错密度,所以在多晶氮化镓层上再形成一层超晶格缓冲层,超晶格缓冲层为GaN和AlN的重复堆叠结构,GaN层先形成,后续依次再形成AlN层和GaN层重复的堆叠结构,超晶格缓冲层最上方还是GaN层,这样一方面最下方的GaN与多晶GaN层接触,在多晶氮化镓层上形成GaN层容易成核形成,超晶格缓冲层的最上方的GaN层也是便于上方的单晶氮化镓层的形成,另一方面AlN层与GaN层晶格常数接近,形成的超晶格结构能够缓冲多晶氮化镓层的晶格失配,多晶氮化镓层和超晶格缓冲层两层结构既能缓冲应力又能够防止晶格失配,超晶格缓冲层能够提高上层的GaN层的晶格匹配,并且也能够提高结晶质量。

所述单晶氮化镓层位于所述超晶格缓冲层上层,在生成单晶氮化镓层的温度和压力均大于多晶氮化镓层和超晶格缓冲层的生成温度和压力,这样可以生成致密且晶格常数匹配较好的单晶氮化镓层,所述单晶氮化镓层可以进一步的缓冲氮化镓外延层与蓝宝石结构之间的应力,并提高了整体外延氮化镓的质量,在所述超晶格缓冲层上形成单晶氮化镓层,可以提高外延片的质量,减少外延片位错密度。

所述多晶氮化镓层和所述单晶氮化镓层均为GaN材料,所述多晶氮化镓层是在低温和低压下由多个岛状的细小且密集的晶粒状氮化镓层组成,多个晶粒状氮化镓层之间会有间隙,便于缓冲应力;所述单晶氮化镓层是载高温高压下生长致密且晶格常数好的单晶氮化镓,内部结构致密且晶格系数高,便于在上生长高质量的外延片;所述超晶格缓冲层为GaN和AlN交替堆叠的结构,便于进一步缓冲应力。

所述氮化镓外延层位于所述单晶氮化镓层上层,经过了缓冲层、多晶氮化镓层,超晶格缓冲层缓冲应力,单晶氮化镓层可以提高外延片层的质量,减少位错密度,最终形成高质量的氮化镓外延层。

基于本实施例的结构,通过在蓝宝石衬底上生长缓冲层,可以缓冲蓝宝石与上层氮化镓外延片之间由于晶格失配产生应力,在缓冲层上生长多晶氮化镓层,缓冲应力,在多晶氮化镓层上生长超晶格缓冲层进一步缓冲应力和提高上层氮化镓层的晶格匹配,然后通过高温高压的反应腔室在超晶格缓冲层上生长单晶氮化镓层,单晶氮化镓层可以提高氮化镓外延层的质量,减少位错密度,最后在单晶氮化镓层上生成高质量的氮化镓外延层。

基于上述实施例,本实施例对所述缓冲层,所述多晶氮化镓层,所述超晶格缓冲层,所述单晶氮化镓层和所述氮化镓外延层的厚度作了详细的说明。

在本发明的实施例中使用蓝宝石作为衬底,采用AlN作为缓冲层,其厚度为40~50nm。AlN缓冲层不能太厚也不能太薄,选用厚度大于100nm的AlN缓冲层,会增加形成缓冲层的时间,而且也会对散热不利,选用厚度小于30nm的AlN缓冲层时,AlN缓冲层的厚度并不能达到晶格匹配和应力匹配的效果。因此,本发明的实施例中使用40~50nm的AlN缓冲层,不仅能够缩短形成缓冲层的时间,也能够更好的晶格匹配和应力匹配,有利于在上方形成高质量的外延氮化镓层。

在AlN缓冲层上具有三层作为氮化镓外延层的过渡层,分别是多晶氮化镓层,超晶格缓冲层,单晶氮化镓层,并且单晶氮化镓层的厚度大于多晶氮化镓层的厚度,单晶氮化镓层的厚度大于超晶格缓冲层的厚度。

其中,在本实施例中多晶氮化镓层的厚度为50~80nm,虽然已有AlN缓冲层可以缓冲应力,但是AlN缓冲层和氮化镓外延层之间还会有由于晶格失配而产生的应力,采用多个晶粒状氮化镓层汇聚形成的多晶氮化镓层能够进一步缓冲应力。当多晶氮化镓层的厚度小于50nm时,不能达到缓冲应力的作用,还会影响氮化镓外延层的质量;当多晶氮化镓层的厚度大于80nm时,虽有利于缓冲应力,但生成时间过长,影响整个氮化镓外延片的生长效率。因此,本发明实施例中选取厚度为50~80nm,既有利于缓冲应力,又不影响外延片的生长效率。

在本实施例中,在多晶氮化镓层和单晶氮化镓层之间还有一层超晶格缓冲层,超晶格缓冲层是为GaN/AlN/GaN的超晶格结构,一直交替堆叠,所述超晶格缓冲层的厚度为20~60nm,单层的GaN和AlN的厚度均在1~4nm,生长时保证超晶格缓冲层需要交替通入镓源和铝源。超晶格缓冲层的厚度小于20nm不能防止多晶氮化镓层的晶格质量不高,会影响上层的氮化镓质量,超晶格缓冲层的厚度大于60nm,会造成生长时间过长,影响生产效率;所以厚度选取为20~60nm,不仅可以缓冲应力,又能够防止晶格失配,还可以提高上层氮化镓层的晶格匹配。

在本实施例中单晶氮化镓层的厚度为70~100nm,由于多晶氮化镓层晶格之间的空隙会影响氮化镓外延片的质量,单晶氮化镓层的内部间隙少于多晶氮化镓层的内部间隙,所以生长时保证单晶氮化镓层的厚度大于多晶氮化镓层的厚度。单晶氮化镓层的厚度小于70nm,导致不能很好提高结晶质量,会影响氮化镓外延层的质量;当单晶氮化镓层的厚度大于100nm时,单晶氮化镓层是在高温高压下形成的,生长速率慢,厚度大于100nm时,严重影响生产效率。因此,本发明实施例中单晶氮化镓层的厚度为70~100nm,不仅可以提高氮化镓外延层的质量,还可以提高生产效率。

多晶氮化镓层、超晶格缓冲层和单晶氮化镓层,三者作为一个整体,从应力缓冲、晶格匹配多晶氮化镓和单晶氮化镓、提高氮化镓外延层的结晶质量的角度,共同作用,减少应力,提高外延片质量。

在本实施例中生成高质量的氮化镓外延层厚度为1~1.8微米,氮化镓外延层选取在该范围有利于半导体产品的生产,具有高质量且厚度控制在该范围的氮化镓外延片可以提高半导体产品的质量。

本实施例所述的结构,AlN缓冲层主要是消除蓝宝石衬底层和上氮化镓外延片之间由于晶格失配产生的应力,厚度控制在40~50nm,不仅可以消除应力,还有利于上方形成高质量的氮化镓外延片结构;多晶氮化镓层的厚度控制为50~80nm,可以进一步缓冲压力,过厚和过薄都会影响氮化镓外延片的质量,增加厚度为20~60nm的超晶格缓冲层,既可以缓冲应力又能提高结晶质量,厚度大于多晶氮化镓层的单晶氮化镓层能够很好的提高氮化镓外延层的质量,减少位错密度,其厚度选取70~100nm时最佳;在单晶氮化镓层上便可形成高质量的氮化镓外延层,氮化镓外延层的厚度选取1~1.8微米,可以提高半导体产品的质量。

请参考图2,图2为本发明所提供的氮化镓外延片及其外延片的生长方法的第一种具体实施例的流程图,具体步骤如下:

步骤S201:提供衬底层;

步骤S202:在所述衬底层上生长缓冲层;

步骤S203:将反应腔室温度和压力分别控制为第一温度和第一压力,以便在所述缓冲层上生长多晶氮化镓层;

步骤S204:将所述反应腔室温度和压力分别控制为第二温度和第二压力,持续通入氮源,交替控制通入铝源和镓源,形成超晶格缓冲层;

步骤S205:将所述反应腔室温度和压力分别控制为三温度和第三压力,并控制单晶氮化镓层的生长速度,以便在所述超晶格缓冲层上生长单晶氮化镓层;

步骤S206:将所述反应腔室温度和压力控制为第四温度和第四压力,并控制氮化镓外延层的生长速度,以便在所述单晶氮化镓层上生长所述氮化镓外延层。

其中,所述第二温度大于所述第一温度,所述第二压力大于所述第一压力,所述第三温度大于所述第二温度,所述第三压力大于所述第二压力,所述第四温度小于所述第三温度,所述第四压力小于所述第三压力,所述氮化镓外延层的生长速度大于所述单晶氮化镓层的生长速度。

在本实施例所提供的方法,提供衬底层,在衬底层生长缓冲层,控制反应腔室的温度和压力为第一温度和第一压力,在缓冲层上生长内部疏松的多晶氮化镓层,将反应腔室的生长温度和压力升高到第二温度和第二压力,以便在多晶氮化镓层上生长超晶格缓冲层,然后将反应腔室的生长温度和压力升高到第三温度和第三压力,以便在超晶格缓冲层声生长单晶氮化镓层,最后将反应腔室温度减少为第四温度和第四压力,并控制其生长速度,在单晶氮化镓层上生成高质量的外延片,本发明中采用多晶氮化镓层缓冲应力,超晶格缓冲层不仅可以缓冲应力,还可以提高结晶质量,单晶氮化镓层在最上层,不仅能够减少位错密度,还可以提高氮化镓外延层的质量,控制氮化镓外延层的生长温度和压力均小于单晶氮化镓层,不仅不会影响氮化镓外延层的质量,还可以提高氮化镓外延片的生长速度,提高生产效率。

基于上述实施例,本实施例对氮化镓外延片的制备方法进行了更加详细的说明,请参考图3,图3为本发明所提供的氮化镓外延片及其外延片的生长方法的第二种具体实施例的流程图,具体步骤如下:

步骤S301:采用蓝宝石层衬底;

在本发明中采用蓝宝石衬底作为基板,蓝宝石衬底比较常见,为后续的外延生长提供平台。

步骤S302:在所述蓝宝石衬底上生长40~50nmAlN缓冲层;

首先在蓝宝石衬底上形成AlN缓冲层,一方面AlN与蓝宝石衬底的晶格参数较为匹配,能够减少蓝宝石衬底与上方形成的氮化镓外延片之间的由于晶格失配而产生的应力,并且有利于氮化镓外延片的形成,但由于单一的AlN缓冲层并不能完全抵消应力,氮化铝和氮化镓还会存在一定的晶格失配,直接形成外延片时,并不能形成高质量的氮化镓外延片。

步骤S303:控制反应腔室温度为880~920摄氏度,控制反应腔室压力为200~280mbar,通入镓源三甲基镓和氮源氨气,以便在所述缓冲层上生成厚度为50~80nm的多晶氮化镓层;

控制腔室内的温度为880-920摄氏度,控制反应腔室压力为200~280mbar,在较低的温度下形成氮化镓,镓源采用三甲基镓,在此温度下形成的氮化镓会沿着成核区域进行成核,形成多个岛状的氮化镓结构;在温度较低时,多个岛状且细小密集晶粒状的氮化镓在形成氮化镓层时,岛状晶粒之间会存在有一定的间隙,虽然在高温下为了降低表面能晶粒会变形,使间隙闭合,在低温下岛状的细小晶粒之间还会有一定的间隙,多个晶粒状的氮化镓层汇聚成多晶氮化镓层,形成疏松的结构,疏松的结构可以缓冲应力。虽然多晶氮化镓层能够进一步缓冲应力,但由于其结构疏松,在外延形成外延片时,会对外延片的质量有一定的影响。

步骤S304:控制所述反应腔室温度为950~1000摄氏度控制所述反应腔室的压力为260~320mbar,持续通入氮源,交替控制通入铝源和镓源,以便在所述多晶氮化镓层上生成GaN/AlN/GaN的超晶格结构的超晶格缓冲层;

控制所述反应腔室温度为950~1000摄氏度控制所述反应腔室的压力为260~320mbar;持续通入氮源,首先通入镓源三甲基镓,在多晶氮化层上生成厚度为1~4nm的氮化镓层,然后停止通入镓源,同于铝源三甲基铝,在氮化镓层上生成厚度为1~4nm氮化铝层,然后一直交替通入镓源和铝源,生成氮化镓层和氮化铝层,保证最后一层生成氮化镓层,最后生成机构为GaN/AlN/GaN的超晶格结构超晶格缓冲层,厚度为20~60nm。不仅可以缓冲应力还可以提高结晶的质量。

步骤S305:控制所述反应腔室温度为1080~1150摄氏度,控制所述反应腔室的压力为300~350mbar,通入所述镓源和所述氮源,并控制所述镓源和所述氮源的流量为150~200sccm,将所述单晶氮化镓的生长速度控制为10~15nm/min,以便在所述超晶格缓冲层上生长厚度为70~100nm的所述单晶氮化镓层,控制生长时间,以便所述单晶氮化镓层的厚度大于所述多晶氮化镓层和所述超晶格缓冲层的厚度。

在形成单晶氮化镓层时,压力和温度均高于形成多晶氮化镓层和超晶格缓冲层的压力和温度,并且生长速度较慢,能够更好的形成单晶氮化镓层。

控制反应腔室温度控制在1080~1150摄氏度,并控制腔室的压力在300-350mbar,通入镓源和氮源,镓源为三甲基镓,三甲基镓的流量为150~200sccm,氮源为氨气,控制氮化镓的生长速度为10~15nm/min,控制氮化镓的生长速度取决于镓源和氮源的流量,控制生长的时间,使生长的厚度大于多晶氮化镓层,由于生长速率慢,所以生长厚度不易过厚,这样可以节省生长时间。控制腔室内的高压力和高温的状态,慢速度生长单晶氮化镓层,这样可以在低温形成致密且晶格常数匹配质量较好的单晶氮化镓层。单晶氮化镓层的厚度大于多晶氮化镓层的厚度和超晶格缓冲层的厚度,可以提高外延片的质量,减少外延片位错密度。

步骤S306:控制所述反应腔室温度在1020~1070摄氏度,控制所述反应腔室压力在80~160mbar,通入所述镓源和所述氮源,并控制所述镓源和所述氮源的流量为280~350sccm,将所述氮化镓外延层的生长速度控制为30~50nm/min,以便在所述单晶氮化镓层上生长厚度为1~1.8微米的所述氮化镓外延层。

在本实施例中氮化镓外延层的生长速度大于单晶氮化镓层的生长速度,生长温度小于单晶氮化镓层的生长温度,腔室的压力小于单晶氮化镓生长时腔室的压力。由于已经在下层生成单晶氮化镓层,降低温度不会影响氮化镓外延片的结晶质量,提高生长速度可以降低形成外延片的时间,提高生产效率。如果生长速度低于30nm/min,会降低生产的速率,所以增加所述镓源和所述氮源的流量提高生长速度;如果生长速度大于50nm/min,会影响氮化镓外延层的质量,所以减少所述镓源和所述氮源的流量降低生长速度。本实施例中将生长速度控制在30~50nm/min,既保证了氮化镓外延层的质量,也不会影响生产效率。

在本实施例所提供的方法,首先利用蓝宝石衬底作为基板,在所述蓝宝石衬底上生长AlN缓冲层,减少蓝宝石与上层生长的氮化镓外延片之间所产生的应力,控制反应腔室的温度,通入镓源和氮源,在所述AlN缓冲层上生长多晶氮化镓层,进一步的缓冲应力,升高反应腔室的温度和压力,交替通入镓源和铝源,生成超晶格缓冲层,利用超晶格缓冲层提高氮化镓层的结晶质量,升高反应腔室温度和压力,控制通入镓源和氮源的流量,控制氮化镓的生长时间,以便在所述超晶格缓冲层上生长单晶氮化镓层,控制腔室温度和压力,控制通入镓源和氮源的流量,控制氮化镓外延层的生长速度,以便在所述单晶氮化镓层上生长高质量的氮化镓外延层,本发明所提供的方法,在AlN缓冲层上生成的氮化镓层,能够进一步缓冲应力,在多晶氮化镓层上生长超晶格缓冲层,并在超晶格缓冲层上形成单晶氮化镓层,生长缓慢,位错密度低,晶体质量高,能够提高外延片的质量,减少外延片的位错密度,最后在单晶氮化镓层上生长高质量的氮化镓外延片。

以上对本发明所提供的一种氮化镓外延片及其外延片的生长方法进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。