一种基于坩埚下降法生长晶体的自动控制装置及控制方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及晶体材料生长领域,具体的涉及一种基于坩埚下降法生长晶体的自动控制装置及控制方法。

背景技术

随着工业技术的发展且晶体材料的应用越来越广泛,传统的坩埚下降法的晶体生长设备有待提升。

下降法晶体生长是一种熔体法晶体生长技术,在这种方法中,需要将晶体材料的原料在坩埚中进行加热至部分或完全熔化,然后通过设计好的温场,形成需要的温度梯度区,然后熔体经过温度梯度区进行缓慢凝固结晶,最终形成晶体材料。

下降法晶体生长设备是由晶体生长炉炉体部分和机械升降部分组成。其中炉体部分由温度控制系统通过电阻加热或感应加热对材料进行加热,并通过温场设计在炉体中形成适当的温度梯度,然后通过机械运动系统在晶体炉上部或下部与坩埚连接,使坩埚可以在晶体炉中进行上下垂直移动,通过材料缓慢通过温度梯度区进行晶体生长。

目前下降法晶体生长具体操作过程为:将原料装入坩埚中,放于晶体炉内与机械运动系统相连接,然后根据需要对温度控制仪,包括欧陆表、日本导电仪表和国产可编程温度控制仪进行程序温度设置,以对晶体生长炉进行程序控温。在温度达到某一温度后,需要对机械运动系统进行操作,使晶体生长炉内的坩埚进行下降,开始晶体生长过程。在晶体生长结束后,需要再对机械运动系统进行操作,使坩埚下降停止。然后根据需要通过机械运动系统进行调节坩埚在炉内的位置,也可能需要同时通过手动调整温度控制系统匹配晶体生长的温度和位置的需要。

发明专利201810378496.4公开了一种晶体生长控制装置及控制方法,包括提拉装置、坩埚、控制器、旋转电机和升降电机;坩埚用于盛放原料液体,提拉装置位于坩埚的上方;提拉装置用于夹取籽晶;旋转电机和升降电机分别与提拉装置连接,控制器分别与旋转电机和升降电机连接;控制器通过升降电机使提拉装置上升或下降,以使提拉装置伸入或脱离坩埚;控制器通过旋转电机使提拉装置旋转;控制器还可通过提拉装置对晶体进行称重。本发明的优点和有益效果在于:实现了精准控制晶体的生长过程的重量,保证了晶体在等径生长过程中,晶体的等径部分在其轴线方向上的各个横截面的直径均为一致,提高了晶体产品的品质;无需人工干预,提高了晶体生长控制工作的自动化水平。

上述技术方案中对于使用提拉法生长晶体的技术进行了公开,虽然采用电机对坩埚进行上下的控制,但是并没有通过时间控制温度梯度内的时间与机械升降进行联动。

因此,在目前的坩埚下降法生长晶体的设备中,主要问题是这类设备温度控制系统和机械运动控制系统是两套独立的系统,没有联动,这就造成控制不够精确,操作中需要人为干预较多,自动化程度低。

发明内容

针对现有坩埚下降法生长设备自动化程度较低,需要对其中温度控制系统和机械运动控制系统分别进行操作的问题,本申请的目的在于提供一种将坩埚下降法生长设备的温控系统和机械运动控制系统通过时间参数进行联动的控制设备及方法,达到坩埚下降法晶体生长过程中,除原料进炉和晶体生长结束出炉外,少人为干预,甚至无人为干预。

为达到以上目的,本发明采取的技术方案是:一种基于坩埚下降法生长晶体的自动控制装置,包括

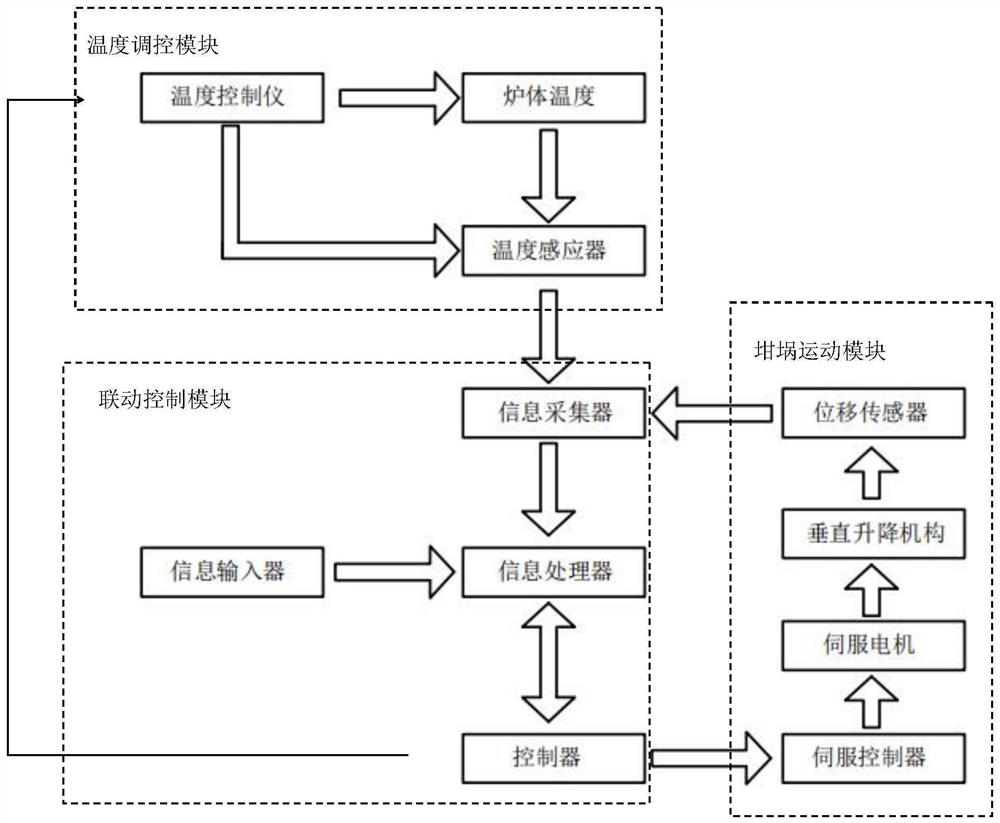

联动控制模块:用于通过时间计算调控晶体生长过程中温度与坩埚垂直运动之间的关系的信息控制中枢;

晶体生长模块:包括用于晶体生长的炉体,及炉体内用于放置晶体生长原料的坩埚;

温度调控模块:用于接收联动控制模块信号对炉体加热并对炉体内的温度进行调控,并向联动控制模块发送温度信号,或作为温度控制的输入输出模块组成;

坩埚运动模块:用于接收联动控制模块信号,并控制坩埚自动进行垂直运动,并反馈给联动控制模块当前运行的位置、速率和方向相关信息;

联动控制模块向温度调控模块和坩埚运动模块同步发送温度、速率、运动方向和时间参数,温度调控模块在调控温度的同时,坩埚运动模块同时在设定状态下静止或运动。

上述的基于坩埚下降法生长晶体的自动控制装置,所述联动控制模块包括用于接收或发送温度调控模块信号,并向坩埚运动模块发送信号的控制器,用于记录晶体生长过程中温度变化、垂直运动距离、以及晶体生长进度的数据采集器,用于远程检测、控制联动控制模块的远程控制器,用于输入坩埚垂直运动时的运动时间和速率及相应时间炉体内温度的温度值的信息输入器,还包括用于处理比对控制器、数据采集器、远程控制器、信息输入器中的信息数据的信息处理器。

上述的基于坩埚下降法生长晶体的自动控制装置,所述温度模块包括用于电阻加热和/或感应加热的加热器,用于控制炉体内的温度梯度以及计算不同温度梯度下坩埚在炉体内保持时间长短的温度控制仪,还包括用于检测炉体内温度,接收温度控制仪信号,并向联动控制模块发送温度信号的温度感应器。

上述的基于坩埚下降法生长晶体的自动控制装置,所述坩埚运动模块包括用于接收联动控制模块的信号的伺服控制器,用于控制坩埚垂直运动的垂直升降机构,用于接收伺服控制器信号,并向垂直升降机构提供动力的伺服电机,以及用于记录垂直升降机构运动距离的位移传感器。

上述的基于坩埚下降法生长晶体的自动控制装置,所述晶体生长模块还包括用于支撑炉体的炉体架,以及设置在炉体外侧用于保持炉体温度恒定的保温层。

一种如上述任一项所述的基于坩埚下降法生长晶体的自动控制装置的控制方法,包括以下步骤:

步骤一:将晶体生长的原料放入坩埚中,控制垂直升降机构运行到原始位置;

步骤二:通过信息输入器输入晶体生长工艺参数,包括时间、温度、速率和运动方向,联动控制模块将根据上面的参数进行温度调控模块及坩埚运动模块的控制;

步骤三:开启自动运行,信息输入器将工艺参数发送给已完成脚本编制的控制器,控制器与温度控制仪进行通讯,将相应参数输送到温度控制仪,通过温度控制仪对加热器进行控制,对带有保温层的炉体进行加热,在炉体内形成需要的温度梯度区;同时控制器与伺服控制器进行通讯,将相应参数输送到伺服控制器,通过伺服控制器对伺服电机进行控制,保持坩埚静止或以一定的速率进行上升或下降运动;

步骤四:温度感应器和位移感应器的实时数据被信息采集器实时采集,传送到信息处理器中被收集;

步骤五:程序运行结束后,待炉体内温度降至室温,通过垂直升降机构调节坩埚在炉体内的位置,将晶体取出。

上述的基于坩埚下降法生长晶体的自动控制装置的控制方法,所述联动控制模块上设置有远程网络信号传输接收器,以及用于接收远程网络信号传输接收器并对联动控制模块进行远程监测控制的远程操控设备。

本发明一种基于坩埚下降法生长晶体的自动控制装置及控制方法的有益效果是:通过自动控制装置及控制方法,晶体生长操作控制更加简单方便、自动化程度高,减少或者消灭晶体生长过程中人为操作,可以提高晶体生长成功率,降低产品成本;可以实时记录晶体生长过程中的数据,以追踪晶体生长中的异常情况,可以进行远程监测和控制,方便;这种设备自动化程度高,并可以实现远程监测和控制,有利于提高晶体生长成功率,降低晶体产品成本。

附图说明

图1为本发明信号传输过程示意图;

图2为本发明垂直升降机构上置结构示意图;

图3为本发明垂直升降机构下置结构示意图;

图4为本发明炉体内控温曲线示意图;

图5为本发明坩埚升降位置与温度之间关系的曲线示意图。

图中:炉体1、坩埚2、加热器3、晶体原料4、晶体5、保温层6、炉体架7、垂直升降机构8、信息处理器9、信息输入器10、支撑架11、支撑板12、伺服电机13、坩埚连接杆14、丝杠滑台机构15、导线 16、底座17、吊环18、控制箱19。

具体实施方式

为使本领域技术人员更好的理解本技术方案,下面结合具体实施方式及附图对本发明的技术方案进行说明。

如图1-5所示:一种基于坩埚下降法生长晶体的自动控制装置,包括

联动控制模块:用于通过时间计算调控晶体生长过程中温度与坩埚垂直运动之间的关系的信息控制中枢,在外侧整体设置有一个控制箱,包括用于接收或发送温度调控模块信号,并向坩埚运动模块发送信号的控制器,用于记录晶体生长过程中温度变化、垂直运动距离、以及晶体生长进度的数据采集器,用于远程检测、控制联动控制模块的远程控制器,用于输入坩埚垂直运动时的运动时间和速率及相应时间炉体内温度的温度值的信息输入器,还包括用于处理比对控制器、数据采集器、远程控制器、信息输入器中的信息数据的信息处理器。

晶体生长模块:包括用于晶体生长的炉体,及炉体内用于放置晶体原料的坩埚,还包括用于支撑炉体的炉体架,以及设置在炉体外侧用于保持炉体温度恒定的保温层。

温度调控模块:用于对炉体加热并对炉体内的温度进行调控,检测炉体的温度以及该温度下保持的时间,并向联动控制模块发送温度信号,包括用于电阻加热和/或感应加热的加热器,加热器使用导线连接电源,用于控制炉体内的温度梯度以及计算不同温度梯度下坩埚在炉体内保持时间长短的温度控制仪,还包括用于检测炉体内温度,接收温度控制仪信号,并向联动控制模块发送温度信号的温度感应器。

坩埚运动模块:用于接收联动控制模块信号,并控制坩埚进行垂直升降运动,包括用于接收联动控制模块的信号的伺服控制器,用于控制坩埚垂直运动的垂直升降机构,用于接收伺服控制器信号,并向垂直升降机构提供动力的伺服电机,以及用于记录垂直升降机构运动距离,伺服电机是垂直升降机构动力来源,垂直升降机构为现有的技术,通过蜗轮蜗杆或者丝杠等部件构成垂直升降机构,通过机械传动参数和伺服电机旋转速率对垂直升降机构的移动距离进行计算,并将信号发送给数据采集器,垂直升降机构的移动距离等同于坩埚在炉体内的温度场内的垂直移动距离,垂直升降机构与坩埚的连接点可也在坩埚的底壁上,也可以设置在坩埚的上方,当垂直升降机构设置在底壁上时,垂直升降机构外侧、炉体架的下方设置有便于垂直升降机构的杆体上下移动的支撑架;当垂直升降机构设置在炉体的上方时,在炉体架的上边设置有用于放置垂直升降机构的支撑板。

另外,坩埚运动模块可以采用用于接收联动控制模块信号,并控制坩埚自动进行垂直运动,包括用于接收联动控制模块的信号的伺服控制器,用于控制坩埚垂直运动的垂直升降机构,用于接收伺服控制器信号,并向垂直升降机构提供动力的伺服电机,以及用于记录垂直升降机构运动距离的位移传感器,伺服电机通过控制丝杠滑台机构或者气泵向垂直升降机构传动动力,垂直升降机构为现有的技术,可以使用带有坩埚连接杆的丝杠滑台机构,也可以通过蜗轮蜗杆或者丝杠等部件构成垂直升降机构,位移传感器记录垂直升降机构的移动距离,并将垂直升降机构的移动距离的信号发送给数据采集器,垂直升降机构的移动距离等同于坩埚在炉体内的温度场内的垂直移动距离,垂直升降机构与坩埚的连接点可也在坩埚的底壁上,也可以设置在坩埚的上方,当垂直升降机构设置在底壁上时,垂直升降机构外侧、炉体架的下方设置有便于垂直升降机构的杆体上下移动的支撑架;当垂直升降机构设置在炉体的上方时,在炉体架的上边设置有用于放置垂直升降机构的支撑板。

联动控制模块向温度调控模块和坩埚运动模块同步发送温度、速率、运动方向和时间参数,温度调控模块在调控温度的同时,坩埚运动模块同时在设定状态下静止或运动。

另外,温度调控模块向联动控制模块发送晶体生长模块中的温度信息,联动控制模块对所述温度信息进行处理后向坩埚运动模块发送垂直运动信号,坩埚运动模块控制晶体生长模块内的坩埚垂直运动。

控制箱中包括联动控制模块、温度调控模块和坩埚运动模块中的电子电路系统,放置在晶体生长模块旁,但不与晶体模块硬性相连。其中温度调控模块与晶体生长模块中的炉体部分有线路相连进行温度控制,坩埚运动模块与晶体生长模块中的运动部分有线路相连进行坩埚运动控制。这种连接方式可以保证对控制箱操控时,比如中间的状态检查,不影响到晶体生长模块稳定状态,晶体生长可以正常进行。

控制箱可以使用设置在控制箱下方的底座安装在炉体架的侧方,安装控制箱时,使用控制箱上侧的吊环搬动控制箱,吊环可相对于箱体进行圆周转动。

本发明中的技术方案采取的思路是:将温度控制系统和机械运动系统,利用各种通讯方式通过控制器 (如可编程逻辑控制器(PLC)或工控机)进行连接,通过时间分配,将温度控制系统和机械运动系统相连接互动,即在控制器内编好脚本程序,通过信息输入器设置好时间、温度、速率和运动方向参数,在程序运行后,控制器与温度控制仪和电机控制器进行通迅,将参数发送给温度控制仪和电机控制器,温度控制器控制炉体温度,电机控制器控制坩埚运动状态,实现整个晶体生长系统联动,使晶体生长过程中减少人为操作。包括但不仅限于以下三种方式:

1.晶体生长炉的信息输入器采用触摸屏进行操作,利用PLC进行外部设备控制,独立的温度控制仪例如欧陆表等可编程温度控制仪表进行炉体内温度区的控温,通过温度控制仪与PLC的通信来达到机械运动与温控设备联动;或采用PLC的数据输入输出模块进行温控,通过编写PLC程序使其与机械运动设备联动。通过数据采集器对温度传感器和位移传感器的信息传递记录晶体生长过程中的各项数据。

2.晶体生长炉采用工控机进行操作,对外部设备控制,可编程温度控制仪进行炉体内温度区的控温,通过工控机与可编程温度控制仪和到机械运动系统通信,利用温度、速率、运动方向和时间编程运行保持设备联动。通过数据采集器对温度传感器和位移传感器的信息传递记录晶体生长过程中的各项数据。

3.晶体生长炉采用工控机+功能板卡进行外部设备操作控制,温度控制仪进行炉体内温度区的控温,通过温度控制仪与工控机的通信来达到机械运动与温控设备联动。通过数据采集器对温度传感器和位移传感器的信息传递记录晶体生长过程中的各项数据。

采用如上方式,下降法晶体生长操作可简化为,设计好包含温度、速率、运动方向和时间的程序,输入到信息处理器内,将装好原料的坩埚与机械运动系统连接后,调整至炉内合适位置,运行编制好的程序,中间不再需要人为操作,就可以完成下降法晶体生长过程。

一种如上述的任一项所述的基于坩埚下降法生长晶体的自动控制装置的控制方法,包括以下步骤:

步骤一:将晶体生长的原料放入坩埚中,控制垂直升降机构运行到原始位置;

步骤二:通过信息输入器输入晶体生长工艺参数,包括时间、温度、速率和运动方向,联动控制模块将根据上面的参数进行温度调控模块及坩埚运动模块的控制。

步骤三:开启自动运行,信息输入器将工艺参数发送给已完成脚本编制的控制器,控制器与温度控制仪进行通讯,将相应参数输送到温度控制仪,通过温度控制仪对加热器进行控制,对带有保温层的炉体进行加热,在炉体内形成需要的温度梯度区;同时控制器与伺服控制器进行通讯,将相应参数输送到伺服控制器,通过伺服控制器对伺服电机进行控制,保持坩埚静止或以一定的速率进行上升或下降运动。

步骤四:温度感应器和位移感应器的实时数据被信息采集器实时采集,传送到信息处理器中被收集。

步骤五:程序运行结束后,待炉体内温度降至室温,通过垂直升降机构调节坩埚在炉体内的位置,将晶体取出。

上述的基于坩埚下降法生长晶体的自动控制装置的实施方法,所述联动控制模块上设置有远程网络信号传输接收器,以及用于接收远程网络信号传输接收器并对联动控制模块进行远程监测控制的远程操控设备。

进一步,数据采集器对炉体内的温度变化、温度持续时间、在温度区内坩埚的垂直移动距离进行记录,并将记录的内容反馈到信息处理器,用于记录并比对晶体的生长过程中炉体内温度和坩埚位移之间的关系。

进一步,数据采集器对炉体内的温度变化、温度持续时间、在温度区内坩埚的垂直移动距离进行记录,并将记录的内容反馈到信息处理器,用于记录并比对晶体的生长过程中炉体内温度和坩埚位移之间的关系。

采用如上方式,下降法晶体生长操作可简化为:设计好温度程序和机械运动程序,将温度程序和机械运动程序输入到信息处理器内,将装好原料的坩埚与机械运动系统连接后,调整至炉内合适位置,运行编制好的程序,中间不再需要人为操作,就可以完成下降法晶体生长过程。

具体的:

实施例1

以生长氟化钙晶体设备为例,在此设备中,利用西门子TP700触摸屏和西门子S7-1200PLC组成联动控制模块,欧陆3504温度控制仪为控制核心的加热电路组成温度调控模块,伺服驱动器、伺服电机和升降机构组成坩埚运动模块。S7-1200PLC与欧陆3504温度控制仪进行Modbus通讯控制温度调节, S7-1200PLC与伺服驱动器进行通讯控制机械运动。利用西门子TP700精智触摸屏作为上位机与西门子S7-1200PLC进行通信对晶体生长设备进行设置和操作控制。

晶体生长中操作过程如下:

1.将装好料的坩埚放入炉子中,手动运行垂直升降机构到指定位置,或提前设置垂直升降机构运动程序,通过程序控制垂直升降机构到指定位置;

2.通过触摸屏将温度、速率、运动方向和时间参数输入到设备中,程序设定如下表所示;

3.开启自动运行,上位机的温度控制程序参数写入欧陆3504温度控制仪表的设定地址同时对机械运动系统进行控制;

4.程序运行结束后,将晶体从坩埚中取出。

对设备运行程序设定如下:

说明:第1段,8个小时,第1区温度升至1500℃,第2区温度升至1000℃,升降机构速度为0,不运行;

第2段,320小时,第1区温度恒定1500℃,第2区温度恒定1000℃,坩埚以2mm/h向下运行640mm;

第3段,8小时,第1区温度降至1000℃,第2区温度恒定1000℃,坩埚静止;

第4段,60小时,第1区温度恒定1000℃时,第2区温度恒定1000℃,坩埚以1mm/h速率上升60mm;

第5段,8小时,在第1区温度恒定1000℃时,第2区温度恒定1000℃,坩埚静止;

第6段,320小时,第1区温度降至20℃时,第2区温度降至20℃,坩埚静止;

第7段,0小时,程序结束。

设备的触摸屏或工控机会显示温度控制仪的运行段数/运行时间/设定的温度/实际的温度/当前OP输出等参数,且并记录这些参数也能导出相应的数据。

在这期间,利用温度传感器对晶体生长的温度和坩埚位置进行了记录,并利用手机对晶体生长情况进行了远程监控。

实施例2

以生长碘化钠晶体设备为例,在此设备中,利用昆仑通态TPC1071G i触摸屏和西门子S7-1200PLC组成联动控制模块,宇电AI-719P温度控制仪为控制核心的加热电路组成温度调控模块,伺服驱动器、伺服电机和升降机构组成坩埚运动模块。S7-1200PLC与宇电AI-719P温度控制仪进行Modbus通讯控制温度调节,S7-1200PLC与伺服驱动器进行通讯控制机械运动。利用昆仑通态TPC1071G i触摸屏作为上位机与西门子S7-1200PLC进行通信对晶体生长设备进行设置和操作控制。

晶体生长中过程如下:

1.将装好料的坩埚放入炉子中,手动运行垂直升降机构到指定位置;

2.通过触摸屏将温度、速率、运动方向和时间参数输入到设备中,程序设定如下表所示;

3.开启自动运行,上位机的温度控制程序参数写入宇电AI-719P温度控制仪表的设定地址同时对机械运动系统进行控制;

4.程序运行结束后,将晶体从坩埚中取出。

对设备运行程序设定如下:

说明:第1段,8个小时,第1区温度升至750℃,第2区温度升至450℃,升降机构速度为0,不运行;

第2段,120小时,第1区温度恒定750℃,第2区温度恒定450℃,坩埚以3mm/h向下运行360mm;

第3段,8小时,第1区温度降至450℃,第2区温度恒定450℃,坩埚静止;

第4段,60小时,第1区温度恒定450℃时,第2区温度恒定450℃,坩埚以2mm/h速率上升120mm;

第5段,8小时,在第1区温度恒定450℃时,第2区温度恒定450℃,坩埚静止;

第6段,80小时,第1区温度降至20℃时,第2区温度降至20℃,坩埚静止;

第7段,0小时,程序结束。

设备的触摸屏或工控机会显示温度控制仪的运行段数/运行时间/设定的温度/实际的温度/当前OP输出等参数,且并记录这些参数也能导出相应的数据。

在这期间,利用温度传感器对晶体生长的温度和坩埚位置进行了记录,并利用手机对晶体生长情况进行了远程监控。

通过本发明的技术方案,可以将坩埚下降法生长晶体时其温度控制系统与机械运动系统通过时间参数作为连接进行联动,实现坩埚下降法晶体生长过程全自动化的控制。

并且在晶体生长过程中对所需要监控的参数实时监控和记录,供分析使用。

并可远程通过手机、PC或平板对晶体生长状态进行监控。

实施例3

以生长氟化锂晶体设备为例,在此设备中,利用西门子S7-1200PLC+SM1231热电偶模拟量输入模块 +SM1232模拟量输出模块作为温度控制系统,利用S7-1200PLC+SM1232模拟量输出模块+伺服控制器作为运动控制系统,通过对PLC进行编程实现温控和机械运动控制系统联动。利用西门子触摸屏TP900精智面板作为上位机与西门子S7-1200PLC进行通信对晶体生长设备进行设置和操作控制。

晶体生长中过程如下:

1.将装好料的坩埚放入炉子中,手动运行升降机构到指定位置;

2.通过触摸屏将温度、速率、运动方向和时间参数输入到设备中,程序设定如下表所示;

3.开启自动运行,上位机将程序写入到S7-1200PLC,PLC与SM1231和SM1232进行通信,将温度和时间参数传输到这两个模块,控制加热系统;同时,PLC与伺服控制器通信,将升降速率、运行方向和时间参数传输给运动系统控制机械升降;

4.程序运行结束后,将晶体从坩埚中取出。

对设备运行程序设定如下:

说明:第1段,8小时,第1区温度升至1020℃,第2区温度升至800℃,升降机构速度为0,不运行;

第2段,120小时,第1区温度恒定1020℃,第2区温度恒定800℃,坩埚以3mm/h向下运行360mm;

第3段,8小时,第1区温度降至880℃,第2区温度升至880℃,坩埚静止;

第4段,60小时,第1区温度恒定880℃时,第2区温度恒定880℃,坩埚以1mm/h速率上升60mm;

第5段,8小时,在第1区温度恒定880℃时,第2区温度恒定880℃,坩埚静止;

第6段,80小时,第1区温度降至20℃时,第2区温度降至20℃,坩埚静止;

第7段,0小时,程序结束。

设备的触摸屏或工控机会显示运行段数/运行时间/设定的温度/实际的温度/当前OP输出等参数,且并记录这些参数也能导出相应的数据。

在这期间,利用温度传感器对晶体生长的温度和坩埚位置进行了记录,并利用手机对晶体生长情况进行了远程监控。

通过本发明的技术方案,可以将坩埚下降法生长晶体时其温度控制系统与机械运动系统通过时间参数作为连接进行联动,实现坩埚下降法晶体生长过程全自动化的控制。

并且在晶体生长过程中对所需要监控的参数实时监控和记录,供分析使用。

并可远程通过手机、PC或平板对晶体生长状态进行监控。

上述实施例只是为了说明本发明的结构构思和特点,其目的在于让本领域内的普通技术人员能够了解本发明的内容并据以实施,并不能以此限定本发明的保护范围。凡是根据本发明内容的实质所做出的等效变化或修饰,都应该涵盖在本发明的保护范围之内。