一种原位自发热型封装材料及其制备方法和应用

文献发布时间:2023-06-19 11:42:32

技术领域

本发明属于封装技术领域,具体涉及一种原位自发热型封装材料及其制备方法和应用。

背景技术

随着电子产品产品微博轻小的趋势,应用于人工智能、AI、物联网Lot和微电系统(Mini-LED、Micro-LED)的电子连接材料,朝着超微尺寸、低熔点温度和多种应用,如点胶、喷印、印刷和低温回流、激光焊接等多种工艺方式发展。

目前,传统的连接形成方式的热能来源主要是通过元器件和线路板的传导热方式获得,只有在元器件和线路板本身温度高于连接材料固化或者熔化的温度以上,才能使其固化或者熔化,达到连接的目的。如中国专利CN112375340A公开了一种晶圆级封装密封用电路积层膜、其制备方法及应用,该积层膜包括40~60质量份的第一类环氧树脂,15~30质量份的第二类环氧树脂,25~50质量份的固化剂,0.1~5质量份的固化促进剂,5~20质量份的助剂,320~650质量份的无机填料,0.01~5质量份的硅烷偶联剂;助剂由环氧树脂与末端含多羟基的树枝状交联剂反应获得。该发明得到的积层膜在加热固化时具有良好的流动性,能完全充填晶圆间的间隙,完成封装。这种封装材料在工艺过程中,热量的传递路线是:回流焊或者电炉发热元件发热→加热气流作为热载体→加热线路板和元器件→连接封装材料被加热获得所需热能→助焊剂或胶料化学能激发→封装材料表面和焊盘表面氧化物被去除→封装材料熔化冷却或者固化连接焊盘→完成连接。而在实际中,这样的传热路线,元器件和线路板基板在工艺过程中的热场作用下,变形翘曲不可避免,同时由于实现能量从电转换为连接材料的固化热能或者熔解热能和助焊剂反应热能时间较长,且实现连接部位的获得热能量和获得热能的时间也有大小和先后,影响了电子连接的工艺过程效率和质量。

发明内容

本发明旨在提供一种原位自发热型封装材料及其制备方法和应用,本发明原位自发热型封装材料在外磁场的作用下,可以达到自身固化所需的热量,并将焊盘上的氧化物去除和固化连接焊盘和熔化连接焊盘,从而避免了连接元器件所在的线路板基本由于过度加热而产生变形或者损坏其它连接元件,避免了传统电子连接工艺带来的元器件线路板变形翘曲,减少了连接不完善导致的虚焊、空洞等多种缺陷,并提高了电子连接工艺产品良率,具有良好的使用性能。

为了达到上述目的,本发明采用以下技术方案:

一种原位自发热型封装材料,包括以下质量百分比的组分:

溶剂0~5%、有机树脂4~90%、活化剂0~5%、缓释剂0.2~2%、触变剂0.3~2%、表面活性剂0.1~5%、第一金属磁性纳米颗粒0.1~5%和第二金属粉末0.1~90%。

本发明从电子连接材料的成份组成着手,引入第一金属磁性纳米颗粒,使其在外加磁场或者同时在外加磁性和物理压力的作用下,实现在焊点形成的位置上有外加电磁场作用(电磁加热),从而使带有第一金属磁性纳米颗粒的封装材料自发热或者由电极和焊盘上的第一金属磁性纳米颗粒自发热,达到固化所需的热能量,而达不到线路板基板产生翘曲的温度,进而完成电子连接过程,获得优质的导电导热高质量的连接点。

本发明的原位自发热型封装材料所需热量的传递路线是:电磁转换→磁场能量→第一金属磁性材料发热→封装材料和焊盘获得连接所需热能→助焊剂化学能激发→封装材料表面和焊盘表面氧化物被去除→封装材料熔化冷却或者固化连接焊盘→完成连接。

进一步地,所述原位自发热型封装材料,包括以下质量百分比的组分:

溶剂0~5%、有机树脂4~90%、活化剂0~5%且不为零、缓释剂0.2~2%、触变剂0.3~2%、表面活性剂0.1~5%、第一金属磁性纳米颗粒0.1~5%和第二金属粉末0.1~90%。

进一步地,所述第一金属磁性纳米颗粒包括镍纳米颗粒、铁纳米颗粒、钴纳米颗粒、银包镍纳米颗粒和银包铁纳米颗粒的一种或几种。

进一步地,所述第一金属磁性纳米颗粒的粒径为10~800nm。

进一步地,所述第二金属粉末包括锡基合金粉末、银基金属粉末和铜基金属粉末中的一种或几种。

进一步地,所述第二金属粉末的规格包括45-75μm、25-45μm、20-38μm、15-25μm、5-15μm、2-11μm、2-8μm、1-5μm、1-3μm和50~1000nm中的一种或几种。

进一步地,所述锡基合金粉末包括SnAgCu、SnBi、SnBiAg、SnBiAgCu、SnZn、SnBiCu、SnSb、SnGa、SnInGa和SnBiGa中的一种或几种。

进一步地,所述银基金属粉末包括微纳米银粉。

进一步地,所述铜基金属粉末包括微纳米铜粉和微纳米银包铜粉。

进一步地,所述有机树脂包括改性松香树脂、环氧树脂、丙烯酸树脂和有机硅树脂中的一种或几种。

进一步地,所述溶剂为己二酸二辛酯、二乙二醇单己醚、二乙二醇丁醚、异丙醇和苯甲醇中的至少一种。

进一步地,所述活化剂为第一活化剂,或由第一活化剂和第二活化剂组成;所述第一活化剂包括硫代二丁二酸、苯基丁二酸和甲基丁二酸中的至少一种;所述第二活化剂包括二苯胍、戊二酸、己二酸、丁二酸、癸二酸、水杨酸和苹果酸中的至少一种。

进一步地,所述缓释剂包括抗氧剂168、抗氧剂1010、抗氧剂3030、对苯二酚和1,2,3-苯并三唑中一种或几种。

进一步地,所述触变剂包括触变剂6500。

进一步地,所述表面活性剂包括DYNOL 607、Dynol 980、Defom 6800和LetensolXL-90中的一种或几种。

本发明第二目的是提供任一所述原位自发热型封装材料在电子封装中的应用。

本发明第三目的是提供任一所述原位自发热型封装材料的制备方法,包括以下步骤:

S1)取溶剂、有机树脂、活化剂、缓释剂和触变剂依次放入80~130℃反应釜中搅拌60~150min至固体颗粒全部溶解并呈现清澈透明,然后加入第一金属磁性纳米颗粒,机械高速分散或/和超声波分散成悬浮液,冷却至室温,加入表面活性剂,继续机械高速分散或/和超声波分散,再将反应釜中的物料转移至冷却容器中,密封,得到原位自发热型封装材料载体;

S2)取第二金属粉末加入到步骤S1的原位自发热型封装材料载体中搅拌至膏状,再放置于<4℃的冷藏柜内备用,即得。

进一步地,所述机械高速分散的线速度为40~100m/s,分散时间为30~90min。

进一步地,所述超声波分散的功率为1~3kw,频率为20~40KHz,超声分散时间为30~50min。

本发明第四目的是提供所述制备方法制得的原位自发热型封装材料的使用方法,包括以下步骤:将原位自发热型封装材料置于元件和线路板基板之间,外施加电磁场后,原位自发热型封装材料达到固化点以使元件和线路板基板之间形成电子连接。

本发明第五目的是提供所述原位自发热型封装材料的使用方法,包括以下步骤:

1)原位自发热型封装材料的制备;取溶剂、有机树脂、活化剂、缓释剂和触变剂依次放入80~130℃反应釜中搅拌60~150min至固体颗粒全部溶解并呈现清澈透明,冷却至室温,加入表面活性剂,机械高速分散或/和超声波分散,再将反应釜中的物料转移至冷却容器中,密封,得到原位自发热型封装材料载体;取第二金属粉末加入到步骤S1的原位自发热型封装材料载体中搅拌至膏状,再放置于<4℃的冷藏柜内备用;

2)第一金属磁性纳米颗粒的处理;将第一金属磁性纳米颗粒采用热喷涂、电镀、化学镀或气相蒸镀的方法覆盖于元件和线路板基板上;

3)固化;将原位自发热型封装材料置于元件和线路板基板之间,施加电磁场后,原位自发热型封装材料达到固化点以使元件和线路板基板之间形成电子连接,元件和线路板均不能被第一金属磁性纳米颗粒所吸附。

进一步地,所述电磁场施加时可对元件或/和线路板基板施加0.05~10MPa的压力。

进一步地,所述电磁场施加的方式为从元件连接的线路板上部施加或/和从线路板基板连接的线路板下部施加。

进一步地,所述电磁场施加强度为5~60KHz,并使温度达到锡合金熔点以上的5~10℃,时间为0.5~20min。

进一步地,所述冷藏柜的温度为<4℃,可以是0≤冷藏柜温度<4,可以是-10<冷藏柜温度≤0。

与现有技术相比,本发明具有以下有益效果:

(1)本发明原位自发热型封装材料,第一金属磁性纳米颗粒在外磁场作用下,使原位自发热型封装材料可自发热固化和焊接,无需经过回流焊、电热板或烤箱加热完成固化和焊接,对微电子进行选择性部件加热,即仅对施加在PCB板上的封装材料及焊盘加热,避免了传统电子连接工艺带来的元器件线路板变形翘曲,减少了连接不完善导致的虚焊、空洞等多种缺陷,提高了电子连接工艺产品良率。

(2)本发明原位自发热型封装材料中第一金属磁性纳米颗粒弥散分布在封装材料中,固化焊接后均匀分布在焊点中,起到了增强焊点导电导热及高可靠性能。

(3)本发明采用电磁感应加热,热转换效率高,节能降耗,绿色环保,同时降低了生产成本。

附图说明

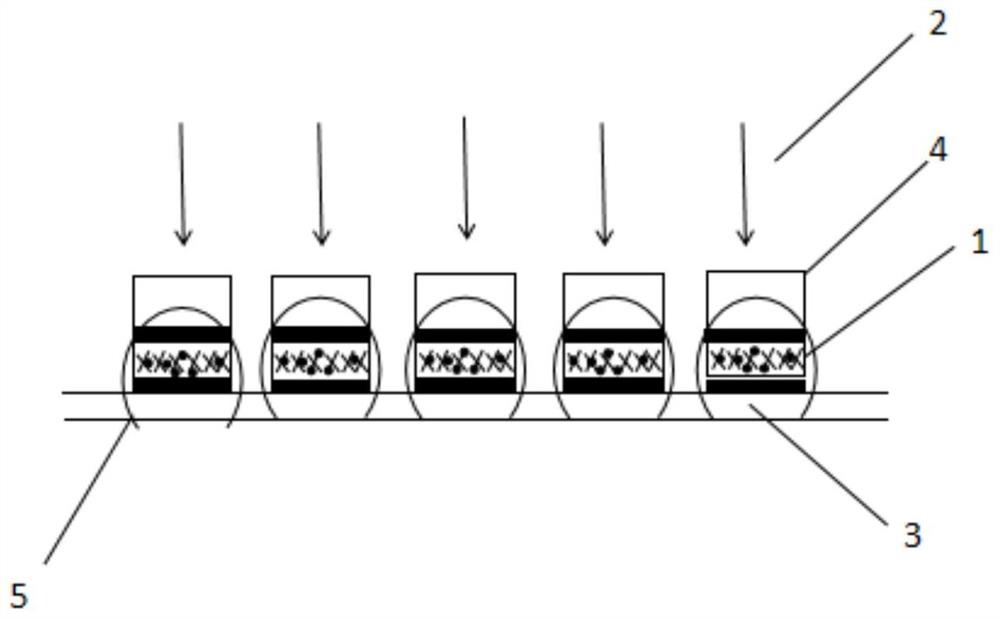

图1为实施例1原位自发热型封装材料的使用方法示意图。

图2为实施例2原位自发热型封装材料的使用方法示意图。

图3为实施例7原位自发热型封装材料的使用方法示意图。

图中,1、封装材料;2、外加压力;3、线路板基板;4、元件;5、电磁线;6、磁性镍焊盘。

具体实施方式

以下通过实施例形式的具体实施方式,对本发明的上述内容作进一步的详细说明。但不应将此理解为本发明上述主题的范围仅限于以下实施例。

实施例1、一种原位自发热型封装材料

表1

其制备方法包括以下步骤:

S1)取有机树脂、活化剂、缓释剂和触变剂依次放入80℃反应釜中搅拌60min至固体颗粒全部溶解并呈现清澈透明,然后加入第一金属磁性纳米颗粒,机械高速分散(机械高速分散的线速度为100m/s,分散时间为60min),冷却至室温,加入表面活性剂,继续机械高速分散,再将反应釜中的物料转移至冷却容器中,密封,得到原位自发热型封装材料载体;

S2)取第二金属粉末加入到步骤S1的原位自发热型封装材料载体中搅拌至膏状,再放置于2℃的冷藏柜内备用,即得。

其使用方法包括以下步骤:将原位自发热型封装材料置于元件和线路板基板之间,外施加电磁场后,原位自发热型封装材料达到固化点以使元件和线路板基板之间形成电子连接。

其中,电磁场施加时对元件施加0.1MPa的压力;电磁场的施加时间为5min;从线路板基板连接的线路板下部施加,如图1所示。

实施例2、一种原位自发热型封装材料

表2

其制备方法包括以下步骤:

S1)取溶剂、有机树脂、活化剂、缓释剂和触变剂依次放入100℃反应釜中搅拌90min至固体颗粒全部溶解并呈现清澈透明,然后加入第一金属磁性纳米颗粒,机械高速分散(机械高速分散的线速度为80m/s,分散时间为30min)和超声波分散(超声波分散的功率为1.5kw,频率为30KHz,超声分散时间为30min)分散成悬浮液,冷却至室温,加入表面活性剂,继续机械高速分散和超声波分散,再将反应釜中的物料转移至冷却容器中,密封,得到原位自发热型封装材料载体;

S2)取第二金属粉末加入到步骤S1的原位自发热型封装材料载体中搅拌至膏状,再放置于1℃的冷藏柜内备用,即得。

其使用方法包括以下步骤:将原位自发热型封装材料置于元件和线路板基板之间,外施加电磁场后,原位自发热型封装材料达到固化点以使元件和线路板基板之间形成电子连接。

其中,电磁场施加时对线路板基板施加0.1MPa的压力;电磁场的施加时间为5min;从线路板基板连接的线路板下部施加,如图2所示。

实施例3、一种原位自发热型封装材料

表3

其制备方法包括以下步骤:

S1)取溶剂、有机树脂、活化剂、缓释剂和触变剂依次放入110℃反应釜中搅拌90min至固体颗粒全部溶解并呈现清澈透明,然后加入第一金属磁性纳米颗粒,超声波分散(超声波分散的功率为2kw,频率为25KHz,超声分散时间为30min)成悬浮液,冷却至室温,加入表面活性剂,继续超声波分散,再将反应釜中的物料转移至冷却容器中,密封,得到原位自发热型封装材料载体;

S2)取第二金属粉末加入到步骤S1的原位自发热型封装材料载体中搅拌至膏状,再放置于3℃的冷藏柜内备用,即得。

其使用方法包括以下步骤:将原位自发热型封装材料置于元件和线路板基板之间,外施加电磁场后,原位自发热型封装材料达到固化点以使元件和线路板基板之间形成电子连接。

其中,电磁场施加时对元件和线路板基板施加0.15MPa的压力;从线路板基板连接的线路板下部施加。

实施例4、一种原位自发热型封装材料

表4

其制备方法包括以下步骤:

S1)取溶剂、有机树脂、活化剂、缓释剂和触变剂依次放入100℃反应釜中搅拌120min至固体颗粒全部溶解并呈现清澈透明,然后加入第一金属磁性纳米颗粒,超声波分散(超声波分散的功率为2kw,频率为25KHz,超声分散时间为90min)成悬浮液,冷却至室温,加入表面活性剂,继续超声波分散,再将反应釜中的物料转移至冷却容器中,密封,得到原位自发热型封装材料载体;

S2)取第二金属粉末加入到步骤S1的原位自发热型封装材料载体中搅拌至膏状,再放置于3℃的冷藏柜内备用,即得。

其使用方法包括以下步骤:将原位自发热型封装材料置于元件和线路板基板之间,外施加电磁场后,原位自发热型封装材料达到固化点以使元件和线路板基板之间形成电子连接。

其中,电磁场施加的方式为从元件连接的线路板上部施加和从线路板基板连接的线路板下部施加。

实施例5、一种原位自发热型封装材料

表5

其制备方法同实施例1。

其使用方法同实施例1。

实施例6、一种原位自发热型封装材料

表6

其制备方法同实施例1。

其使用方法同实施例1。

实施例7、一种原位自发热型封装材料

表7

其使用方法,包括以下步骤:

1)原位自发热型封装材料的制备;取溶剂、有机树脂、活化剂、缓释剂和触变剂依次放入120℃反应釜中搅拌150min至固体颗粒全部溶解并呈现清澈透明,冷却至室温,加入表面活性剂,机械高速分散(机械高速分散的线速度为40m/s,分散时间为30min)和超声波分散(超声波分散的功率为2kw,频率为25KHz,超声分散时间为30min),再将反应釜中的物料转移至冷却容器中,密封,得到原位自发热型封装材料载体;取第二金属粉末加入到步骤S1的原位自发热型封装材料载体中搅拌至膏状,再放置于2℃的冷藏柜内备用;

2)第一金属磁性纳米颗粒的处理;将第一金属磁性纳米颗粒采用电镀的方法覆盖于元件和线路板基板上;

3)固化;将原位自发热型封装材料置于元件和线路板基板之间,施加电磁场后,原位自发热型封装材料达到固化点以使元件和线路板基板之间形成电子连接。

其中,电磁场施加时对元件和线路板基板施加0.1MPa的压力;电磁场施加的方式为从线路板基板连接的线路板下部施加,如图3所示。

实施例8、一种原位自发热型封装材料

表8

其使用方法包括以下步骤:

1)原位自发热型封装材料的制备;取溶剂、有机树脂、活化剂、缓释剂和触变剂依次放入120℃反应釜中搅拌60min至固体颗粒全部溶解并呈现清澈透明,冷却至室温,加入表面活性剂,机械高速分散(机械高速分散的线速度为40m/s,分散时间为30min)和超声波分散(超声波分散的功率为2kw,频率为25KHz,超声分散时间为30min),再将反应釜中的物料转移至冷却容器中,密封,得到原位自发热型封装材料载体;取第二金属粉末加入到步骤S1的原位自发热型封装材料载体中搅拌至膏状,再放置于-1℃的冷藏柜内备用;

2)第一金属磁性纳米颗粒的处理;将第一金属磁性纳米颗粒采用热喷涂的方法覆盖于元件和线路板基板上;

3)固化;将原位自发热型封装材料置于元件和线路板基板之间,施加电磁场后,原位自发热型封装材料达到固化点以使元件和线路板基板之间形成电子连接。

其中,电磁场施加时对元件和线路板基板施加0.15MPa的压力;电磁场施加的方式为从元件连接的线路板上部施加和从线路板基板连接的线路板下部施加。

实施例9、一种原位自发热型封装材料

其配方同实施例1。

其使用方法包括以下步骤:

1)原位自发热型封装材料的制备;取溶剂、有机树脂、活化剂、缓释剂和触变剂依次放入80℃反应釜中搅拌60min至固体颗粒全部溶解并呈现清澈透明,冷却至室温,加入表面活性剂,机械高速分散(机械高速分散的线速度为100m/s,分散时间为60min),再将反应釜中的物料转移至冷却容器中,密封,得到原位自发热型封装材料载体;取第二金属粉末加入到步骤S1的原位自发热型封装材料载体中搅拌至膏状,再放置于2℃的冷藏柜内备用;

2)第一金属磁性纳米颗粒的处理;将第一金属磁性纳米颗粒采用热喷涂的方法覆盖于元件和线路板基板上;

3)固化;将原位自发热型封装材料置于元件和线路板基板之间,施加电磁场后,原位自发热型封装材料达到固化点以使元件和线路板基板之间形成电子连接。

其中,电磁场施加时对元件施加0.1MPa的压力;电磁场的施加时间为5min;从线路板基板连接的线路板下部施加。

对比例1、一种原位自发热型封装材料

与实施例1类似,区别在于不加入第一金属磁性纳米颗粒。使用方法采用与实施例1类似的方式时,无法完成固化和焊接,故采用传统热量辐射方式进行固化和焊接。

对比例2、一种原位自发热型封装材料

与实施例7类似,区别在于不加入第一金属磁性纳米颗粒。使用方法采用与实施例1类似的方式时,无法完成固化和焊接,故采用传统热量辐射方式进行固化和焊接。

对比例3、一种原位自发热型封装材料

与实施例1类似,区别在于不加入第一活化剂。

对比例4、一种原位自发热型封装材料

其配方同实施例1。

其制备方法包括以下步骤:

S1)取溶剂、有机树脂、活化剂、缓释剂和触变剂依次放入80℃反应釜中搅拌60min至固体颗粒全部溶解并呈现清澈透明,然后加入第一金属磁性纳米颗粒和第二金属粉末,机械高速分散(机械高速分散的线速度为100m/s,分散时间为60min),冷却至室温,加入表面活性剂,继续机械高速分散,再将反应釜中的物料转移至冷却容器中,密封,再放置于2℃的冷藏柜内备用,即得。

其使用方法同实施例1。

本对比例与实施例1的区别在于第二金属粉末的加入顺序不同。

对比例5、一种原位自发热型封装材料

市售日本某封装材料公司常规锡膏产品SAC305 T5锡膏。使用方法采用与实施例1类似的方式时,无法完成固化和焊接,故采用传统热量辐射方式进行固化和焊接。

对比例6、一种原位自发热型封装材料

市售美国某封装材料公司低温常规锡膏产品SnBi58T5锡膏。使用方法采用与实施例1类似的方式时,无法完成固化和焊接,故采用传统热量辐射方式进行固化和焊接。

对比例7、一种原位自发热型封装材料

我司高温常规锡胶产品SnSb10T7锡胶。使用方法若采用与实施例1类似的方式时,无法完成固化和焊接,故采用传统热量辐射方式进行固化和焊接。

实验一、性能测试

焊点剪切强度、导热系数分别用推拉力测试机和ASTM D5470热阻仪进行测试。

表9

从表9可以看出,实施例1~9能够完成固化,线路板基板无翘曲,焊点剪切强度高,导热系数高。

对比例1与实施例1相比,对比例1与实施例7相比,不加入第一金属磁性纳米颗粒,在电磁场的作用下无法产生封装材料固化和焊接所需要的热量,必须通过常规热量辐射的方式完成固化和焊接,且固化和焊接所需的温度和时间均高于原位自发热型封装材料,以及会出现翘曲现象。

与实施例1相比,对比例3不加入第一活化剂,虽然对固化温度、固化时间无影响,且不影响线路板基板的翘曲情况,但是焊点剪切强度和导热系数降低,说明第一活化剂能够影响封装材料的性能,推测其有利于提高第一金属磁性纳米颗粒或第二金属粉末的扩散;对比例4第二金属粉末的加入顺序不同,其焊点剪切强度和导热系数也降低,推测有可能与第二金属粉末的扩散有关,具体机理还需进一步探究。

对比例5~7依次为市售常规产品SAC305T5锡膏、SnBi58 T5锡膏和我司SnSb10T7常规锡胶,其整体性能都没有本发明的导电胶性能好,特别是需要较高的固化温度,且焊点剪切强度和导热系数均低于含有磁性纳米颗粒的原位自发热型封装材料。

上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

- 一种原位自发热型封装材料及其制备方法和应用

- 一种原位活性氧和髓过氧化物酶响应性自发光聚合物材料、制备方法及其应用