一种环保再生高弹阳涤复合丝生产加捻工艺

文献发布时间:2023-06-19 13:49:36

【技术领域】

本发明涉及纱线生产的技术领域,特别是一种环保再生高弹阳涤复合丝生产加捻工艺的技术领域。

【背景技术】

阳涤复合丝由阳离子可染涤纶与普通涤纶通过合股加弹复合加弹而成。其间运用不均一空气交络产生变化的长短节距,再经织布后在织物表面会产生两种色泽交替变化的效果。不同的阳离子比例可以达到不同的双色效果,如异色、深浅、留白等。产品规格及交织方式的不同获得不同的条纹、格子、提花等双色效果,使面料风格更加多样化。随着市场竞争越来越激烈,为了提高市场的竞争力,需要对现有的阳涤复合丝的单丝进行质量提高。

【发明内容】

本发明的目的就是解决现有技术中的问题,提出一种环保再生高弹阳涤复合丝生产加捻工艺,能够提高市场的竞争力,提高产品质量。

为实现上述目的,本发明提出了一种环保再生高弹阳涤复合丝生产加捻工艺,包括以下步骤:

A)原筒丝上架:将原筒丝在一定的温湿度条件下平衡一定的时间后,然后放置在纱架上,平衡时间为:6~8h,平衡温度为:15~20℃,平衡相对湿度为:60~70%;

B)拉伸加捻:将原筒丝退绕的原丝通过拉伸加捻机进行拉伸加捻处理,拉伸加捻机的工艺参数为:拉伸距离为:500~600mm,拉伸倍数为:3~4倍,热盘温度为:80~90℃,拉伸速度为:900~1100m/min,定型温度包括预定型温度和烘燥温度,预定型温度为:150~170℃,烘燥温度为:200~220℃,锭速为:7500~10600r/min。

作为优选,所述平衡时间为:7h,平衡温度为:18℃,平衡相对湿度为:65%。

作为优选,所述拉伸距离为:550mm,拉伸倍数为:3.5倍,热盘温度为:85℃,拉伸速度为:1000m/min,预定型温度为:160℃,烘燥温度为:210℃,锭速为:9000r/min。

作为优选,所述拉伸加捻机包括定型机构,所述定型机构包括预定型机构和位于预定型机构输出方向的烘燥机构。

作为优选,所述预定型机构包括筒体、进纱口、盖体、蒸汽进口、蒸汽喷管和蒸汽出口,所述筒体的下端敞开,所述筒体的上端设有进纱口,所述筒体上设有蒸汽进口,所述蒸汽进口上设有位于筒体内的蒸汽喷管,所述筒体的下端设有盖体,所述盖体与筒体之间通过摩擦力固定连接在一起,所述盖体的下端设有蒸汽出口,所述盖体的下端内设有过纱管,所述盖体的下端设有与过纱管连通的出纱口。

作为优选,所述烘燥机构包括保温壳体、加热盘管和防护管,所述保温壳体内设有防护管,所述保温壳体与防护管之间设有加热盘管。

作为优选,所述防护管为网状管体。

作为优选,还包括位于烘燥机构下方的风冷机构。

作为优选,所述风冷机构包括管体和若干吸风口,所述管体上设有均匀分布的通孔,所述管体的前后两侧均设有吸风口,所述吸风口呈喇叭状,前方的吸风口与后方的吸风口一一对应,所述吸风口的输出端与抽风机连通。

本发明的有益效果:本发明通过将原筒丝在一定的温湿度条件下平衡一定的时间,以减小或消除丝线内部的应力和内外层的不均匀,定型采用预定型和烘燥,提高拉伸丝性能稳定性和物理性能,提高定型效果,使拉伸丝的沸水收缩率达到最佳。与现有技术相比,能够提高市场的竞争力,提高产品质量。

风冷机构急速冷却拉伸丝,利用温度差进一步提高定型效果。

本发明的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

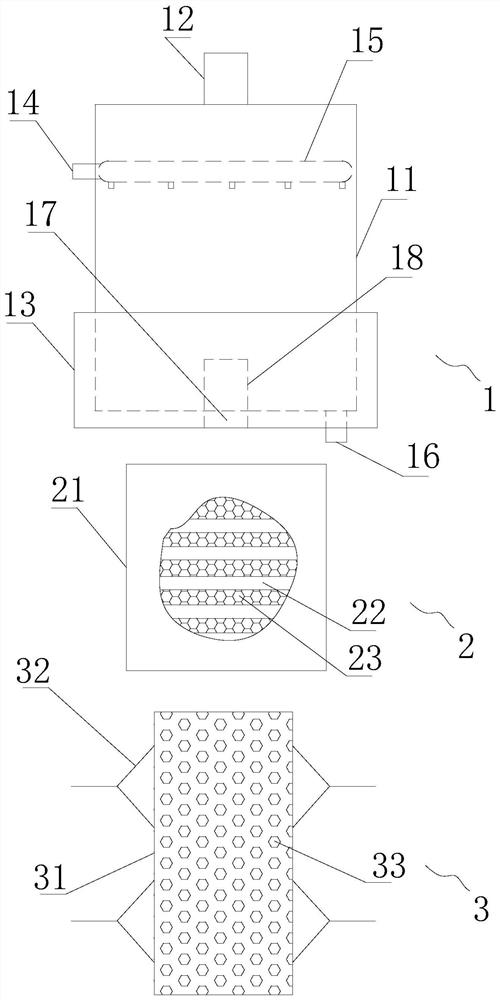

图1是定型机构的结构示意图。

图中:1-预定型机构、2-烘燥机构、3-风冷机构、11-筒体、12-进纱口、13-盖体、14-蒸汽进口、15-蒸汽喷管、16-蒸汽出口、17-出纱口、18-过纱管、21-保温壳体、22-加热盘管、23-防护管、31-管体、32-吸风口、33-通孔。

【具体实施方式】

实施例1

本发明一种环保再生高弹阳涤复合丝生产加捻工艺,包括以下步骤:

A)原筒丝上架:将原筒丝在一定的温湿度条件下平衡一定的时间后,然后放置在纱架上,平衡时间为:6h,平衡温度为:20℃,平衡相对湿度为:70%;

B)拉伸加捻:将原筒丝退绕的原丝通过拉伸加捻机进行拉伸加捻处理,拉伸加捻机的工艺参数为:拉伸距离为:500mm,拉伸倍数为:3倍,热盘温度为:80℃,拉伸速度为:900m/min,定型温度包括预定型温度和烘燥温度,预定型温度为:150℃,烘燥温度为:220℃,锭速为:10000r/min。

实施例2

本发明一种环保再生高弹阳涤复合丝生产加捻工艺,包括以下步骤:

A)原筒丝上架:将原筒丝在一定的温湿度条件下平衡一定的时间后,然后放置在纱架上,平衡时间为:7h,平衡温度为:18℃,平衡相对湿度为:65%;

B)拉伸加捻:将原筒丝退绕的原丝通过拉伸加捻机进行拉伸加捻处理,拉伸加捻机的工艺参数为:拉伸距离为:550mm,拉伸倍数为:3.5倍,热盘温度为:85℃,拉伸速度为:1000m/min,定型温度包括预定型温度和烘燥温度,预定型温度为:160℃,烘燥温度为:210℃,锭速为:9000r/min。

实施例3

本发明一种环保再生高弹阳涤复合丝生产加捻工艺,包括以下步骤:

A)原筒丝上架:将原筒丝在一定的温湿度条件下平衡一定的时间后,然后放置在纱架上,平衡时间为:8h,平衡温度为:15℃,平衡相对湿度为:60%;

B)拉伸加捻:将原筒丝退绕的原丝通过拉伸加捻机进行拉伸加捻处理,拉伸加捻机的工艺参数为:拉伸距离为:500mm,拉伸倍数为:4倍,热盘温度为:90℃,拉伸速度为:1100m/min,定型温度包括预定型温度和烘燥温度,预定型温度为:170℃,烘燥温度为:200℃,锭速为:8500r/min。

参阅图1,所述拉伸加捻机包括定型机构,所述定型机构包括预定型机构1和位于预定型机构1输出方向的烘燥机构2,所述预定型机构1包括筒体11、进纱口12、盖体13、蒸汽进口14、蒸汽喷管15和蒸汽出口16,所述筒体11的下端敞开,所述筒体11的上端设有进纱口12,所述筒体11上设有蒸汽进口14,所述蒸汽进口14上设有位于筒体11内的蒸汽喷管15,所述筒体11的下端设有盖体13,所述盖体13与筒体11之间通过摩擦力固定连接在一起,所述盖体13的下端设有蒸汽出口16,所述盖体13的下端内设有过纱管18,所述盖体13的下端设有与过纱管18连通的出纱口17,所述烘燥机构2包括保温壳体21、加热盘管22和防护管23,所述保温壳体21内设有防护管23,所述保温壳体21与防护管23之间设有加热盘管22,所述防护管23为网状管体,还包括位于烘燥机构2下方的风冷机构3,所述风冷机构3包括管体31和若干吸风口32,所述管体31上设有均匀分布的通孔33,所述管体31的前后两侧均设有吸风口32,所述吸风口32呈喇叭状,前方的吸风口32与后方的吸风口32一一对应,所述吸风口32的输出端与抽风机连通。

定型机构在工作过程中,拉伸丝经过预定型机构1加湿预定型,然后进入烘燥机构2烘干定型,然后通过风冷机构3迅速降温,最终完成定型。

上述实施例是对本发明的说明,不是对本发明的限定,任何对本发明简单变换后的方案均属于本发明的保护范围。