一种双面呢用转杯纱及其制备方法

文献发布时间:2023-06-19 18:27:32

技术领域

本发明属于纺纱技术与产品技术领域,涉及一种转杯纱及其制备方法,特别涉及一种双面呢用转杯纱及其制备方法。

背景技术

双面呢是指双面纯羊毛或双面羊毛混纺面料,主要原料有碳化羊毛、兔毛、羊绒等。双面呢具有保暖性好、轻薄、造型挺括、两面可穿、亲肤等优良可穿戴性能,因此,消费者对双面呢大衣青睐有加,近年来也呈现出供不应求的市场局面及前景。随着双面呢面料的流行,双面呢面料的危机也随着爆发,出现了羊毛供不应求的局面。

目前市场上常见的双面呢,主要是采用优质的羊毛、羊驼绒、羊绒等天然纤维或混合少量的化纤机织而成。双面呢面料对原料的要求较高,为使面料表面的绒毛牢固、不掉毛,要求纤维在纱线中结合牢度高,割绒后不易掉落,且为保证面料割绒后具有较好的起绒效果,还要求双面呢面料所用纬纱蓬松、柔软。由于双面呢面料表面的绒毛是通过割绒后纬纱产生的,因此,纺制其纬纱所用的原料一般为纤维长度较长的羊毛或羊绒。羊毛与羊绒都是天然动物类纤维,羊绒是一种比较珍贵的天然纤维,羊绒纤维细、强度大、光泽好,但产量少、价格昂贵;羊毛产量高、纤维长度分布范围广。但羊毛与羊绒相比,最明显的区别是羊毛纤维的细度明显大于羊绒的细度,羊毛纤维的平均细度范围为19~37μm,羊绒纤维的平均细度为15~18μm,特别是羊毛纤维的平均细度远大于羊绒纤维的平均细度,使得相同长度条件下羊毛纤维的纺纱难度大于羊绒纤维。一般来讲,精梳落毛属于短纤维,其长度与羊绒的长度处于同一长度分布区间,精梳落毛与羊绒的长度在38mm以下,属于短纤维纺纱。

现阶段,毛纤维纺纱可分为粗纺、半精纺与精纺三种系统,其中精纺主要针对纤维长度在120mm或以上的精梳毛,半精纺的纤维长度一般在55mm左右,粗纺的纤维长度一般为38mm以下的精梳落毛。无论那种系统的毛纤维纺纱,细纱成纱工序常采用的纺纱方式为环锭纺纱或走锭纺纱。特别是当用环锭纺纱或走锭纺纱纺羊毛纤维并用于双面呢织物时,由于羊毛纤维的平均细度较大,为保证割绒后羊毛在织物上的牢度、不易掉毛,并保证具有较好的起绒效果,所用羊毛的纤维的长度通常在55mm以上。其原因是保证双面呢面料割绒后具有较好起绒效果的关键是羊毛在纱线中具有较高的平行排列程度,割绒后纱线中的纤维能够露出织物表面,并且割绒后的绒毛长度整齐度好,分布均匀。但同时为了割绒后不掉毛,还要求纤维在纱线中的结合牢度较高。由于短羊毛纤维,特别是精梳落毛的纤维长度较短、纤维直径较大,用环锭纺纱或走锭纺纱纺制时,较小的捻度条件下,纤维不易内外转移,纤维在纱线中的牢度不够,割绒后极易掉毛,较大的捻度条件下,纤维在纱线中的平行排列程度不够,不易割绒,且割绒后不易起绒。

因此,如何利用精梳落毛纺制出高档双面呢面料是亟待解决的问题。

发明内容

本发明的目的是解决现有技术中存在的上述问题,提供一种双面呢用转杯纱及其制备方法。

为达到上述目的,本发明所采用的技术方案如下:

一种双面呢用转杯纱,由精梳落毛纤维和抗菌锦纶纤维混合纺制而成,双面呢用转杯纱中精梳落毛纤维和抗菌锦纶纤维的重量比例为70:30;

双面呢用转杯纱由芯层和外包缠纤维组成,芯层中精梳落毛纤维与纱轴之间的夹角为10~15度(芯层中精梳落毛纤维与纱轴之间的夹角不宜过大或过小,夹角太大会影响精梳落毛纤维在纱线中的平行排列程度;夹角太小,从技术手段上来说,较难实现,从纱线结构角度来看,夹角越小,纤维在纱线中结合程度越低,纱线的强力越低,夹角太小时较难满足后道织造的要求),芯层中锦纶纤维与纱轴的夹角为20~30度(芯层中锦纶纤维与纱轴的夹角影响纱线的强力、硬度等指标,夹角过小,纱线整体强力不够,夹角过大,纱线太硬,不利于起毛),外包缠纤维的总根数为150~200根/m,外包缠纤维中精梳落毛纤维的根数为30~50根/m,外包缠纤维中锦纶纤维的根数为120~150根/m。

对纤维在纱线中的平行排列程度影响最大的因素为纤维在纱线中的加捻程度,其中最能反应加捻程度的是捻回角β,其定义为把半径为r、具有一个捻回的纱条圆柱体展开,设此段纱条的捻度为Tt(捻/10cm),则纱条的捻回角可表示为tanβ=2πr/h,其中h为捻回螺旋线的螺距。由于捻回角和纱条的半径等指标相关,纱条半径不易测量,捻回角不易测量。且本发明的双面呢用转杯纱在相同的纺纱工艺条件下,与普通转杯纺纱工艺相比,特别是在相同的捻度条件下,纤维在纱线中的平行排列程度差别较大,用捻回角表示时不够直接,测量和计算也较为困难,因此本发明用纱线中纤维与纱轴之间的夹角表示其平行排列程度的大小。本发明测量纤维与纱轴之间夹角的方法为将纱线两端固定,施加0.5~1N的张力张紧,对张紧的纱线拍照,将得到的纱线图像进行处理,沿纱线的纵向中心线画出其纱轴的方向,由于纤维在纱线表面呈螺旋分布,沿螺旋线的方向可以画出纤维在纱体上的方向上的斜线,此斜线与纱轴之间的夹角即为纤维与纱轴之间的夹角。

作为优选的技术方案:

如上所述的一种双面呢用转杯纱,精梳落毛纤维的长度为30~38mm,直径为25~35μm;抗菌锦纶纤维的长度为30~38mm,直径为4~6μm。

如上所述的一种双面呢用转杯纱,双面呢用转杯纱的公制支数为15~20Nm,捻度为400~550捻/m。

如上所述的一种双面呢用转杯纱,精梳落毛的颜色为黑色,抗菌锦纶的颜色为白色。

本发明还提供如上所述的一种双面呢用转杯纱的制备方法,采用双分梳转杯纺技术,将精梳落毛纤维条和抗菌锦纶纤维条分别通过左喂给罗拉喂入和右喂给罗拉喂入,经左分梳辊和右分梳辊梳理后分别沿左输纤通道的左出纤口和右输纤通道的右出纤口喂入转杯内纺制得到双面呢用转杯纱;

以左出纤口中心点为起点,沿着平行于杯底的方向向纤维滑移面所作连线的最小距离为3~5mm,左出纤口中心点与纤维凝聚槽中心点之间的最小距离为20~22mm,以右出纤口中心点为起点,沿着平行于杯底的方向向纤维滑移面所作连线的最小距离为8~10mm,右出纤口中心点与纤维凝聚槽中心点之间的最小距离为15~17mm。

如上所述的一种双面呢用转杯纱的制备方法,转杯的直径为54mm,转杯的速度为30000~40000r/min,转杯内气流的负压大小为4000~5000Pa。

如上所述的一种双面呢用转杯纱及其纺制方法,精梳落毛纤维条的定量为20~25g/5m,抗菌锦纶纤维条的定量为20~25g/5m。

如上所述的一种双面呢用转杯纱的制备方法,左分梳辊的转速为6000~8000r/min,左分梳辊的型号为OS21或植针辊。

如上所述的一种双面呢用转杯纱的制备方法,右分梳辊的转速为6000~8000r/min,右分梳辊的型号为OK61或OK40。

本发明的原理如下:

纤维在纱线中的平行排列程度可用纤维在纱线中与纱轴的夹角大小表示,纤维与纱轴的夹角越小,纤维在纱线中的平行排列程度越大。除捻度的影响外,纺纱方式的不同也会对纤维中纱线中的平行排列程度产生影响,研究表明,在相同的捻系数条件下,走锭纺所纺纱线的纤维在纱线中的平行排列程度最大,其次为环锭纺,转杯纺由于气流的影响,纤维在纱线中的平行排列程度最差。因此,用转杯纺开发双面呢类面料所用纱时,为提高纤维在纱线中的平行排列程度,通常需要纱线具有较低的捻系数,但捻系数的降低会使纱线的强力降低,特别是做双面呢类面料用纱时,会极易出现掉毛现象。因此,为提高纱线的强力,同时保证纤维在纱线中的平行排列程度,用转杯纺纺制双面呢类面料用纱,所选用的原料一般为纤维长度在55mm以上长度的羊毛或者纤维细度在15~18μm的羊绒。

转杯纺纱时,除捻系数会对纤维在纱线中的平行排列程度有影响以外,输纤通道的出纤口与纤维滑移面之间的距离以及与纤维凝聚槽之间的距离也是重要的影响因素之一。其原理为:转杯成纱时,纤维在气流的作用下从输纤通道的出纤口喂入,首先要经过纤维滑移面(或称为转杯内壁)才能到达纤维凝聚槽,由于纤维滑移面的表面线速度远远高于输纤通道内气流的速度,因此纤维滑移面与纤维之间具有一定的速度差,当纤维碰到纤维滑移面时会被纵向拉伸伸直,使得纤维能够在转杯凝聚槽内平行排列;同时,由于纤维自出纤口向纤维滑移面运动的路径上会受到转杯内螺旋负压气流的作用,使得部分纤维在成纱过程中包缠在纱线的外表面形成包缠纤维,因此转杯纱呈现出一种具有中间芯层和外包缠层的分层结构。其中,出纤口与纤维滑移面的距离、转杯的速度、转杯内负压气流的状况及大小会直接影响纤维在芯层中的平行排列程度及形成外包缠纤维的数量。

双分梳转杯纺技术是近年来发展起来的转杯纺纱技术,双分梳转杯纺的原理是将相同或不同的原料由两个不同的喂给罗拉喂入,经左右两个不同的分梳辊梳理,并分别经左右两个输纤通道喂入转杯内成纱,双分梳转杯纺技术在纺制段彩纱、竹节纱、混纺纱等花式纱线方面具有较大的优势,利用双分梳转杯纺技术所纺转杯纱,经不同输纤通道喂入的纤维在纱线内部的均匀分布程度及状态与传统转杯纺相比均会有所差异,纱线的结构也会有所不同。由于现有双分梳转杯纺技术所用左右两个输纤通道的出纤口只是两者之间具有一定的角度,但不同出纤口与纤维凝聚槽和纤维滑移面的距离相同且和传统转杯纺技术差别不大,使得经不同输纤通道喂入的纤维在纱线的横向及纵向方向分布均匀度会有所差异,两种纤维在纱线纵向方向上的平行排列程度以及形成外包缠纤维的数量却差异不大。因此利用双分梳转杯纺技术所纺的转杯纱与传统转杯纺技术相比,虽然纤维在纱线内部的分布及纱线的结构有所不同,但纤维在纱线内部的伸直平行度差异不大。经实验验证,在转杯速度均为40000r/min,转杯直径54mm,纺制10英支,捻度为450捻/m的转杯棉纱的实验条件下,传统转杯纺技术输纤通道的出纤口的中心点与纤维滑移面之间一杯底平行的最小距离为a,与纤维凝聚槽中心线之间的最小距离为b,通过改变双分梳及传统转杯纺出纤口的位置,测得所纺转杯纱中纤维与纱轴的夹角整体分布范围与外包缠纤维根数范围分别如下表所示:

从上表中的实验数据可知,无论是对传统转杯纺而言还是对双分梳转杯纺而言,出纤口与纤维滑移面和纤维凝聚槽之间的距离可对纤维在纱线中的平行排列程度和包缠纤维根数产生影响,且影响的规律是一致的。当距离a较小时,纤维的平行排列程度较高,外包缠纤维的数量也相对较少,使得所纺的转杯纱虽然更加柔软蓬松,但强力较低,用于织造双面呢面料时极易断头,且面料割绒后纤维在面料中的结合牢度小,易掉毛;当距离a较大时,纤维在纱线中平行排列程度较小,外包缠纤维的数量较多,虽然纱线的强力提高,但纱线硬挺,割绒后不易起绒。

本发明的双面呢用转杯纱,用双分梳转杯纺的技术进行纺制,精梳落毛和抗菌锦纶分别通过双分梳转杯纺纱器不同的喂给罗拉喂入,并分别梳理和输送至转杯内,其中精梳落毛所经输纤通道的出纤口距离转杯内纤维滑移面距离较小,为3~5mm,与纤维凝聚槽之间的距离较大,为20~22mm;抗菌锦纶所经输纤通道的出纤口距离转杯内纤维滑移面距离较大,为8~10mm,与纤维凝聚槽之间的距离较小,为15~17mm。精梳落毛纤维所经过的出纤口距离转杯纤维滑移面距离小,精梳落毛纤维会提前受到纤维滑移面的加速作用,且加速时间长,使得精梳落毛纤维在纤维凝聚槽内具有较好的伸直平行度,且由于精梳落毛的出纤口与纤维滑移面之间的距离较小,使得精梳落毛在纱线中大多数以与纱轴平行状态分布在纱线的芯层,其精梳落毛在芯层与纱轴的夹角整体分布范围为10~15度,以外包缠状态存在的精梳落毛纤维的根数较少,以外包缠纤维状态存在的精梳落毛的纤维根数为30~50根/m;抗菌锦纶所经过的出纤口距离转杯滑移面的距离较大,抗菌锦纶的在纱线中的螺旋程度较大,纱线芯层中,抗菌锦纶与纱轴之间的夹角整体分布范围为20~30度,外包缠纤维中抗菌锦纶的数量较多,为120~150根/m。因此,本发明的双面呢用转杯纱的纺制方法所纺的精梳落毛与抗菌锦纶转杯纱,精梳落毛在纱线中的平行排列程度较高,能够作为满足双面呢面料纬纱用纱线的要求,且抗菌锦纶为所纺制的转杯纱提供了必要的强力,外包缠纤维也使得精梳落毛纤维与抗菌锦纶纤维之间的结合牢度较高,因此本发明的双面呢用转杯纱的纺制方法,解决了无论是现有传统转杯纺技术还是双分梳转杯纺技术无法利用精梳落毛纺制双面呢面料用转杯纱的难题。

本发明的双面呢用转杯纱,所用原料为精梳落毛与抗菌锦纶,原料成本低,纱线中精梳落毛纤维的平行排列程度高,且纤维在纱线中的结合牢度大,能够充分满足双面呢面料用纬纱的要求,割绒后起绒效果好,不易掉毛,且由于是羊毛和抗菌锦纶的混纺,纱线的抗菌效果好,能够有效解决毛类面料容易滋生细菌的问题。本发明的双面呢用转杯纱的制备方法,采用双分梳转杯纺技术实现,纺纱工艺简单易实现,且纱线产量高,克服了现有环锭纺纱或走锭纺纱技术不能将精梳落毛纺制成高档双面呢的限制,扩大了转杯纺的适用范围,增强了企业效益。

有益效果

(1)本发明的一种双面呢用转杯纱的制备方法,采用双分梳转杯纺技术实现,纺纱工艺简单易实现,且纱线产量高,克服了现有环锭纺纱或走锭纺纱技术不能将精梳落毛纺制成高档双面呢的限制,扩大了转杯纺的适用范围,增强了企业效益;

(2)本发明的一种双面呢用转杯纱,所用原料为精梳落毛与抗菌锦纶,原料成本低,纱线中精梳落毛纤维的平行排列程度高,且纤维在纱线中的结合牢度大,能够充分满足双面呢面料用纬纱的要求,割绒后起绒效果好,不易掉毛,且由于是羊毛和抗菌锦纶的混纺,纱线的抗菌效果好,能够有效解决毛类面料容易滋生细菌的问题。

附图说明

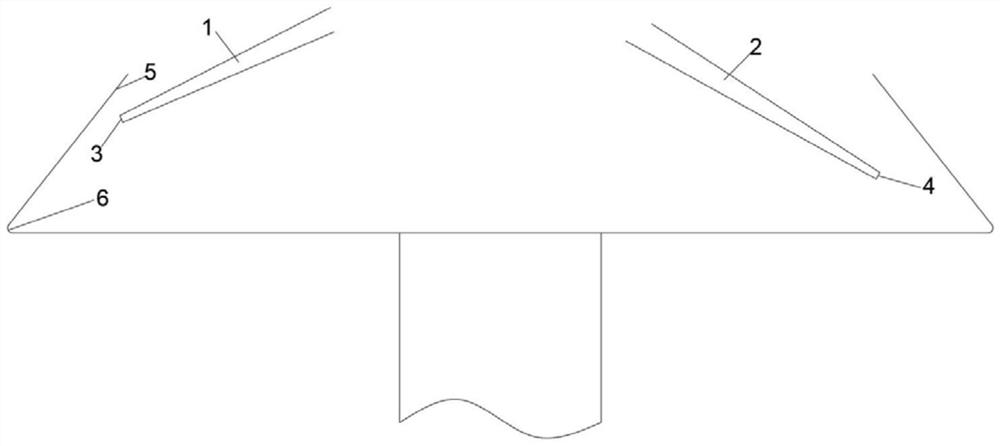

图1为本发明的输纤通道位置示意图;

图中:1-左输纤通道,2-右输纤通道,3-左出纤口,4—右出纤口,5-纤维滑移面,6-纤维凝聚槽。

具体实施方式

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

实施例1

一种双面呢用转杯纱的制备方法,具体如下:

(1)采用双分梳转杯纺技术,先将黑色的精梳落毛纤维条和白色的抗菌锦纶纤维条分别通过左喂给罗拉喂入和右喂给罗拉喂入;

其中,精梳落毛纤维的长度为30mm,直径为35μm;抗菌锦纶纤维的长度为35mm,直径为4μm;精梳落毛纤维条的定量为20g/5m,抗菌锦纶纤维条的定量为25g/5m;

(2)将步骤(1)中的物料(精梳落毛纤维和抗菌锦纶纤维)分别通过左分梳辊(转速为6000r/min,型号为OS21)和右分梳辊(转速为6000r/min,型号为OK61)进行梳理;

(3)如图1所示,将经步骤(2)梳理后的物料分别沿左输纤通道1的左出纤口3和右输纤通道2的右出纤口4喂入直径为54mm的转杯内;

其中,以左出纤口3中心点为起点,沿着平行于杯底的方向向纤维滑移面5所作连线的最小距离为3mm,左出纤口3中心点与纤维凝聚槽6中心点之间的最小距离为22mm,以右出纤口4中心点为起点,沿着平行于杯底的方向向纤维滑移面5所作连线的最小距离为8mm,右出纤口4中心点与纤维凝聚槽6中心点之间的最小距离为17mm;

(4)将步骤(3)中的物料在转杯内进行纺制,得到公制支数为15Nm,捻度为400捻/m的双面呢用转杯纱;

其中,转杯的速度为30000r/min,转杯内气流的负压大小为5000Pa。

制得的双面呢用转杯纱由芯层和外包缠纤维组成;双面呢用转杯纱中精梳落毛纤维和抗菌锦纶纤维的重量比例为70:30;芯层中精梳落毛纤维与纱轴之间的夹角为10~12度,芯层中锦纶纤维与纱轴的夹角为20~25度;外包缠纤维的总根数为180根/m,外包缠纤维中精梳落毛纤维的根数为40根/m,外包缠纤维中锦纶纤维的根数为140根/m。

对比例1

一种转杯纱的制备方法,具体步骤基本同实施例1,不同之处在于步骤(3)中以左出纤口3中心点为起点,沿着平行于杯底的方向向纤维滑移面5所作连线的最小距离为8mm,左出纤口3中心点与纤维凝聚槽6中心点之间的最小距离为17mm,以右出纤口4中心点为起点,沿着平行于杯底的方向向纤维滑移面5所作连线的最小距离为8mm,右出纤口4中心点与纤维凝聚槽6中心点之间的最小距离为17mm。

制得的转杯纱由芯层和外包缠纤维组成;转杯纱中精梳落毛纤维和抗菌锦纶纤维的重量比例为70:30;芯层中精梳落毛纤维与纱轴之间的夹角为20~25度,芯层中锦纶纤维与纱轴的夹角为20~25度;外包缠纤维的总根数为200根/m,外包缠纤维中精梳落毛纤维的根数为60根/m,外包缠纤维中锦纶纤维的根数为140根/m。

将对比例1与实施例1进行对比,可以看出对比例1转杯纱的芯层中精梳落毛纤维与纱轴之间的夹角大于实施例1,精梳落毛纤维在纱线中的伸直平行度不如实施例1,外包缠纤维中精梳落毛纤维的根数比实施例1多,使得对比例1精梳落毛纤维与抗菌锦纶纤维之间的结合更为紧密,所纺的纱线较硬,不易割绒,且割绒后不易起绒,不适用于纺制双面呢面料。

实施例2

一种双面呢用转杯纱的制备方法,具体如下:

(1)采用双分梳转杯纺技术,先将黑色的精梳落毛纤维条和白色的抗菌锦纶纤维条分别通过左喂给罗拉喂入和右喂给罗拉喂入;

其中,精梳落毛纤维的长度为38mm,直径为25μm;抗菌锦纶纤维的长度为38mm,直径为5μm;精梳落毛纤维条的定量为25g/5m,抗菌锦纶纤维条的定量为20g/5m;

(2)然后将步骤(1)中的物料(精梳落毛纤维和抗菌锦纶纤维)分别通过左分梳辊(转速为8000r/min,型号为OS21)和右分梳辊(转速为8000r/min,型号为OK61)进行梳理;

(3)如图1所示,将经步骤(2)梳理后的物料分别沿左输纤通道1的左出纤口3和右输纤通道2的右出纤口4喂入直径为54mm的转杯内;

其中,以左出纤口3中心点为起点,沿着平行于杯底的方向向纤维滑移面5所作连线的最小距离为5mm,左出纤口3中心点与纤维凝聚槽6中心点之间的最小距离为20mm,以右出纤口4中心点为起点,沿着平行于杯底的方向向纤维滑移面5所作连线的最小距离为10mm,右出纤口4中心点与纤维凝聚槽6中心点之间的最小距离为15mm;

(4)将步骤(3)中的物料在转杯内进行纺制,得到公制支数为18Nm,捻度为450捻/m的双面呢用转杯纱;

其中,转杯的速度为40000r/min,转杯内气流的负压大小为4000Pa。

制得的双面呢用转杯纱由芯层和外包缠纤维组成;双面呢用转杯纱中精梳落毛纤维和抗菌锦纶纤维的重量比例为70:30;芯层中精梳落毛纤维与纱轴之间的夹角为10~14度,芯层中锦纶纤维与纱轴的夹角为23~28度;外包缠纤维的总根数为170根/m,外包缠纤维中精梳落毛纤维的根数为35根/m,外包缠纤维中锦纶纤维的根数为135根/m。

实施例3

一种双面呢用转杯纱的制备方法,具体如下:

(1)采用双分梳转杯纺技术,先将黑色的精梳落毛纤维条和白色的抗菌锦纶纤维条分别通过左喂给罗拉喂入和右喂给罗拉喂入;

其中,精梳落毛纤维的长度为32mm,直径为32μm;抗菌锦纶纤维的长度为30mm,直径为6μm;精梳落毛纤维条的定量为21g/5m,抗菌锦纶纤维条的定量为21g/5m;

(2)然后将步骤(1)中的物料(精梳落毛纤维和抗菌锦纶纤维)分别通过左分梳辊(转速为6500r/min,型号为OS21)和右分梳辊(转速为6500r/min,型号为OK61)进行梳理;

(3)如图1所示,将经步骤(2)梳理后的物料分别沿左输纤通道1的左出纤口3和右输纤通道2的右出纤口4喂入直径为54mm的转杯内;

其中,以左出纤口3中心点为起点,沿着平行于杯底的方向向纤维滑移面5所作连线的最小距离为3.5mm,左出纤口3中心点与纤维凝聚槽6中心点之间的最小距离为20.5mm,以右出纤口4中心点为起点,沿着平行于杯底的方向向纤维滑移面5所作连线的最小距离为9.5mm,右出纤口4中心点与纤维凝聚槽6中心点之间的最小距离为15.5mm;

(4)将步骤(3)中的物料在转杯内进行纺制,得到公制支数为16Nm,捻度为420捻/m的双面呢用转杯纱;

其中,转杯的速度为38000r/min,转杯内气流的负压大小为4200Pa。

制得的双面呢用转杯纱由芯层和外包缠纤维组成;双面呢用转杯纱中精梳落毛纤维和抗菌锦纶纤维的重量比例为70:30;芯层中精梳落毛纤维与纱轴之间的夹角为11~13度,芯层中锦纶纤维与纱轴的夹角为22~26度;外包缠纤维的总根数为175根/m,外包缠纤维中精梳落毛纤维的根数为38根/m,外包缠纤维中锦纶纤维的根数为137根/m。

实施例4

一种双面呢用转杯纱的制备方法,具体如下:

(1)采用双分梳转杯纺技术,先将黑色的精梳落毛纤维条和白色的抗菌锦纶纤维条分别通过左喂给罗拉喂入和右喂给罗拉喂入;

其中,精梳落毛纤维的长度为34mm,直径为30μm;抗菌锦纶纤维的长度为32mm,直径为5.5μm;精梳落毛纤维条的定量为23g/5m,抗菌锦纶纤维条的定量为23g/5m;

(2)然后将步骤(1)中的物料(精梳落毛纤维和抗菌锦纶纤维)分别通过左分梳辊(转速为7500r/min,型号为植针辊)和右分梳辊(转速为7500r/min,型号为OK40)进行梳理;

(3)如图1所示,将经步骤(2)梳理后的物料分别沿左输纤通道1的左出纤口3和右输纤通道2的右出纤口4喂入直径为54mm的转杯内;

其中,以左出纤口3中心点为起点,沿着平行于杯底的方向向纤维滑移面5所作连线的最小距离为4.5mm,左出纤口3中心点与纤维凝聚槽6中心点之间的最小距离为21.5mm,以右出纤口4中心点为起点,沿着平行于杯底的方向向纤维滑移面5所作连线的最小距离为8.5mm,右出纤口4中心点与纤维凝聚槽6中心点之间的最小距离为16mm;

(4)将步骤(3)中的物料在转杯内进行纺制,得到公制支数为20Nm,捻度为550捻/m的双面呢用转杯纱;

其中,转杯的速度为32000r/min,转杯内气流的负压大小为4800Pa。

制得的双面呢用转杯纱由芯层和外包缠纤维组成;双面呢用转杯纱中精梳落毛纤维和抗菌锦纶纤维的重量比例为70:30;芯层中精梳落毛纤维与纱轴之间的夹角为13~15度,芯层中锦纶纤维与纱轴的夹角为25~30度;外包缠纤维的总根数为190根/m,外包缠纤维中精梳落毛纤维的根数为40根/m,外包缠纤维中锦纶纤维的根数为150根/m。

实施例5

一种双面呢用转杯纱的制备方法,具体如下:

(1)采用双分梳转杯纺技术,先将黑色的精梳落毛纤维条和白色的抗菌锦纶纤维条分别通过左喂给罗拉喂入和右喂给罗拉喂入;

其中,精梳落毛纤维的长度为35mm,直径为28μm;抗菌锦纶纤维的长度为35mm,直径为4.8μm;精梳落毛纤维条的定量为24g/5m,抗菌锦纶纤维条的定量为24g/5m;

(2)然后将步骤(1)中的物料(精梳落毛纤维和抗菌锦纶纤维)分别通过左分梳辊(转速为7800r/min,型号为植针辊)和右分梳辊(转速为7800r/min,型号为OK40)进行梳理;

(3)如图1所示,将经步骤(2)梳理后的物料分别沿左输纤通道1的左出纤口3和右输纤通道2的右出纤口4喂入直径为54mm的转杯内;

其中,以左出纤口3中心点为起点,沿着平行于杯底的方向向纤维滑移面5所作连线的最小距离为4mm,左出纤口3中心点与纤维凝聚槽6中心点之间的最小距离为21mm,以右出纤口4中心点为起点,沿着平行于杯底的方向向纤维滑移面5所作连线的最小距离为9mm,右出纤口4中心点与纤维凝聚槽6中心点之间的最小距离为16mm;

(4)将步骤(3)中的物料在转杯内进行纺制,得到公制支数为17Nm,捻度为440捻/m的双面呢用转杯纱;

其中,转杯的速度为35000r/min,转杯内气流的负压大小为4500Pa。

制得的双面呢用转杯纱由芯层和外包缠纤维组成;双面呢用转杯纱中精梳落毛纤维和抗菌锦纶纤维的重量比例为70:30;芯层中精梳落毛纤维与纱轴之间的夹角为10~14度,芯层中锦纶纤维与纱轴的夹角为23~28度;外包缠纤维的总根数为190根/m,外包缠纤维中精梳落毛纤维的根数为50根/m,外包缠纤维中锦纶纤维的根数为140根/m。

实施例6

一种双面呢用转杯纱的制备方法,具体如下:

(1)采用双分梳转杯纺技术,先将黑色的精梳落毛纤维条和白色的抗菌锦纶纤维条分别通过左喂给罗拉喂入和右喂给罗拉喂入;

其中,精梳落毛纤维的长度为36mm,直径为26μm;抗菌锦纶纤维的长度为36mm,直径为5.2μm;精梳落毛纤维条的定量为22g/5m,抗菌锦纶纤维条的定量为22g/5m;

(2)然后将步骤(1)中的物料(精梳落毛纤维和抗菌锦纶纤维)分别通过左分梳辊(转速为7000r/min,型号为植针辊)和右分梳辊(转速为7000r/min,型号为OK40)进行梳理;

(3)如图1所示,将经步骤(2)梳理后的物料分别沿左输纤通道1的左出纤口3和右输纤通道2的右出纤口4喂入直径为54mm的转杯内;

其中,以左出纤口3中心点为起点,沿着平行于杯底的方向向纤维滑移面5所作连线的最小距离为4mm,左出纤口3中心点与纤维凝聚槽6中心点之间的最小距离为21mm,以右出纤口4中心点为起点,沿着平行于杯底的方向向纤维滑移面5所作连线的最小距离为9mm,右出纤口4中心点与纤维凝聚槽6中心点之间的最小距离为16.5mm;

(4)将步骤(3)中的物料在转杯内进行纺制,得到公制支数为19Nm,捻度为500捻/m的双面呢用转杯纱;

其中,转杯的速度为36000r/min,转杯内气流的负压大小为4600Pa。

制得的双面呢用转杯纱由芯层和外包缠纤维组成;双面呢用转杯纱中精梳落毛纤维和抗菌锦纶纤维的重量比例为70:30;芯层中精梳落毛纤维与纱轴之间的夹角为12~14度,芯层中锦纶纤维与纱轴的夹角为24~30度;外包缠纤维的总根数为195根/m,外包缠纤维中精梳落毛纤维的根数为45根/m,外包缠纤维中锦纶纤维的根数为150根/m。