一种气流纺竹节纱及其生产方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及纺织技术领域,尤其涉及一种气流纺竹节纱及其生产方法。

背景技术

竹节纱特征是具有粗细分布不均匀的外观,是花式纱中种类最多的一种。竹节纱在各类面料的生产中应用非常广泛,符合当前的流行趋势而广为流行,竹节纱品种多,适用范围广。

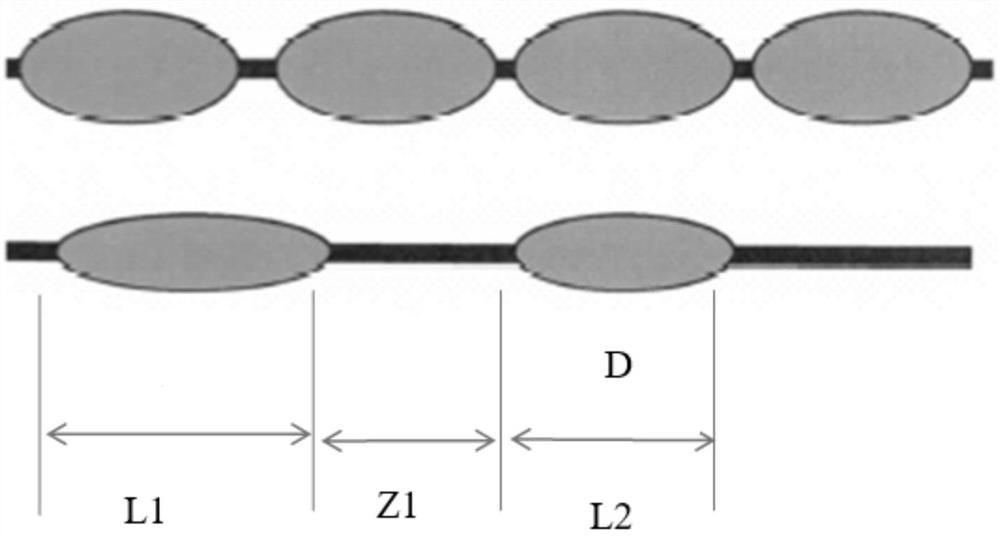

一般来说,按竹节纱纺纱形式分有气流纺竹节纱和环锭纺竹节纱。环锭纺竹节纱存在自络生产效率低,在竹节处易断头等问题,而气流纺竹节纱直接将纤维在高速回转的纺纱杯内凝聚加捻输出成纱,避免了自络工序易断头、效率低的问题。但气流纺竹节纱与环锭纺竹节纱外观不同(见下图1、图2),在生产中存在接不上头、成纱强力低、竹节参数规格设计与要求不符等问题。

发明内容

本发明所要解决的技术问题是:如何通过气流纺获取纱强度好、竹节规格满足需求的竹节纱。

为解决上述技术问题,本发明提出了一种气流纺竹节纱及其生产方法。

本发明提出一种气流纺竹节纱的生产方法,以棉纤维为原料,依次通过清花、梳棉工序、并条工序和气流纺工序生产得到;所述气流纺工序中,竹节纱支数为8S-30S,捻度为600-1050捻/米,纺杯速度为82000-133000rpm、分梳辊速度为8500-8700rpm。

进一步的,所述气流纺工序中,加装Fancynation模块,进行花式效果设计,基纱长度10-70cm,竹节长度7-18cm,竹节倍数1.3-2.5倍,竹节粗度增量值是竹节倍数的1.3-1.5倍。

进一步的,花式效果设计可通过柱形直方图调整基纱、竹节和竹节倍数在不同范围内的占比,可通过花色控制器统计不同竹节倍数在不同长度的个数。

优选的,纺杯型号T 633BD,阻捻头为K4阻捻头。

本发明与现有技术对比的有益效果包括:本发明采用棉纤维为原料,依次经清梳联、并条和气流纺工序得到气流纺竹节纱;特别是在气流纺纱工序中,竹节纱支数为8S-30S,捻度为600-1050捻/米,纺杯速度为82000-133000rpm、分梳辊速度为8500-8700rpm,得到的气流纺竹节纱的基纱长度10-70cm,竹节长度7-18cm,竹节倍数1.3-2.5倍。该竹节纱成纱强力高,满足客户竹节规格需求。

附图说明

图1为环锭纺竹节纱外观参数;D为竹节的直径,L1/L2/L3分别为3种竹节的长度,Z1/Z2为基纱段的长度;

图2为气流纺竹节纱外观参数;D为竹节的直径,L1/L2分别为2种竹节的长度,Z1为基纱段的长度。

具体实施方式

本具体实施方式提出一种气流纺竹节纱的生产方法,以棉纤维为原料,依次通过清花、梳棉工序、并条工序和气流纺工序生产得到;

所述气流纺工序中,竹节纱支数为8S-30S,捻度为600-1050捻/米,纺杯速度为82000-133000rpm、分梳辊速度为8500-8700rpm,得到的气流纺竹节纱的基纱长度10-70cm,竹节长度7-18cm,竹节倍数1.3-2.5倍。纺杯型号T 633BD,阻捻头为K4阻捻头。

下面具体描述本发明的优选实施例阐释本发明的原理,并非用于限定本发明的范围。

实施例1

一种气流纺竹节纱,以棉纤维为原料,通过以下工序步骤进行生产:

(1)清梳工序

清花工序落棉率控制在2.5%以内。梳棉工序加装固定盖板,车肚落棉率2%以内,盖板花率2.5%以内。梳棉定量为40g/5m,出条速度为100m/min。

(2)并条工序

并条经二道并合,并条定量27g/5米,采用自调匀整并条机,匀整检测点7。

(3)气流纺工序

气流纺在赐来福Autocoro全自动气流纺机上生产,生产过程中控制电清切疵和断头率,气流纺捻度为600捻/米,纺杯速度为82000rpm、分梳辊速度为8700rpm,通过柱形直方图调整基纱、竹节和竹节倍数在不同范围内的占比,基纱长度10-58cm,其中14.8-19.6cm占比11.9%,19.6-24.4cm占比10.5%,29.2-34cm占比16.2%,53.2-58cm占比33.3%;竹节长度7-18cm,其中8.1-9.2cm占比29%,12.5-13.6cm占比39%,13.6-14.7cm占比19%;竹节粗度增量值是竹节倍数的1.5倍,粗度增量值102%-104%,最大纱支119.4tex,最小纱支59.2tex;纺杯使用T 633BD型号,阻捻盘配套纺杯使用A-31SL型号,阻捻头使用K4阻捻头,生产出号数为73.9tex,支数为8支的单纱,该单纱即为气流纺竹节纱。

实施例2

在气流纺工序中,气流纺捻度1050捻/米,纺杯速度为132000rpm、分梳辊速度为8700rpm,基纱长度30-70cm,竹节长度7-12cm,粗度增量值125%-153%,最大纱支39.8tex,最小纱支16.3tex其他工序参数同实施例1,生产出号数为19.7tex,支数为30支的单纱。

对比例1

在气流纺工序中中,气流纺捻度为650捻/米,纺杯速度78000rpm,竹节粗度增量值是竹节倍数的1.7倍,粗度增量值为128%-150%,最大纱支133tex,最小纱支55.4tex,其他工序参数同实施例1,生产出号数为73.9tex,支数为8支的单纱。

性能测试

根据纺织领域的常规方法或国家标准对实施例1~2和对比例1-2生产出气流纺竹节纱进行相关性能的测试,相关测试结果如下表1所示。

表1实施例1-2和对比例1-2生产出气流纺竹节纱的测试结果

由上表1的数据可知,实施例1-2中得到的气流纺竹节纱的品质较好,竹节规格满足客户需求,强力满足生产需求,生产过程中断头正常。

以上未涉及之处,适用于现有技术。虽然已经通过示例对本发明的一些特定实施例进行了详细说明,但是本领域的技术人员应该理解,以上示例仅是为了进行说明,而不是为了限制本发明的范围,本发明所属技术领域的技术人员可以对所描述的具体实施例来做出各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的方向或者超越所附权利要求书所定义的范围。本领域的技术人员应该理解,凡是依据本发明的技术实质对以上实施方式所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围。