特种纱线纺制方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明涉及特种纱线纺制方法,具体涉及强捻筒纱和低捻筒纱的纺制方法。

背景技术

强捻/低捻单纱一直是纺织行业内的特种纱线,其强捻纱面料光滑平整挺括、低捻纱面料手感柔软亲肤,长期以来此两类品种深受市场认可,但是两种纱线的传统加工方法均是在细纱机上实现捻度(用纱线上每10cm存在的扭曲回转数量来表征)的调整,其弊端在于:A、对于强捻纱,纱线捻回多,细纱前罗拉速度极低、产量不高,导致强捻纱的生产效率不高、用工多,同时强捻纱需要高温蒸汽定型定捻,能耗高;筒纱退捻结头水平要求高,结头质量难以保证;B、对于低捻纱,由于低捻纱捻度很低,导致纱体强力不足,在纺制过程中断头频繁,产品质量难以保证、生产过程也难以维持。

综上,强捻纱、弱捻纱是纺纱厂低效、高能耗、低产出的两类典型特种纱线品种,如何提升效率、降低能耗是强捻纱、弱捻纱生产过程中亟待解决的问题。

发明内容

本发明所要解决的技术问题在于提供一种特种纱线纺制方法,能够利用纺织行业现有设备生产强捻纱或弱捻纱,产品质量稳定,生产效率高,节能降耗效果明显。

为解决上述技术问题,本发明的特种纱线纺制方法,包括以下步骤:

A、使用细纱机生产常规捻度管纱;

B、使用络筒机将步骤A所得管纱连接制成筒纱;

C、使用倍捻机将步骤B所得筒纱加工为强捻新筒纱或低捻新筒纱。

优选的,所述的特种纱线纺制方法,包括以下步骤:

A、使用细纱机生产常规捻度管纱

将粗纱条喂入细纱牵伸罗拉系统牵伸成细纱,细纱通过细纱机导纱钩在钢丝圈的高速回转下加上捻回形成具有捻度的细纱,生产常规捻度的管纱,所得管纱捻系数介于470~300之间。

B、使用络筒机将步骤A所得管纱连接制成筒纱

步骤A所得常规捻度管纱通过络筒机的退绕张力器、电子清纱空气捻接器系统,最终在槽筒表面沟槽的带动下均匀卷绕在筒管上形成常规捻度筒纱;所述常规捻度筒纱的捻系数介于470~300之间。

C、使用倍捻机加工强捻新筒纱或低捻新筒纱

步骤B所得常规捻度筒纱放入倍捻机桶罐中,执行以下步骤之一:

C1、同向退绕继续增加捻度,增加捻度的筒纱经过倍捻机导纱钩,在数字卷绕槽筒的引导下重新卷绕成新筒纱;所得新筒纱为强捻筒纱,其捻系数高于470;

C2、反向退绕降低捻度,降低捻度的筒纱进过倍捻机导纱钩,在数字卷绕槽筒的引导下重新卷绕成新筒纱;所得新筒纱为低捻筒纱,其捻系数低于300。

优选的,所述的特种纱线纺制方法,包括以下步骤:

A、使用细纱机生产常规捻度管纱

以棉纤维为原料,制备粗纱条,将所得粗纱条喂入细纱牵伸罗拉系统牵伸成细纱,细纱通过细纱机导纱钩在钢丝圈的高速回转下加上捻回形成具有捻度的细纱,得到捻系数为450的管纱。

B、使用络筒机将步骤A所得管纱连接制成筒纱

步骤A所得管纱通过络筒机的退绕张力器、电子清纱空气捻接器系统,最终在槽筒表面沟槽的带动下均匀卷绕在筒管上形成筒纱。

C、使用倍捻机加工强捻新筒纱

步骤B所得常规捻度筒纱放入倍捻机桶罐中,执行以下步骤:

C1、同向退绕继续增加捻度,增加捻度的筒纱经过倍捻机导纱钩,在数字卷绕槽筒的引导下重新卷绕成新筒纱;所得新筒纱为捻系数650的强捻筒纱。

优选的,所述的特种纱线纺制方法,包括以下步骤:

A、使用细纱机生产常规捻度管纱

以棉纤维为原料,制备粗纱条,将所得粗纱条喂入细纱牵伸罗拉系统牵伸成细纱,细纱通过细纱机导纱钩在钢丝圈的高速回转下加上捻回形成具有捻度的细纱,生产常规捻度的管纱,所得管纱捻系数为350。

B、使用络筒机将步骤A所得管纱连接制成筒纱

步骤A所得常规捻度管纱通过络筒机的退绕张力器、电子清纱空气捻接器系统,最终在槽筒表面沟槽的带动下均匀卷绕在筒管上形成常规捻度筒纱;所述常规捻度筒纱的捻系数介于470~300之间。

C、使用倍捻机加工强捻新筒纱

步骤B所得常规捻度筒纱放入倍捻机桶罐中,执行以下步骤:

C2、反向退绕降低捻度,降低捻度的筒纱进过倍捻机导纱钩,在数字卷绕槽筒的引导下重新卷绕成新筒纱;所得新筒纱为低捻筒纱,其捻系数240。

本发明利用纺股线的倍捻机设备来加工单纱筒纱,在单纱捻回方向继续增加捻度可以生产强捻单纱、在单纱捻回反方向增加捻度可以生产低捻单纱,同时倍捻机加工的对象是常规捻度单纱筒纱,可以避开强捻单纱结头的质量缺陷,也避开了低捻纱车速低、易断头的生产难题,所得产品质量稳定;由于减少了断头等故障,使生产过程保持顺畅,生产效率得到提高,节能降耗效果明显。

附图说明

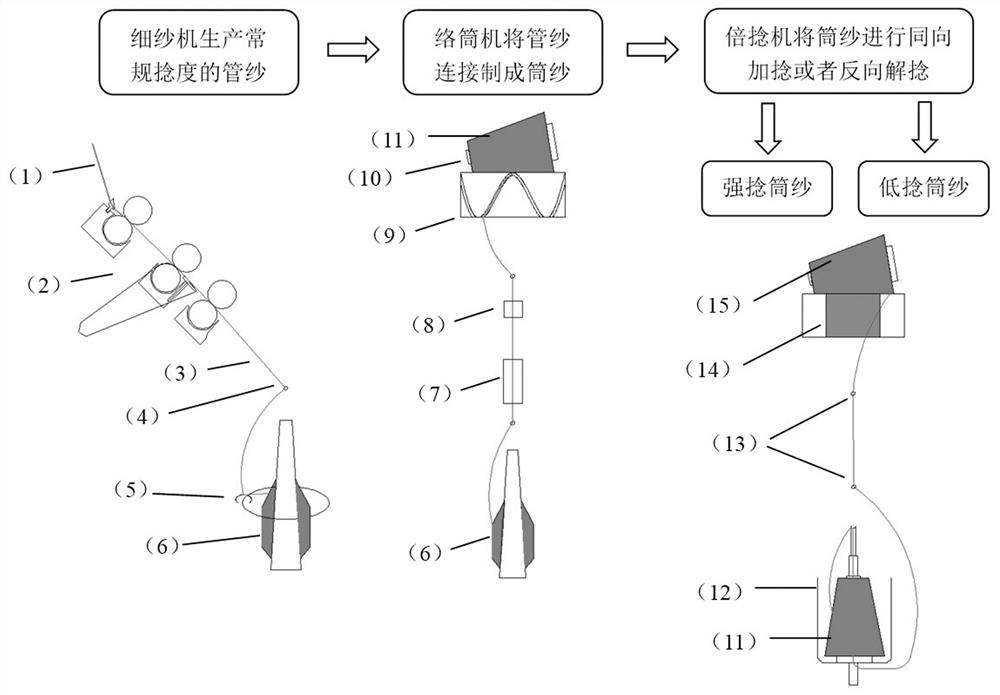

图1是本发明的生产流程示意图。

具体实施方式

以下结合附图对本发明的具体实施方式作进一步说明。

如图1可见,本发明的特种纱线纺制方法包括以下步骤:

A、使用细纱机生产常规捻度管纱

将粗纱条1喂入细纱牵伸罗拉系统2牵伸成细纱3,细纱3通过细纱机导纱钩4在钢丝圈5的高速回转下加上捻回形成具有捻度的细纱,生产常规捻度的管纱6,所得管纱6捻系数介于470~300之间。

捻系数高于470为强捻纱,使用细纱机直接生产强捻纱在生产上并不可行,原因在于:细纱罗拉输出速度慢、产量低、成本高;捻系数低于300为低捻纱,使用细纱机直接生产低捻纱在生产上也不可行,原因在于:所得细纱强力低、断头高、锭速慢、产量低。

B、使用络筒机将步骤A所得管纱连接制成筒纱

步骤A所得常规捻度管纱6通过络筒机的退绕张力器7、电子清纱空气捻接器系统8,最终在槽筒9表面沟槽的带动下均匀卷绕在筒管10上形成常规捻度筒纱11;所述常规捻度筒纱11的捻系数介于470~300之间。

C、使用倍捻机加工强捻新筒纱或低捻新筒纱

步骤B所得常规捻度筒纱11放入倍捻机桶罐12中,执行以下步骤之一:

C1、同向退绕继续增加捻度,增加捻度的筒纱经过倍捻机导纱钩13,在数字卷绕槽筒14的引导下重新卷绕成新筒纱15;所得新筒纱15为强捻筒纱,其捻系数高于470;

C2、反向退绕降低捻度,降低捻度的筒纱进过倍捻机导纱钩13,在数字卷绕槽筒14的引导下重新卷绕成新筒纱15;所得新筒纱15为低捻筒纱,其捻系数低于300。

实施例一

本实施例以棉纤维为原料,制备捻系数650的强捻纱线

A、使用细纱机生产常规捻度管纱

以棉纤维为原料,制备粗纱条1,将所得粗纱条1喂入细纱牵伸罗拉系统2牵伸成细纱3,细纱3通过细纱机导纱钩4在钢丝圈5的高速回转下加上捻回形成具有捻度的细纱,得到捻系数为450的管纱6。

B、使用络筒机将步骤A所得管纱连接制成筒纱

步骤A所得管纱6通过络筒机的退绕张力器7、电子清纱空气捻接器系统8,最终在槽筒9表面沟槽的带动下均匀卷绕在筒管10上形成筒纱11。

C、使用倍捻机加工强捻新筒纱

步骤B所得常规捻度筒纱11放入倍捻机桶罐12中,执行以下步骤:

C1、同向退绕继续增加捻度,增加捻度的筒纱经过倍捻机导纱钩13,在数字卷绕槽筒14的引导下重新卷绕成新筒纱15;所得新筒纱15为捻系数650的强捻筒纱。

实施例二

本实施例以棉纤维为原料,制备捻系数240的低捻筒纱

A、使用细纱机生产常规捻度管纱

以棉纤维为原料,制备粗纱条1,将所得粗纱条1喂入细纱牵伸罗拉系统2牵伸成细纱3,细纱3通过细纱机导纱钩4在钢丝圈5的高速回转下加上捻回形成具有捻度的细纱,生产常规捻度的管纱6,所得管纱6捻系数为350。

B、使用络筒机将步骤A所得管纱连接制成筒纱

步骤A所得常规捻度管纱6通过络筒机的退绕张力器7、电子清纱空气捻接器系统8,最终在槽筒9表面沟槽的带动下均匀卷绕在筒管10上形成常规捻度筒纱11;所述常规捻度筒纱11的捻系数介于470~300之间。

C、使用倍捻机加工强捻新筒纱

步骤B所得常规捻度筒纱11放入倍捻机桶罐12中,执行以下步骤:

C2、反向退绕降低捻度,降低捻度的筒纱进过倍捻机导纱钩13,在数字卷绕槽筒14的引导下重新卷绕成新筒纱15;所得新筒纱15为低捻筒纱,其捻系数240。