一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属于纺纱技术领域,涉及一种转杯纺纱方法,特别是涉及一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法。

背景技术

聚酰亚胺纤维是主链上含有酰亚胺环结构的一种高性能纤维,是国家“十二五”期间重点鼓励发展的战略新材料和民用急需产品之一,具有强高模、热稳定、耐辐射、耐高低温、耐化学腐蚀、生物相容等特性,可广泛应用于航空航天、国防军工、体育器材、纺织服装等领域。近年来,对聚酰亚胺纤维的应用越来越广泛,在保留其原性能的基础上,聚酰亚胺纤维性能的应用也越来越广泛。现有研究结果表明,将聚酰亚胺纤维应用于纺织服装时,不仅仅使织物具有出色的保暖、阻燃性能,还具有良好的抗菌性能。虽然现阶段聚酰亚胺抗菌性能的机理不明确,但经权威机构检测发现,聚酰亚胺纤维对常见的154种细菌有抑制作用。同时由于聚酰亚胺具有独特的分子结构,其可纺性能很差,特别是由于纺纱时其和梳理、牵伸部件接触时,极易产生静电现象,梳理时会产生绕针布现象,且由梳理部件作用而产生的结杂结杂较多。

大麻纤维是一种天然抗菌纤维,具有抑菌防霉、吸湿排汗、抗紫外、抗静电等优良性能。大麻纤维属于束纤维,其长度整齐度较差,表面有缝隙且细度不匀,独特的中空结构富含氧气且与表面裂纹及孔洞相连,使纤维具有良好的吸湿排汗、透气和抑菌功能。但大麻纤维纺纱时,由于大麻纤维长度整齐度差,纤维硬挺等特点,纺纱时对温湿度的要求较高,大麻纤维纺纱加捻时,通常需要较高的温度与湿度,以利于纤维内外转移,从而提高加捻效率,提高纱线的强力、伸长,减少纱线毛羽等物理机械性能。

转杯纺是除环锭纺纱外现阶段发展最为成熟的纺纱方式,具有纺纱速度高、工艺流程短,原料长短适用性能广等特点。转杯纺纱的原理为纤维条先经分梳辊的梳理作用,梳理成单纤维状态,单纤维状态的纤维流在负压气流的作用下,经输纤通道转移至转杯内,在转杯和假捻盘的共同作用下加捻成纱。现阶段,用转杯纺聚酰亚胺纤维时,由于聚酰亚胺较差的可纺性能,纺纱时极易产生绕分梳辊针齿,结杂、断头现象较多,因此,通常用聚酰亚胺纤维与其他纤维混纺。由于大麻纤维与聚酰亚胺纤维都具有抗菌性能,因此,将聚酰亚胺纤维与大麻纤维按一定比例混合,制得的纱线不仅具有抗菌、抑菌性能,还具有聚酰亚胺纤维纱线良好的强力、保暖性、阻燃等优秀的物理机械性能和大麻纤维纱线的吸湿排汗、透气性能。

发明内容

本发明的目的是解决现有技术中的问题,提供一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法。

为了解决上述存在的问题,本发明的技术方案如下:

一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,将聚酰亚胺/大麻混合纤维条经转杯纺工艺喂入、分梳、凝聚、加捻成纱制得转杯纺聚酰亚胺/大麻抗菌混纺纱,所述加捻成纱时采用高温水蒸气对纤维(高温水蒸气处理的是在转杯内凝聚的纤维须条从转杯内加捻引出的过程中运动到假捻盘表面时的纤维,这个时候的纤维集聚形式是由纤维须条到纱线的中间的一种状态)进行处理,高温水蒸气的温度不低于120℃,如温度太低不利于提高加捻效率,效果不明显。

作为优选的技术方案:

如上所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,高温水蒸气的温度不高于150℃,如温度太高,能耗高、对其他纺纱部件的要求较高,高温水蒸气的相对湿度为80~90%。

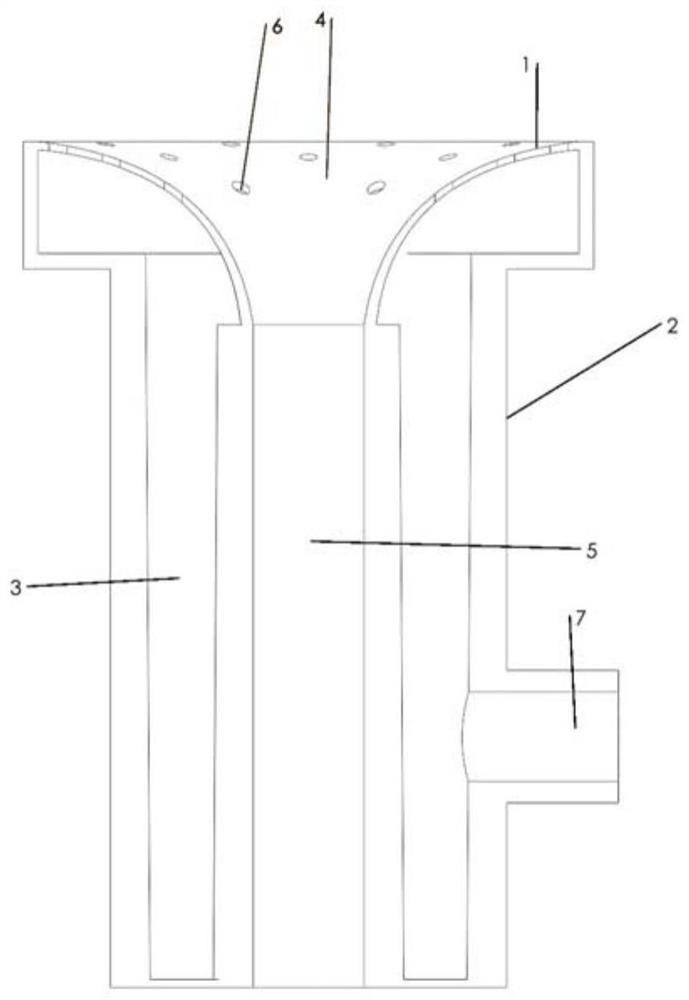

如上所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,所述加捻成纱依靠转杯、假捻盘和引纱罗拉的共同作用;

所述假捻盘由内壳和外壳组成;内壳嵌套于外壳内,二者围成一密闭的中空室;内壳由共轴的喇叭状上段和中空圆柱状下段组成,上段的大端在上、小端在下,上段的小端内径与下段的内径相同;

所述内壳的上段上分布有20~30个与所述中空室相贯穿连通的圆孔;圆孔的数量和高温水蒸气的分布均匀以及假捻盘的加捻效果有关,在此范围内效果较好;

所述外壳的下部分与通气管连接,通气管与所述中空室相贯穿连通;

所述加捻成纱时采用高温水蒸气对纤维进行处理是通过将所述高温水蒸气通过所述通气管输送至所述中空室内实现的。

如上所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,所述内壳的上段的大端的内半径为9~10mm,所述内壳的上段的小端的内半径为1~2mm,所述圆孔的半径为0.25~0.5mm;以上三个关于对假捻盘尺寸参数的限定是基于现有转杯纺纱器的结构尺寸而限定的,方便安装在现有转杯纺纱器上,当超出或低于这个范围时,一是不利于安装,二是假捻器的假捻效果也会受到影响。

如上所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,所述内壳的上段的长度为4~5mm,壁厚为0.5~1mm;所述内壳的下段的长度为15~20mm,壁厚为0.5~1mm;以上四个关于对假捻盘尺寸参数的限定是基于现有转杯纺纱器的结构尺寸而限定的,方便安装在现有转杯纺纱器上,当超出或低于这个范围时,一是不利于安装,二是假捻器的假捻效果也会受到影响。

如上所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,所述外壳由上部分和下部分组成,所述外壳的上部分和下部分都为中空圆柱状且共轴;所述外壳的上部分的内径等于所述内壳的上段的大端的外径;所述外壳的上部分的长度为4~5mm,壁厚为0.5~1mm;所述外壳的下部分的内径为5~6mm,长度为15~20mm,壁厚为0.5~1mm;以上五个关于对假捻盘尺寸参数的限定是基于现有转杯纺纱器的结构尺寸而限定的,方便安装在现有转杯纺纱器上,当超出或低于这个范围时,一是不利于安装,二是假捻器的假捻效果也会受到影响。

如上所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,所述通气管与所述外壳的下部分的连接点记为点A,点A与所述外壳的上部分的间距为所述外壳的下部分的长度的20~30%;参数设置在这个范围内,和纺纱器本身的结构有关的,处在此位置有利于假捻盘的安装。

如上所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,所述通气管的内径为3~4mm,壁厚为0.5~1mm;所述通气管与一调节装置相连通,所述调节装置用于调整进入所述通气管内的高温水蒸气的温度和流量,进入所述通气管内的高温水蒸气的流量为0.0005~0.001m

如上所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,所述内壳的材质为不锈钢或陶瓷。

如上所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,所述分梳采用转速5000~6000r/min的分梳辊;分梳辊的转速影响的是纤维的梳理效果,转速设置在这个范围内,既可以避免分梳辊转速低时,对纤维梳理不充分的问题,又可以避免分梳辊转速高,对纤维损伤大的问题,且分梳辊转速高还会导致聚酰亚胺纤维出现绕针布现象;所述转杯的转速为50000~100000r/min;转杯的速度和产量及纺纱质量稳定性有关,转速设置在这个范围内,既可以避免转杯的速度太高,导致纱线断头率高,纱线质量不稳定的问题,又可以避免转杯速度太低,纺纱速度低,不利于提高产量的问题。

如上所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,所述聚酰亚胺/大麻混合纤维条中聚酰亚胺纤维和大麻纤维的质量比为80~90:20~10,将两种纤维控制在这个混纺比范围可以包证纱线具有较好的强力、伸长,可纺性较好。

如上所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,所述聚酰亚胺/大麻混合纤维条的制备过程为:将聚酰亚胺纤维经开松、梳理成条工序制成聚酰亚胺纤维条,同时将大麻纤维经开松、梳理成条工序制成大麻纤维条,再将所述聚酰亚胺纤维条和所述大麻纤维条经2道并条工序制成聚酰亚胺/大麻混合纤维条。

如上所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,所述聚酰亚胺纤维条的定量为15~20g/5m,所述大麻纤维条的定量为8~10g/5m,这两个定量和两种纤维的混纺比有关,聚酰亚胺纤维比例高,因此其纯纤维条定量要大。

如上所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,所述将所述聚酰亚胺纤维条和所述大麻纤维条经2道并条工序制成聚酰亚胺/大麻混合纤维条的具体过程为:先将所述聚酰亚胺纤维条和所述大麻纤维条经第一道并条工序制成混合半熟条,再将所述混合半熟条经第二道并条工序制成聚酰亚胺/大麻混合纤维条;所述第一道并条工序的并和根数为6或8根,所述混合半熟条的定量为18~20g/5m,所述第二道并条工序的并和根数为6或8根,所述聚酰亚胺/大麻混合纤维条的定量为15~22g/5m。

如上所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,所述聚酰亚胺纤维为经抗静电油剂处理后的聚酰亚胺纤维,抗静电油剂为质量比1:9的油剂和水的混合液,所述油剂由78.4wt%白油、2wt%抗静电剂、13.72wt%JFC渗透剂、2.94wt%MOA-3型乳化剂和2.94wt%MOA-9型乳化剂组成。

如上所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,所述抗静电油剂处理的时间为18~24h。

如上任一项所述的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,所述转杯纺聚酰亚胺/大麻抗菌混纺纱的断裂强度为14~18cN/tex,毛羽指数为5~10根/m,条干均匀度为10~15%,对白色念珠菌18h后的抑菌率为85~90%,对大肠杆菌18h后的抑菌率为88~93%,对金黄色葡萄球菌18h后的抑菌率为97~99.9%。本发明对抑菌率的测试参考标准GB/T 20944.3—2008《纺织品抗菌性能的评价第3部分:振荡法》。

本发明的机理如下:

本发明的转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,通过在纺纱时加捻的路径上使其受到高温水蒸气的作用,可以更有利于聚酰亚胺与大麻混合纤维须条在加捻时纤维的内外转移,更有利于成纱;高温水蒸气的作用还可以对加捻后的纱线起到定捻的作用,所纺纱线的捻度更稳定;高温水蒸气在负压气流的作用下会流入转杯内,从而改变纺纱时转杯内的温湿度环境,比较适合大麻纤维的纺纱,且有利于减小聚酰亚胺纺纱时的静电现象;且本发明的转杯纺聚酰亚胺/大麻抗菌混纺纱对聚酰亚胺纤维进行抗静电处理,极大地减少了聚酰亚胺纤维的静电现象,更有利于纺纱工序的顺利进行。

有益效果

本发明的一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,解决了转杯纺纺聚酰亚胺与大麻纤维混纺纱加捻效率不高、静电作用大的难题,本发明的聚酰亚胺/大麻抗菌混纺纱断裂强力高、条干均匀好、纱线表面光洁、毛羽少、抗菌抑菌效果好,可用于服装、内衣等面料领域。

附图说明

图1为本发明的假捻盘剖面示意图;

图2为本发明的假捻盘示意图;

其中,1-内壳,2-外壳,3-中空室,4-喇叭状上段,5-中空圆柱状下段,6-圆孔,7-通气管。

具体实施方式

下面结合具体实施方式,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

实施例1

一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,具体步骤如下:

(1)聚酰亚胺/大麻混合纤维条的制备;

将聚酰亚胺纤维经开松、梳理成条工序制成定量为15g/5m的聚酰亚胺纤维条,同时将大麻纤维经开松、梳理成条工序制成定量为8g/5m的大麻纤维条,再将聚酰亚胺纤维条和大麻纤维条经第一道并条工序制成定量为18g/5m的混合半熟条,第一道并条工序的并和根数为6根,再将混合半熟条经第二道并条工序制成定量为15g/5m的聚酰亚胺/大麻混合纤维条,第二道并条工序的并和根数为6根;

其中,聚酰亚胺纤维为经抗静电油剂处理18h后的聚酰亚胺纤维,抗静电油剂为质量比1:9的油剂和水的混合液,油剂由78.4wt%白油、2wt%抗静电剂、13.72wt%JFC渗透剂、2.94wt%MOA-3型乳化剂和2.94wt%MOA-9型乳化剂组成;

制成聚酰亚胺/大麻混合纤维条中聚酰亚胺纤维条与大麻纤维条的质量比为80:20;

(2)将聚酰亚胺/大麻混合纤维条经转杯纺工艺喂入、分梳、凝聚、加捻成纱制得转杯纺聚酰亚胺/大麻抗菌混纺纱,加捻成纱时采用高温水蒸气对纤维进行处理,高温水蒸气的温度为120℃,相对湿度为80%;

其中,分梳采用转速5000r/min的分梳辊;

加捻成纱依靠转杯、假捻盘和引纱罗拉的共同作用;

转杯的转速为50000r/min;

如图1~2所示,假捻盘由内壳1和外壳2组成;

内壳1套于外壳2内,二者围成一密闭的中空室3;

内壳1的材质为不锈钢,由共轴的喇叭状上段4和中空圆柱状下段5组成;内壳1的上段的长度为4mm,壁厚为0.5mm;内壳1的下段的长度为15mm,壁厚为0.5mm;内壳1的上段的大端在上、小端在下,上段的大端的内半径为9mm,上段的小端的内半径为1mm,上段的小端内径与下段的内径相同;内壳1的上段上分布有20个与中空室3相贯穿连通的半径为0.25mm的圆孔6;

外壳2由上部分和下部分组成,外壳2的上部分和下部分都为中空圆柱状且共轴;外壳2的上部分的内径等于内壳1的上段的大端的外径;外壳2的上部分的长度为4mm,壁厚为0.5mm;外壳2的下部分的内径为5mm,长度为15mm,壁厚为0.5mm;

外壳2的下部分与通气管7连接,通气管7与中空室3相贯穿连通;通气管7的内径为3mm,壁厚为0.5mm;通气管7与外壳2的下部分的连接点记为点A,点A与外壳2的上部分的间距为外壳2的下部分的长度的20%;

通气管7与一调节装置相连通,调节装置用于调整进入通气管7内的高温水蒸气的温度和流量,进入通气管7内的高温水蒸气的流量为0.0005m

加捻成纱时采用高温水蒸气对纤维进行处理是通过将高温水蒸气通过通气管7输送至中空室3内实现的。

最终制得的转杯纺聚酰亚胺/大麻抗菌混纺纱的断裂强度为14cN/tex,毛羽指数为6根/m,条干均匀度为10.5%,对白色念珠菌18h后的抑菌率为85%,对大肠杆菌18h后的抑菌率为90%,对金黄色葡萄球菌18h后的抑菌率为98%。

实施例2

一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,具体步骤如下:

(1)聚酰亚胺/大麻混合纤维条的制备;

将聚酰亚胺纤维经开松、梳理成条工序制成定量为16g/5m的聚酰亚胺纤维条,同时将大麻纤维经开松、梳理成条工序制成定量为9g/5m的大麻纤维条,再将聚酰亚胺纤维条和大麻纤维条经第一道并条工序制成定量为18g/5m的混合半熟条,第一道并条工序的并和根数为6根,再将混合半熟条经第二道并条工序制成定量为16g/5m的聚酰亚胺/大麻混合纤维条,第二道并条工序的并和根数为6根;

其中,聚酰亚胺纤维为经抗静电油剂处理19h后的聚酰亚胺纤维,抗静电油剂为质量比1:9的油剂和水的混合液,油剂由78.4wt%白油、2wt%抗静电剂、13.72wt%JFC渗透剂、2.94wt%MOA-3型乳化剂和2.94wt%MOA-9型乳化剂组成;

制成聚酰亚胺/大麻混合纤维条中聚酰亚胺纤维条与大麻纤维条的质量比为85:15;

(2)将聚酰亚胺/大麻混合纤维条经转杯纺工艺喂入、分梳、凝聚、加捻成纱制得转杯纺聚酰亚胺/大麻抗菌混纺纱,加捻成纱时采用高温水蒸气对纤维进行处理,高温水蒸气的温度为130℃,相对湿度为80%;

其中,分梳采用转速5300r/min的分梳辊;

加捻成纱依靠转杯、假捻盘和引纱罗拉的共同作用;

转杯的转速为60000r/min;

假捻盘由内壳和外壳组成;

内壳套于外壳内,二者围成一密闭的中空室;

内壳的材质为不锈钢,由共轴的喇叭状上段和中空圆柱状下段组成;内壳的上段的长度为4mm,壁厚为0.6mm;内壳的下段的长度为16mm,壁厚为0.6mm;内壳的上段的大端在上、小端在下,上段的大端的内半径为9mm,上段的小端的内半径为1mm,上段的小端内径与下段的内径相同;内壳的上段上分布有22个与中空室相贯穿连通的半径为0.3mm的圆孔;

外壳由上部分和下部分组成,外壳的上部分和下部分都为中空圆柱状且共轴;外壳的上部分的内径等于内壳的上段的大端的外径;外壳的上部分的长度为4mm,壁厚为0.6mm;外壳的下部分的内径为5mm,长度为16mm,壁厚为0.5mm;

外壳的下部分与通气管连接,通气管与中空室相贯穿连通;通气管的内径为3mm,壁厚为0.6mm;通气管与外壳的下部分的连接点记为点A,点A与外壳的上部分的间距为外壳的下部分的长度的22%;

通气管与一调节装置相连通,调节装置用于调整进入通气管内的高温水蒸气的温度和流量,进入通气管内的高温水蒸气的流量为0.0005m

加捻成纱时采用高温水蒸气对纤维进行处理是通过将高温水蒸气通过通气管输送至中空室内实现的。

最终制得的转杯纺聚酰亚胺/大麻抗菌混纺纱的断裂强度为16cN/tex,毛羽指数为7根/m,条干均匀度为12%,对白色念珠菌18h后的抑菌率为87%,对大肠杆菌18h后的抑菌率为88%,对金黄色葡萄球菌18h后的抑菌率为99%。

实施例3

一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,具体步骤如下:

(1)聚酰亚胺/大麻混合纤维条的制备;

将聚酰亚胺纤维经开松、梳理成条工序制成定量为17g/5m的聚酰亚胺纤维条,同时将大麻纤维经开松、梳理成条工序制成定量为10g/5m的大麻纤维条,再将聚酰亚胺纤维条和大麻纤维条经第一道并条工序制成定量为19g/5m的混合半熟条,第一道并条工序的并和根数为6根,再将混合半熟条经第二道并条工序制成定量为18g/5m的聚酰亚胺/大麻混合纤维条,第二道并条工序的并和根数为6根;

其中,聚酰亚胺纤维为经抗静电油剂处理20h后的聚酰亚胺纤维,抗静电油剂为质量比1:9的油剂和水的混合液,油剂由78.4wt%白油、2wt%抗静电剂、13.72wt%JFC渗透剂、2.94wt%MOA-3型乳化剂和2.94wt%MOA-9型乳化剂组成;

制成聚酰亚胺/大麻混合纤维条中聚酰亚胺纤维条与大麻纤维条的质量比为88:12;

(2)将聚酰亚胺/大麻混合纤维条经转杯纺工艺喂入、分梳、凝聚、加捻成纱制得转杯纺聚酰亚胺/大麻抗菌混纺纱,加捻成纱时采用高温水蒸气对纤维进行处理,高温水蒸气的温度为135℃,相对湿度为88%;

其中,分梳采用转速5500r/min的分梳辊;

加捻成纱依靠转杯、假捻盘和引纱罗拉的共同作用;

转杯的转速为70000r/min;

假捻盘由内壳和外壳组成;

内壳套于外壳内,二者围成一密闭的中空室;

内壳的材质为不锈钢,由共轴的喇叭状上段和中空圆柱状下段组成;内壳的上段的长度为4mm,壁厚为0.7mm;内壳的下段的长度为17mm,壁厚为0.7mm;内壳的上段的大端在上、小端在下,上段的大端的内半径为9mm,上段的小端的内半径为1mm,上段的小端内径与下段的内径相同;内壳的上段上分布有24个与中空室相贯穿连通的半径为0.35mm的圆孔;

外壳由上部分和下部分组成,外壳的上部分和下部分都为中空圆柱状且共轴;外壳的上部分的内径等于内壳的上段的大端的外径;外壳的上部分的长度为4mm,壁厚为0.7mm;外壳的下部分的内径为5mm,长度为17mm,壁厚为0.5mm;

外壳的下部分与通气管连接,通气管与中空室相贯穿连通;通气管的内径为3mm,壁厚为0.7mm;通气管与外壳的下部分的连接点记为点A,点A与外壳的上部分的间距为外壳的下部分的长度的24%;

通气管与一调节装置相连通,调节装置用于调整进入通气管内的高温水蒸气的温度和流量,进入通气管内的高温水蒸气的流量为0.0007m

加捻成纱时采用高温水蒸气对纤维进行处理是通过将高温水蒸气通过通气管输送至中空室内实现的。

最终制得的转杯纺聚酰亚胺/大麻抗菌混纺纱的断裂强度为17cN/tex,毛羽指数为5根/m,条干均匀度为13%,对白色念珠菌18h后的抑菌率为90%,对大肠杆菌18h后的抑菌率为91%,对金黄色葡萄球菌18h后的抑菌率为97%。

实施例4

一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,具体步骤如下:

(1)聚酰亚胺/大麻混合纤维条的制备;

将聚酰亚胺纤维经开松、梳理成条工序制成定量为18g/5m的聚酰亚胺纤维条,同时将大麻纤维经开松、梳理成条工序制成定量为8g/5m的大麻纤维条,再将聚酰亚胺纤维条和大麻纤维条经第一道并条工序制成定量为19g/5m的混合半熟条,第一道并条工序的并和根数为8根,再将混合半熟条经第二道并条工序制成定量为20g/5m的聚酰亚胺/大麻混合纤维条,第二道并条工序的并和根数为8根;

其中,聚酰亚胺纤维为经抗静电油剂处理21h后的聚酰亚胺纤维,抗静电油剂为质量比1:9的油剂和水的混合液,油剂由78.4wt%白油、2wt%抗静电剂、13.72wt%JFC渗透剂、2.94wt%MOA-3型乳化剂和2.94wt%MOA-9型乳化剂组成;

制成聚酰亚胺/大麻混合纤维条中聚酰亚胺纤维条与大麻纤维条的质量比为80:20;

(2)将聚酰亚胺/大麻混合纤维条经转杯纺工艺喂入、分梳、凝聚、加捻成纱制得转杯纺聚酰亚胺/大麻抗菌混纺纱,加捻成纱时采用高温水蒸气对纤维进行处理,高温水蒸气的温度为125℃,相对湿度为88%;

其中,分梳采用转速5700r/min的分梳辊;

加捻成纱依靠转杯、假捻盘和引纱罗拉的共同作用;

转杯的转速为80000r/min;

假捻盘由内壳和外壳组成;

内壳套于外壳内,二者围成一密闭的中空室;

内壳的材质为陶瓷,由共轴的喇叭状上段和中空圆柱状下段组成;内壳的上段的长度为5mm,壁厚为0.8mm;内壳的下段的长度为18mm,壁厚为0.8mm;内壳的上段的大端在上、小端在下,上段的大端的内半径为10mm,上段的小端的内半径为2mm,上段的小端内径与下段的内径相同;内壳的上段上分布有26个与中空室相贯穿连通的半径为0.4mm的圆孔;

外壳由上部分和下部分组成,外壳的上部分和下部分都为中空圆柱状且共轴;外壳的上部分的内径等于内壳的上段的大端的外径;外壳的上部分的长度为5mm,壁厚为0.8mm;外壳的下部分的内径为6mm,长度为18mm,壁厚为1mm;

外壳的下部分与通气管连接,通气管与中空室相贯穿连通;通气管的内径为4mm,壁厚为0.8mm;通气管与外壳的下部分的连接点记为点A,点A与外壳的上部分的间距为外壳的下部分的长度的26%;

通气管与一调节装置相连通,调节装置用于调整进入通气管内的高温水蒸气的温度和流量,进入通气管内的高温水蒸气的流量为0.0007m

加捻成纱时采用高温水蒸气对纤维进行处理是通过将高温水蒸气通过通气管输送至中空室内实现的。

最终制得的转杯纺聚酰亚胺/大麻抗菌混纺纱的断裂强度为15cN/tex,毛羽指数为8根/m,条干均匀度为13.5%,对白色念珠菌18h后的抑菌率为88%,对大肠杆菌18h后的抑菌率为92%,对金黄色葡萄球菌18h后的抑菌率为99.9%。

实施例5

一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,具体步骤如下:

(1)聚酰亚胺/大麻混合纤维条的制备;

将聚酰亚胺纤维经开松、梳理成条工序制成定量为19g/5m的聚酰亚胺纤维条,同时将大麻纤维经开松、梳理成条工序制成定量为9g/5m的大麻纤维条,再将聚酰亚胺纤维条和大麻纤维条经第一道并条工序制成定量为20g/5m的混合半熟条,第一道并条工序的并和根数为8根,再将混合半熟条经第二道并条工序制成定量为19g/5m的聚酰亚胺/大麻混合纤维条,第二道并条工序的并和根数为8根;

其中,聚酰亚胺纤维为经抗静电油剂处理22h后的聚酰亚胺纤维,抗静电油剂为质量比1:9的油剂和水的混合液,油剂由78.4wt%白油、2wt%抗静电剂、13.72wt%JFC渗透剂、2.94wt%MOA-3型乳化剂和2.94wt%MOA-9型乳化剂组成;

制成聚酰亚胺/大麻混合纤维条中聚酰亚胺纤维条与大麻纤维条的质量比为90:10;

(2)将聚酰亚胺/大麻混合纤维条经转杯纺工艺喂入、分梳、凝聚、加捻成纱制得转杯纺聚酰亚胺/大麻抗菌混纺纱,加捻成纱时采用高温水蒸气对纤维进行处理,高温水蒸气的温度为140℃,相对湿度为90%;

其中,分梳采用转速5900r/min的分梳辊;

加捻成纱依靠转杯、假捻盘和引纱罗拉的共同作用;

转杯的转速为90000r/min;

假捻盘由内壳和外壳组成;

内壳套于外壳内,二者围成一密闭的中空室;

内壳的材质为陶瓷,由共轴的喇叭状上段和中空圆柱状下段组成;内壳的上段的长度为5mm,壁厚为0.9mm;内壳的下段的长度为19mm,壁厚为0.9mm;内壳的上段的大端在上、小端在下,上段的大端的内半径为10mm,上段的小端的内半径为2mm,上段的小端内径与下段的内径相同;内壳的上段上分布有28个与中空室相贯穿连通的半径为0.45mm的圆孔;

外壳由上部分和下部分组成,外壳的上部分和下部分都为中空圆柱状且共轴;外壳的上部分的内径等于内壳的上段的大端的外径;外壳的上部分的长度为5mm,壁厚为0.9mm;外壳的下部分的内径为6mm,长度为19mm,壁厚为1mm;

外壳的下部分与通气管连接,通气管与中空室相贯穿连通;通气管的内径为4mm,壁厚为0.9mm;通气管与外壳的下部分的连接点记为点A,点A与外壳的上部分的间距为外壳的下部分的长度的28%;

通气管与一调节装置相连通,调节装置用于调整进入通气管内的高温水蒸气的温度和流量,进入通气管内的高温水蒸气的流量为0.001m

加捻成纱时采用高温水蒸气对纤维进行处理是通过将高温水蒸气通过通气管输送至中空室内实现的。

最终制得的转杯纺聚酰亚胺/大麻抗菌混纺纱的断裂强度为18cN/tex,毛羽指数为9根/m,条干均匀度为14%,对白色念珠菌18h后的抑菌率为89%,对大肠杆菌18h后的抑菌率为89%,对金黄色葡萄球菌18h后的抑菌率为99%。

实施例6

一种转杯纺聚酰亚胺/大麻抗菌混纺纱的纺纱方法,具体步骤如下:

(1)聚酰亚胺/大麻混合纤维条的制备;

将聚酰亚胺纤维经开松、梳理成条工序制成定量为20g/5m的聚酰亚胺纤维条,同时将大麻纤维经开松、梳理成条工序制成定量为10g/5m的大麻纤维条,再将聚酰亚胺纤维条和大麻纤维条经第一道并条工序制成定量为20g/5m的混合半熟条,第一道并条工序的并和根数为8根,再将混合半熟条经第二道并条工序制成定量为20g/5m的聚酰亚胺/大麻混合纤维条,第二道并条工序的并和根数为8根;

其中,聚酰亚胺纤维为经抗静电油剂处理24h后的聚酰亚胺纤维,抗静电油剂为质量比1:9的油剂和水的混合液,油剂由78.4wt%白油、2wt%抗静电剂、13.72wt%JFC渗透剂、2.94wt%MOA-3型乳化剂和2.94wt%MOA-9型乳化剂组成;

制成聚酰亚胺/大麻混合纤维条中聚酰亚胺纤维条与大麻纤维条的质量比为90:10;

(2)将聚酰亚胺/大麻混合纤维条经转杯纺工艺喂入、分梳、凝聚、加捻成纱制得转杯纺聚酰亚胺/大麻抗菌混纺纱,加捻成纱时采用高温水蒸气对纤维进行处理,高温水蒸气的温度为150℃,相对湿度为90%;

其中,分梳采用转速6000r/min的分梳辊;

加捻成纱依靠转杯、假捻盘和引纱罗拉的共同作用;

转杯的转速为100000r/min;

假捻盘由内壳和外壳组成;

内壳套于外壳内,二者围成一密闭的中空室;

内壳的材质为陶瓷,由共轴的喇叭状上段和中空圆柱状下段组成;内壳的上段的长度为5mm,壁厚为1mm;内壳的下段的长度为20mm,壁厚为1mm;内壳的上段的大端在上、小端在下,上段的大端的内半径为10mm,上段的小端的内半径为2mm,上段的小端内径与下段的内径相同;内壳的上段上分布有30个与中空室相贯穿连通的半径为0.5mm的圆孔;

外壳由上部分和下部分组成,外壳的上部分和下部分都为中空圆柱状且共轴;外壳的上部分的内径等于内壳的上段的大端的外径;外壳的上部分的长度为5mm,壁厚为1mm;外壳的下部分的内径为6mm,长度为20mm,壁厚为1mm;

外壳的下部分与通气管连接,通气管与中空室相贯穿连通;通气管的内径为4mm,壁厚为1mm;通气管与外壳的下部分的连接点记为点A,点A与外壳的上部分的间距为外壳的下部分的长度的30%;

通气管与一调节装置相连通,调节装置用于调整进入通气管内的高温水蒸气的温度和流量,进入通气管内的高温水蒸气的流量为0.001m

加捻成纱时采用高温水蒸气对纤维进行处理是通过将高温水蒸气通过通气管输送至中空室内实现的。

最终制得的转杯纺聚酰亚胺/大麻抗菌混纺纱的断裂强度为18cN/tex,毛羽指数为10根/m,条干均匀度为12%,对白色念珠菌18h后的抑菌率为86%,对大肠杆菌18h后的抑菌率为93%,对金黄色葡萄球菌18h后的抑菌率为99.5%。