带狭缝碳纤维束的制造方法、碳纤维卷装及碳纤维卷装的制造方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及带狭缝碳纤维束(slit carbon fiber strand)的制造方法、碳纤维卷装及碳纤维卷装的制造方法。

本申请基于2020年6月9日在日本申请的特愿2020-099997号主张优先权,在此引用其内容。

背景技术

由碳纤维和树脂构成的复合材料即CFRP(碳纤维增强塑料)被广泛应用于飞机、汽车、船舶及其他各种运输设备的零件、体育用品、休闲用品等。

某种CFRP制品由片状模塑料(SMC)通过压缩成型法成型。

SMC是碳纤维预浸料的一种,具有使树脂组合物含浸于由短切碳纤维束构成的堆(mat)的结构。

CFRP越是用丝数少的碳纤维束增强,强度越高,另一方面,碳纤维束丝数越少(丝束尺寸小),制造成本越高(专利文献1)。

为了以低成本制造由丝数少的短切碳纤维束构成的SMC,提案有准备被分类为大丝束的丝数多的碳纤维束作为起始原料,将其铺展后再加入狭缝来使用的方法(专利文献2)。

现有技术文献

专利文献

专利文献1:美国专利申请公开第2012/0213997号说明书

专利文献2:国际公开第2017/221658号

发明内容

发明所要解决的问题

本发明的主要目的在于,提供一种有关带狭缝碳纤维束的制造方法、碳纤维卷装、或碳纤维卷装的制造方法的改进。

用于解决问题的技术方案

本发明的实施方式包含以下方面。

[1]一种带狭缝碳纤维束的制造方法,其具有:

在扁平的碳纤维束的单面形成树脂膜而制成单面涂层碳纤维束的工序;

使用分切辊部分地划开所述单面涂层碳纤维束而制成被分割为子束的带狭缝碳纤维束的划开工序,

在所述划开工序中,所述单面涂层碳纤维束以形成有所述树脂膜的一侧的面与所述分切辊的周面接触。

[2]根据[1]所述的制造方法,其中,

所述单面涂层碳纤维束的进给速度比所述分切辊的周速高。

[3]根据[1]或[2]所述的制造方法,其中,

所述树脂膜为非连续膜。

[4]根据[1]~[3]中任一项所述的制造方法,其中,

所述扁平的碳纤维束的丝数为12K以上、20K以上、30K以上、40K以上、45K以上或50K以上,且可以为100K以下或75K以下。

[5]根据[4]所述的制造方法,其中,

所述扁平的碳纤维束的丝数为40K以上。

[6]根据[1]~[5]中任一项所述的制造方法,其中,

在所述扁平的碳纤维束的丝数为NK,且在所述划开工序中所述扁平的碳纤维束被部分地分割为n根所述子束时,N/n为10以下、6以下、4以下、3以下或2以下。

[7]根据[1]~[6]中任一项所述的制造方法,其中,

N/n为0.5以上或1以上。

[8]根据[1]~[7]中任一项所述的制造方法,其中,

具有卷绕所述带狭缝碳纤维束的卷绕工序。

[9]根据[8]所述的制造方法,其中,

在所述卷绕工序中,以所述子束间不存在间隙的方式将所述带狭缝碳纤维束卷绕于线轴。

[10]根据[8]所述的制造方法,其中,

在所述卷绕工序中,以相邻的所述子束彼此发生重叠的方式将所述带狭缝碳纤维束卷绕于线轴。

[11]根据[8]所述的制造方法,其中,

在所述卷绕工序中,以所述线轴上的所述带狭缝碳纤维束的总宽度比所述子束宽度的总和小的方式将所述带狭缝碳纤维束卷绕于所述线轴。

[12]根据[1]~[11]中任一项所述的制造方法,其中,

在所述树脂膜中包含环氧树脂。

[13]一种碳纤维卷装,其是将通过部分划开而分割为子束的带狭缝碳纤维束横动卷绕于线轴而成的,其中,

所述带狭缝碳纤维束是将由扁平的碳纤维束和形成于其单面的树脂膜构成的单面涂层碳纤维束部分地划开而成的,

以所述子束间不存在间隙的方式将所述带狭缝碳纤维束卷绕于所述线轴。

[14]一种碳纤维卷装,其是将通过部分划开而分割为子束的带狭缝碳纤维束横动卷绕于线轴而成的,其中,

所述带狭缝碳纤维束是将由扁平的碳纤维束和形成于其单面的树脂膜构成的单面涂层碳纤维束部分地划开而成的,

以相邻的所述子束彼此发生重叠的方式将所述带狭缝碳纤维束卷绕于所述线轴。

[15]一种碳纤维卷装,其是将通过部分划开而分割为子束的带狭缝碳纤维束横动卷绕于线轴而成的,其中,

所述带狭缝碳纤维束是将由扁平的碳纤维束和形成于其单面的树脂膜构成的单面涂层碳纤维束部分地划开而成的,

在所述线轴上,所述带狭缝碳纤维束的宽度比所述子束宽度的总和小。

[16]根据[15]所述的碳纤维卷装,其中,

以所述子束间不存在间隙的方式将所述带狭缝碳纤维束卷绕于所述线轴。

[17]根据[13]~[16]中任一项所述的碳纤维卷装,其中,

所述树脂膜为非连续膜。

[18]根据[13]~[17]中任一项所述的碳纤维卷装,其中,

所述扁平的碳纤维束的丝数为12K以上、20K以上、30K以上、40K以上、45K以上或50K以上,且可以为100K以下或75K以下。

[19]根据[18]所述的碳纤维卷装,其中,

所述扁平的碳纤维束的丝数为40K以上。

[20]根据[13]~[19]中任一项所述的碳纤维卷装,其中,

在所述扁平的碳纤维束的丝数为NK,且所述子束数为n时,N/n为10以下、6以下、4以下、3以下或2以下。

[21]根据[13]~[20]中任一项所述的碳纤维卷装,其中,

N/n为0.5以上或1以上。

[22]根据[13]~[21]中任一项所述的碳纤维卷装,其中,

在所述树脂膜中包含环氧树脂。

[23]一种碳纤维卷装的制造方法,其包含:将通过部分划开而分割为子束的带狭缝碳纤维束横动卷绕于线轴,其中,

所述带狭缝碳纤维束是将由扁平的碳纤维束和形成于其单面的树脂膜构成的单面涂层碳纤维束部分地划开而成的,

以所述子束间不存在间隙的方式将所述带狭缝碳纤维束卷绕于所述线轴。

[24]一种碳纤维卷装的制造方法,其包含:将通过部分划开而分割为子束的带狭缝碳纤维束横动卷绕于线轴,其中,

所述带狭缝碳纤维束是将由扁平的碳纤维束和形成于其单面的树脂膜构成的单面涂层碳纤维束部分地划开而成的,

以相邻的所述子束彼此发生重叠的方式将所述带狭缝碳纤维束卷绕于所述线轴。

[25]一种碳纤维卷装的制造方法,其包含:将通过部分划开而分割为子束的带狭缝碳纤维束横动卷绕于线轴,其中,

所述带狭缝碳纤维束是将由扁平的碳纤维束和形成于其单面的树脂膜构成的单面涂层碳纤维束部分地划开而成的,

以在所述线轴上所述带狭缝碳纤维束的宽度比所述子束宽度的总和小的方式将所述带狭缝碳纤维束卷绕于所述线轴。

[26]根据[25]所述的制造方法,其中,

以所述子束间不存在间隙的方式将所述带狭缝碳纤维束卷绕于所述线轴。

[27]根据[23]~[26]中任一项所述的制造方法,其中,

所述树脂膜为非连续膜。

[28]根据[23]~[27]中任一项所述的制造方法,其中,

所述扁平的碳纤维束的丝数为12K以上、20K以上、30K以上、40K以上、45K以上或50K以上,且可以为100K以下或75K以下。

[29]根据[28]所述的制造方法,其中,

所述扁平的碳纤维束的丝数为40K以上。

[30]根据[23]~[29]中任一项所述的制造方法,其中,

在所述扁平的碳纤维束的丝数为NK,且所述子束数为n时,N/n为10以下、6以下、4以下、3以下或2以下。

[31]根据[23]~[30]中任一项所述的制造方法,其中,

N/n为0.5以上或1以上。

[32]根据[23]~[31]中任一项所述的制造方法,其中,

在所述树脂膜中包含环氧树脂。

发明效果

根据本发明,提供一种有关带狭缝碳纤维束的制造方法、碳纤维卷装、或碳纤维卷装的制造方法的改进。

附图说明

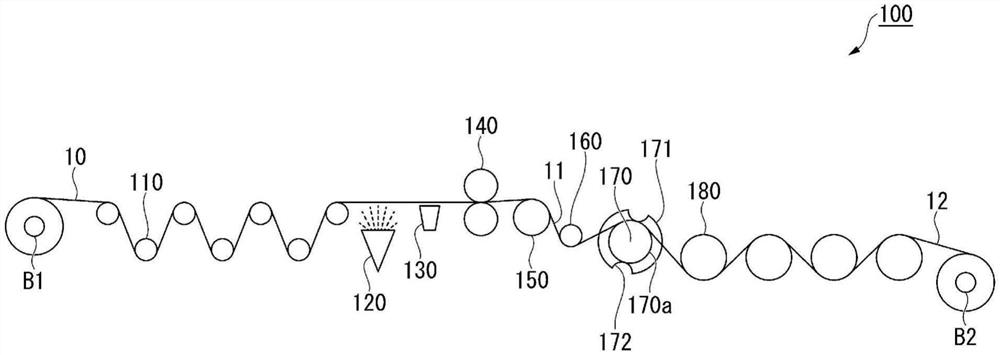

图1是表示划开(slit)装置的概念图。

图2是单面涂层(coat)碳纤维束的剖视图。

图3A是带狭缝碳纤维束的俯视图。

图3B是图3A所示的带狭缝碳纤维束的剖视图。

图4是表示线轴上的带狭缝碳纤维束的垂直于纤维方向的剖面的剖视图。

图5是带狭缝碳纤维束的俯视图。

图6是SMC制造装置的示意图。

图7是表示分散器具有的旋转体的一例的示意图。

图8是表示分散器具有的旋转体的一例的示意图。

具体实施方式

一实施方式的带狭缝碳纤维束的制造方法可使用图1中概念图所示的划开装置来实施。

下面,以使用图1所示的划开装置100的情况为例对实施方式的带狭缝碳纤维束的制造方法进行说明。

作为起始材料,使用丝数NK的碳纤维束10。

NK是指N×1000。例如,15000表示为15K,50000表示为50K。

N通常为12以上,优选为20以上,更优选为30以上,也可以为40以上、45以上或50以上。N没有限定,但通常为100以下,也可以为75以下、60以下或55以下。

上述的上限及下限能够任意组合。例如,本实施方式的制造方法中被用作原料的扁平的碳纤维束的丝数优选为20K~100K,更优选为40K~75K,进一步优选为45K~60K,特别优选为50K~55K。

碳纤维束10被从供给线轴B1引出。

碳纤维束10被从供给线轴B1引出之后,通过与铺展杆110摩擦而铺展。

对铺展杆110进行加热或使铺展杆110振动可适当参照公知技术任意进行。

也可以代替使用铺展杆、或者在使用铺展杆的基础上,使用高压空气来铺展碳纤维束10。

碳纤维束10在原本呈扁平形状时,通过被铺展,其宽度更宽,其厚度进一步减小。铺展后的碳纤维束10的厚度没有限定,典型而言在丝数50K的情况下约为0.2mm。

铺展加工后,依次利用吹送器120吹送树脂粉、利用加热器130进行加热、利用夹持辊(nip roll)140进行加压、利用冷却辊150进行冷却,由此而形成图2中剖视图所示的单面涂层碳纤维束11。

单面涂层碳纤维束11由具有一主面10a和其相反侧主面10b的碳纤维束10、和形成于该主面10b上的树脂膜20构成。

利用加热器130的加热是为了使涂布于碳纤维束的主面10b的树脂粉熔融而进行的。

利用夹持辊140的加压是为了使构成树脂膜20的树脂渗透到碳纤维束10的内部而进行的。

利用冷却辊150的冷却是为了在后阶段的划开工序之前使树脂膜20固化。

也可以代替使用冷却辊150、或者在使用冷却辊150的同时,通过冷却风的吹送来冷却树脂膜20。

利用夹持辊140的加压和利用冷却辊150的冷却可省略任一方或双方。

在对铺展后的碳纤维束进行划开加工之前,在其单面形成树脂膜的目的是使碳纤维束的形状稳定化,保持在铺展后的状态不变。换言之,是为了防止在被运送到分切辊(slitter roll)的期间,发生铺展后的碳纤维束的束宽减少、或厚度增加或均匀性降低的情况。

树脂膜的形成也是为了使通过划开碳纤维束而形成的子束的形状稳定化。当子束的形状稳定时,具有不易发生子束彼此缠绕的优点。

由树脂膜的形成带来的碳纤维束的形状稳定化效果在丝数为40K以上时、即碳纤维束为所谓的大丝束时特别显著。这是因为,丝数越多,碳纤维束含有的上浆(sizing)剂的集束效果越弱。

树脂膜20也可以是完全覆盖碳纤维束10的主面10b的连续膜,还可以是具有岛结构或网结构的非连续膜。在树脂膜20为非连续膜时,碳纤维束10的主面10b部分地露出。

在将由单面涂层碳纤维束制造的带狭缝碳纤维束用于预浸料的制造时,树脂膜为非连续膜在防止浸渗不良的发生方面是有利的。

树脂膜20不受构成该树脂膜20的树脂的种类限定。例如,可以在树脂膜20中含有选自聚酰胺、聚酯、聚氨酯、聚烯烃、环氧树脂、苯酚树脂、乙烯基酯树脂及硅树脂中的一种以上的树脂。

树脂膜20也可以由含有树脂以外的成分的树脂组合物构成。

树脂膜20的形成方法不限定于吹送树脂粉的方法。在通过可熔树脂形成树脂膜20的情况下,能够使用喷枪、辊涂机、模涂机(die coater)等各种型式的涂布机(applicator)。

单面涂层碳纤维束11被送到分切辊170且部分地被划开,由此成为带狭缝碳纤维束12。狭缝以贯通单面涂层碳纤维束11的厚度方向的方式、即贯穿碳纤维束10和树脂膜20双方的方式形成。

在设置于分切辊170的周面170a上的划开刀片171上设有缺口部172,以能够形成部分狭缝。

通过利用具有在旋转轴方向上排列的(n-1)个划开刀片171的分切辊170来部分地划开,由丝数NK的碳纤维束构成的单面涂层碳纤维束11被部分地分割为n根(n为2以上的整数)子束。

N/n例如为10以下,优选为6以下,更优选为4以下,也可以为3以下或2以下。N/n优选为0.5以上,也可以为1以上。上述的上限及下限可任意组合。例如,N/n优选为0.5~6,更优选为0.5~4,进一步优选为0.5~3。

图3A及图3B表示使用具有4个划开刀片的分切辊来部分地划开单面涂层碳纤维束而得到的、由5根子束构成的带狭缝碳纤维束之一例。

在将纤维方向(长度方向)称为x方向、将宽度方向称为y方向、将厚度方向称为z方向时,图3A是从z方向观察带狭缝碳纤维束12的俯视图,图3B是表示带狭缝碳纤维束12的垂直于x方向的截面(用yz平面切断时的截面)的剖视图。

参照图3A,在带狭缝碳纤维束12上形成有第一狭缝列A

第一狭缝列A

第二狭缝列A

第三狭缝列A

第四狭缝列A

这四个狭缝列因为用不同的划开刀片形成,所以y方向的位置不同。

狭缝长L

狭缝长L

第一狭缝列A

狭缝长L

狭缝长L

狭缝间间隙长L

狭缝长L

例如,为了使狭缝长L

在图3A所示的带狭缝碳纤维束12中,对于第一狭缝列A

这样在相邻狭缝列之间使狭缝间间隙G

关于狭缝长L

与n值无关,带狭缝碳纤维束12中的各子束12s的丝数优选为6K以下,更优选为4K以下,进一步优选为3K以下。与n值无关,带狭缝碳纤维束12中的各子束12s的丝数优选为0.5K以上,也可以为1K以上。上述的上限及下限可任意组合。例如,带狭缝碳纤维束12中的各子束12s的丝数优选为0.5K~6K,更优选为0.5K~4K,进一步优选为0.5K~3K。

在使用了分切辊170的单面涂层碳纤维束11的划开加工中,为了形成比划开刀片171的周向长度长的狭缝,也可以使单面涂层碳纤维束的进给速度比分切辊的周速高,从而使单面涂层碳纤维束在分切辊的周面170a上一边滑动一边进给。这时,为了防止因与分切辊170的摩擦而切断碳纤维束10的丝(filament)并产生绒毛,单面涂层碳纤维束11优选在形成有树脂膜20的一侧与分切辊的周面170a接触。换言之,优选使划开刀片不是从碳纤维束10侧而是从树脂膜20侧进入单面涂层碳纤维束11。

在本发明人等使用丝数50K的碳纤维束进行的实验中,使划开刀片从树脂膜侧进入单面涂层碳纤维束时与使划开刀片从碳纤维束侧进入时相比,划开加工中的树脂膜的脱落量少。虽然详细情况尚不清楚,但认为是因为在前者的情况下,在分切辊上树脂膜被按压于碳纤维束。

进而,由在该实验中制作的带狭缝碳纤维束来制作碳纤维堆,进行观察,在制造带狭缝碳纤维束时,碳纤维堆所含的绒毛量会因划开刀片进入单面涂层碳纤维束的方向而不同。详细地说,使划开刀片从树脂膜侧进入单面涂层碳纤维束来进行划开加工时与使划开刀片从碳纤维束侧进入时相比,使用所得到的带狭缝碳纤维束制作的碳纤维堆所含的绒毛量少。

在上述的实验中,在将碳纤维束通过铺展制成宽约25mm之后,用吹送器在其单面涂布环氧树脂,进而使其通过加热到150℃的夹持辊而使环氧树脂的一部分渗入到碳纤维束,由此来制作单面涂层碳纤维束。所使用的环氧树脂是环氧当量600~700、数均分子量约1200、软化点78℃(环球法)的双酚A型环氧树脂[三菱化学制jER(注册商标)1002]。该加工中附着于碳纤维束的环氧树脂的量以重量计为单面涂层碳纤维束的约7%。在用于划开加工的分切辊的周面上沿轴向以0.85mm间距设有多个划开刀片。各划开刀片在外周具有一个缺口部。在通过划开加工而形成于单面涂层碳纤维束的各狭缝列中,狭缝长约为700mm,狭缝间间隙长约为10mm。

碳纤维堆是通过用切碎机(chopper)将所制作的带狭缝碳纤维束切断成纤维长25mm而制成短切碳纤维束之后,使该短切碳纤维束与旋转的销辊接触,之后使其落到树脂膜上而制作的。销辊的周速在销前端约为400m/分钟。

通过单面涂层碳纤维束11的部分划开而得到的带狭缝碳纤维束12被卷绕在线轴B2上。线轴B2例如为纸管,但没有限定。

优选带狭缝碳纤维束12使用横动装置(未图示)横动卷绕于线轴B2。在横动卷绕中,开始卷绕的棱角可以设为例如5~30°,结束卷绕的棱角可以设为例如2~17°,但没有限定。横动卷绕中的卷绕比通常不设为整数,而且,优选卷绕比的小数点以下的尾数也不为1/2、1/3、1/4及1/5中的任一倍数。

在卷绕带狭缝碳纤维束12时,优选子束12s间不存在间隙。其理由是为了防止子束12s彼此在先卷绕于线轴B2上的部分和后重叠卷绕于其上的部分之间相互咬入。当以子束12s间不存在间隙的方式进行卷绕时,能够抑制该咬入,因此,在通过外抽取或内抽取进行解舒时,能够防止带狭缝碳纤维束12的缠绕或子束12s的断裂。

为了以子束12s间不存在间隙的方式将带狭缝碳纤维束12卷绕于线轴,如图4所示,也可以使带狭缝碳纤维束12的总宽度W比子束宽度W

图4是将线轴上的带狭缝碳纤维束12沿垂直于纤维方向的方向切断时的剖视图,5根子束12s无间隙地排列在y方向上。即,相邻的子束12s彼此没有相互分离的部分,任一子束12s均在边缘部分与相邻的子束12s重叠。

通过使用具有比子束宽度的总和窄的槽宽的带槽辊作为导辊、或使横动装置的导向宽度比子束宽度的总和小,能够在使总宽度W比子束宽度W

在通过这些方法缩小了带狭缝碳纤维束的总宽度时,不仅会发生子束间的重叠,而且可能使一部分子束在宽度方向上折叠。因此,卷绕于卷绕线轴的带狭缝碳纤维束中的子束间的重叠形态不限于图4所示的形态,可以是各种各样的形态。

为了可靠防止子束间存在间隙,向卷绕线轴卷绕时的带狭缝碳纤维束的总宽度优选设为子束宽度的总和的90%以下,更优选设为80%以下。

在上述的实验中,将对宽度25mm的单面涂层碳纤维束进行划开加工而得到的带狭缝碳纤维束以成为总宽度约13mm的方式卷绕于线轴,在制作碳纤维堆时,将该带狭缝碳纤维束解舒来使用。在进行解舒时,不会产生带狭缝碳纤维束的缠绕或子束的断裂。

带狭缝碳纤维束12可优选用作SMC的材料。

在使用有带狭缝碳纤维束12的SMC的制造时,例如,可使用图6所示的SMC制造装置。

参照图6,SMC制造装置具备切碎机1、分散器2、第一涂布机3a、第二涂布机3b、含浸机4。

从碳纤维卷装P引出带狭缝碳纤维束12,将其送至切碎机1。

带狭缝碳纤维束12通过被切碎机1切断,成为短切碳纤维束14。

短切碳纤维束14的纤维长例如在5mm~100mm的范围内,典型而言为1.3cm(约1/2英寸)、2.5cm(约1英寸)等。

短切碳纤维束14一边被具有一个以上旋转体的分散器2分散,一边落到在切碎机的下方行进的第一运输(carrier)膜51上。在第一运输膜51上堆积碳纤维堆16。

分散器2所具有的旋转体的例子是图7所示的销辊263a。分散器2具有的旋转体的另一例是图8所示的用多根线或杆414连接一对圆盘412的结构体。

在使碳纤维堆16堆积之前,在第一运输膜51的表面上利用第一涂布机3a涂布由热固性树脂膏40构成的树脂膏层41。

在第二运输膜52的表面上也利用第二涂布机3b涂布由热固性树脂膏40构成的树脂膏层42。

第一运输膜51及第二运输膜52都是合成树脂膜,例如由聚烯烃构成。

在形成碳纤维堆16之后,以将分别涂布的树脂膏层和碳纤维堆16夹在第一运输膜51和第二运输膜52中间的方式将第一运输膜51和第二运输膜52重叠,由此形成层叠体60。

通过用含浸机4对层叠体60进行加压,碳纤维堆16被含浸于热固性树脂膏40。

通过了含浸机4的层叠体60被卷绕于线轴。

至此为止的加工都使用图1所示的SMC制造装置进行。

根据需要,为了进一步使渗入碳纤维堆16的热固性树脂膏40增稠,将线轴上的层叠体60加热到规定温度并保持一定时间。

在另一例中,划开装置100也可以在线连接到SMC制造装置中。即,用划开装置100制造的带狭缝碳纤维束12也可以一次也不卷绕于线轴而用于SMC的制造。

附图标记说明

1 切碎机

10 碳纤维束

11 单面涂层碳纤维束

12 带狭缝碳纤维束

12s 子束

14 短切碳纤维束

100 划开装置

110 铺展杆

120 吹送器

130 加热器

140 夹持辊

150 冷却辊

160 导辊

170 分切辊

170a 周面

171 划开刀片

172 缺口部

180 导丝辊

2 分散器

20 树脂膜

200 SMC制造装置

263a 销辊

264a 滚筒

265a 销

266a 旋转轴

3a 第一涂布机

3b 第二涂布机

4 含浸机

410 旋转轴

412 圆盘

414 线或杆