三维编织支撑梁及其制造方法

文献发布时间:2023-06-19 13:46:35

技术领域

本公开涉及具有支撑梁形式的三维编织预制体。尤其地,本公开包括沿着两个梁的长度具有连续经向增强的相交支撑梁及其制造方法。

背景技术

使用增强复合物材料来生产结构部件现在是很普遍的,尤其是在寻求其期望特性的应用中,即重量轻、强度大、坚韧、耐热、自支撑以及适合成形和成型。例如,这种部件被用于航空、航天、卫星、娱乐(如赛艇和汽车)和其他应用中。

通常,这种结构部件可以被用于增强部件中。结构部件可以包括增强复合物,其具有I-梁、H-梁或C-梁形状的、例如由嵌入基体材料中的增强材料制成的增强预制体。支撑梁可以由诸如玻璃、碳、陶瓷、芳族聚酰胺、聚乙烯和/或其他材料制成,这些材料表现出期望的物理、热、化学和/或其他特性,其中主要是抗应力破坏的强度大。通过使用最终成为完成的增强部件的组成元件的这种材料,将材料的期望特性、例如非常高的强度赋予完成的增强部件。组成的增强预制体通常可以是编织的、针织的、非编织的或采用其他方式定向成期望的构造和形状。通常要特别注意确保已选择的组成增强材料的特性的最佳利用。通常,这种增强预制体与基体材料结合以形成期望的成品增强结构部件或生产用于成品增强部件的最终生产的工作原料。

在构建了期望的增强预制体之后,可以将基体材料引导并且引入预制体中,从而通常增强预制体被包裹在基体材料中并且基体材料填充增强预制体的组成元件之间的间隙区域。基体材料可以是多个材料中的任何一个,诸如环氧树脂、聚酯、乙烯基酯、陶瓷、碳和/或其他材料,这些材料也表现出期望的物理、热、化学和/或其他特性。选择用作基体的材料可能与增强预制体的材料相同或不同,并且可能具有或不具有可比的物理、化学、热或其他特性。然而,它们通常不会是相同的材料或具有可比的物理、化学、热或其他特性,因为首先使用复合物的通常目标是在成品中实现特性的组合,即单独使用一个组成材料是无法实现的。如此组合,然后可以通过热固法或其他已知方法在相同操作中固化和稳定增强预制体和基体材料,然后进行其他操作以生产期望的部件。固化后,随后凝固的基体材料块通常非常牢固地粘附到增强材料(例如增强预制体)。因此,成品部件上的应力,尤其是经由其作为纤维或其他组成材料之间的粘合剂的基体材料,可以有效地转移到增强预制体的组成材料并由其承担。

预制体增强支撑梁的典型组合由彼此成一定角度(通常为直角)的预制体制成。接合的增强预制体的这种角度配置的通常目的是创立期望的形状以形成增强预制体以加强所得复合结构,该复合结构在暴露于例如压力或张力的外力时抵抗偏转(deflection)或失效。在任何情况下,相关的考虑是使增强支撑梁之间的每个连接处尽可能坚固。鉴于增强预制体组成通常需要非常高的强度,连接处的弱点实际上变成了结构“链”中的“薄弱环节”。

支撑梁在它们相交的连接处附接。大多数附接方案都集中在那些可接受的金属上,例如,使用诸如铆钉、螺栓、夹子等的紧固件。尤其地,彼此相交的C-梁形状的支撑梁在它们相交处几乎没有附接区域。梁的标准构建方法通常包括一个连续的主梁,次梁的末端附接到该主梁。这种设计的改进结合了在主梁和次梁二者的腹板中的相交处上的连续纤维。然而,在C-梁预制体的情况下,在相交部分的至少一个方向上的凸缘中存在切口。切割凸缘可以与连续凸缘形成一个小的搭接(lap)剪切接头(见图1),但在相交部分中存在可用的有限的重叠区域,需要用支架、紧固件和/或附加的作为接头上的基石(sill)的单独件进行增强。

发明内容

公开了一种编织预制体及其形成方法,包括在编织预制体的第一部分中编织在第二织物之上的第一织物。第一织物的经向纤维在编织预制体的交叉部分处与第二织物的经向纤维交织,使得在交叉部分之后,第一织物在编织预制体的第二部分中被编织在第二织物之下。第一织物和第二织物中的经向纤维在交叉部分上是连续的。第一织物和第二织物可以是单层织物或多层织物。

在一个实施例中,第一织物的边缘上的经向纤维和第二织物的边缘上的经向纤维浮在交叉部分中。

在另一个实施例中,第一织物可以围绕交叉部分旋转以相对于第二织物形成角度。所形成的角度可以是90度或任何期望的角度,这取决于最终的结构部件构造。

在又一个实施例中,第一和第二织物被折叠成C-梁。可以通过用基体材料浸渍预制体来形成复合结构。

另外公开了一种编织预制体及其制造方法,其包括编织至少三个编织织物,该编织织物包括与纬向纤维交织的经向纤维,每个编织织物具有在编织预制体的第一部分中编织在第二织物之上的第一织物。至少三个织物中的每一个在相应的交叉部分处与至少两个其余的编织织物交织,使得在每个编织织物中存在至少两个交叉部分。在至少三个编织织物的每个交叉部分之后,编织在另外的织物之上的相交织物被编织在另外的编织织物之下。相交织物中的经向纤维在每个交叉部分上是连续的。至少三个织物中的每一个都可以是单层织物或多层织物。

在一个实施例中,至少三个织物的边缘上的经向纤维浮在每个交叉部分中。至少三个织物可以围绕交叉部分旋转,使得至少三个织物与至少三个织物中的至少另一个形成角度。

在另外的实施例中,至少三个织物可以被折叠成C-梁。

在另外的实施例中,有四个织物,每个织物正好与其他两个织物相交,并且四个织物可以被折叠成C-梁。

附图说明

所包括的附图以提供对本发明的进一步理解,被包含在本说明书中并构成本说明书的一部分。在此呈现的附图示出了本发明的不同的实施例并且与说明书一起用于解释本发明的原理。在附图中:

图1示出了具有凸缘的已经成形的十字形的纸模型。

图2示出了一系列图像,其显示了使用纸模型形成十字形期间纬向纤维相交线的移动。

图3示出了允许经线滑动的预制体的俯视图。

图4示出了已经成形的凸缘相交处的俯视图。

图5示出了具有一个交叉部分的已经编织的预制体的截面图。

图6示出了根据本公开的已经编织的预制体的俯视图。

图7示出了图6的预制体的仰视图。

图8示出了形成十字形的图7的预制体。

图9示出了被折叠成图8的十字形上的凸缘的顶部边缘的俯视图。

图10示出了被折叠成图8的十字形上的凸缘的底部边缘的仰视图。

图11示出了根据本公开的C-梁十字形的复合物。

图12示出了相交处内三个不同的经线列的剖视图。

图13示出了根据本公开编织和形成的I-梁十字形。

图14示出了具有单个交叉部分的已经编织的预制体的截面图。

图15示出了具有四个交叉部分的已经编织的预制体的截面图。

图16示出了具有九个交叉部分的已经编织的预制体的截面图。

图17示出了由具有四个交叉部分的已经编织的预制体形成的C-梁十字形。

具体实施方式

本公开中的术语“包含(comprising)”和“包含(comprises)”意味着“包括(including)”和“包括(includes)”或具有在美国专利法中普遍给予术语“包含(comprising)”或“包含(comprises)”的含义。术语“实质上由…组成(consistingessentially of)”或“实质上由…组成(consists essentially of)”如果用于权利要求中,则具有在美国专利法中赋予其的含义。本发明的其他方面在以下公开中描述或从以下公开显而易见(并且在本发明的范围内)。

术语“线(threads)”、“纤维(fibers)”、“麻绳(tows)”和“纱线(yarns)”可互换地用于以下描述中。这里所用的“线”、“纤维”、“麻绳”和“纱线”可以指单丝、多丝纱线,合股纱线,多丝麻绳,纹理纱线(textured yarns),编织麻绳,涂层纱线,双组分纱线以及由本领域技术人员已知的任何材料的牵切纤维(stretched broken fibre)制成的纱线。纱线可以由表现出期望的物理、热、化学或其他性能的碳、尼龙、人造丝、玻璃纤维、棉花、陶瓷、芳纶、聚酯纤维、金属、聚乙烯玻璃、和/或其他材料制成。

如在此所用,“织物(fabric)”是指经向纤维与纬向纤维交织并且织物可以是单层织物或多层织物。在此使用的术语“多层织物”是为了方便起见并且也包括单层织物。

术语“被折叠(folded)”在此被广泛地用于指代“形成(forming)”,其包括打开(unfolding)、弯折和用于操纵编织织物形状的其他这种术语。术语“C-凸缘(C-flange)”和“C-梁(C-Beam)”可互换使用,以指代具有C形横截面的结构。类似地,术语“H-梁(H-Beam)”、“I-梁(I-Beam)”、“T-梁(T-Beam)”、“L-梁(L-Beam)”和“π-梁”(Pi-Beam)用于指代分别具有H形、I形、T形、L形或π形(Pi形)横截面的结构。然而,该横截面形状列表不应被认为是详尽的。即,所有横截面形状都被考虑在内。术语“支撑梁”用于包括具有任何横截面形状的梁。

在以下描述中,“前(front)”、“后(back)”、“左(left)”、“右(right)”、“横向(transverse)”、“纵向(longitudinal)”、“上方(above)”、“下方(below)”、“之上(over)”、“之下(under)”等这种术语应当被理解为关系方便的词并且不应被解释为限制性术语。

为了更好地理解本发明、其优点和通过使用所达到的目的,请参考所附的描述性内容,其中在附图中示出了本发明的非限制性实施例,并且其中相应的部件用相同的附图标记标识。

本公开涉及具有支撑梁形状的增强预制体的结构部件。在一个实施例中,公开了一种三维(3D)编织十字形预制体,其臂具有C形横截面(C-梁),并且在臂的长度上具有纤维连续性或在至少交叉部分之上具有纤维连续性,十字形的C-梁臂在交叉部分处相交。因此,本公开提出一种编织C-梁支撑预制体,其避免了切割C-梁臂中的纤维或使用紧固件以将臂附接到它们相交处的需要。

图1示出了具有C-梁104、106的3D预制体十字形100的期望的最终形状的模型。如下所述,C-梁被编织成沿着C-梁的相交凸缘102具有连续经线。这种配置提供了具有在十字形的两个方向X、Y上具有连续纤维的C-梁或臂的十字形。其中X方向是第一臂中经向纤维的方向,并且Y方向是第二臂中经向纤维的方向。即,C-梁的凸缘102具有在十字形的长度上并且尤其是在交叉部分108上的连续经向麻绳,交叉部分是十字形的C-梁相交的位置。

C-梁的凸缘可以在没有在交叉部分上的纤维连续性的情况下增加所得的十字形增强预制体在C-梁十字形之上的抗弯刚度。本公开提供在十字形的X和Y方向上同时实现纤维的织物连续性。在现有技术的C-梁十字形中防止同时连续性,因为期望的已经成形的交叉位置与已经编织的交叉位置不同。即,凸缘的纬向纤维抑制经向纤维在交叉位置中进行必要的滑动,从而能够形成C-梁凸缘。图2C示出了该交叉位置的位置变化。

使用纸模型进行展示,图2示出了通过旋转臂(不可见)来形成C-梁十字形结构(从俯视图)。当沿着由相交的臂204、206形成的线施加力或载荷时,形成C-梁十字形结构的附加凸缘(204、206,如图2所示)增加了无凸缘十字形(即,没有凸缘102)之上的刚度。然而,切割凸缘中的经向纤维以促进十字形臂的相交导致了纤维在凸缘方向之一上的不连续性。经向纤维的不连续性产生了薄弱点,其可以使结构的性能降低到随后施加的树脂粘合剂可以在交叉部分上传递的极限。

在C-梁十字形的两个方向上在整个凸缘上保持连续纤维可以增加沿着所得的预制体的每个臂的长度的抗拉刚度和抗压刚度。本发明能够沿着C-梁十字形的臂的每个凸缘同时实现经向纤维连续性。

在实施例中,至少一些经向纤维在臂的整个移动范围内浮在凸缘的交叉部分中(即,不与纬向纤维交织)。即,十字形的第一臂的凸缘中的经向纤维在交叉部分中相对于十字形的第二臂的经向纤维自由滑动。该特征可以使C-梁的扁平编织臂能够围绕交叉部分旋转到臂的已经成形的几何形状中。

图3示出了编织的C-梁的一个臂300。C-梁是扁平编织的。扁平编织的C-梁的边缘302、304稍后将形成为C-梁的凸缘。边缘302、304的边缘部分306、308中的经向纤维不与纬向纤维交织。因此,经向纤维浮在部分306、308中。经向纤维在边缘306、308中的浮可以使臂300中的经向纤维能够在另外的相交臂中的经向纤维之上滑动以将臂的边缘折叠成C-梁横截面形状。经向纤维浮在其中的边缘部分302、304的在臂300的宽度上的尺寸可以确定折叠时C-梁凸缘的长度,其通常在0.1英寸至2英寸的范围内,但也考虑凸缘的更长和更短的长度。边缘部分306、308沿着臂300的长度的尺寸可以是任何宽度和长度,但通常宽度将匹配边缘部分302、304的宽度,并且长度将适应交叉臂(图3中未示出)的宽度。然而,边缘部分306、308的尺寸范围不是所公开结构中的限制因素。

图4示出了在形成有凸缘的C-梁十字形之后凸缘的交叉处的俯视图。在图4中,水平臂上的交叉影线代表从顶部可见的C-梁十字形的第一臂406的凸缘,而竖直臂上的交叉影线代表C-梁十字形的第二臂404的凸缘。凸缘404、406可以形成为彼此正交或任何期望的角度,用于最终的十字形结构。

沿着第一臂406的长度的水平线代表第一臂406的经向麻绳408。正交于经向麻绳408的线代表第一臂406的纬向麻绳412。类似地,沿着第二臂404的长度的竖直线410代表第二臂404的经向麻绳410。而正交于经向麻绳410的线代表第二臂404的纬向麻绳414。

第一臂406和第二臂404交叉的位置是十字形的相交处-交叉部分402。在图4中,纬向麻绳412、414不存在于成形的预制体的交叉部分402中的第一臂和第二臂的凸缘中。

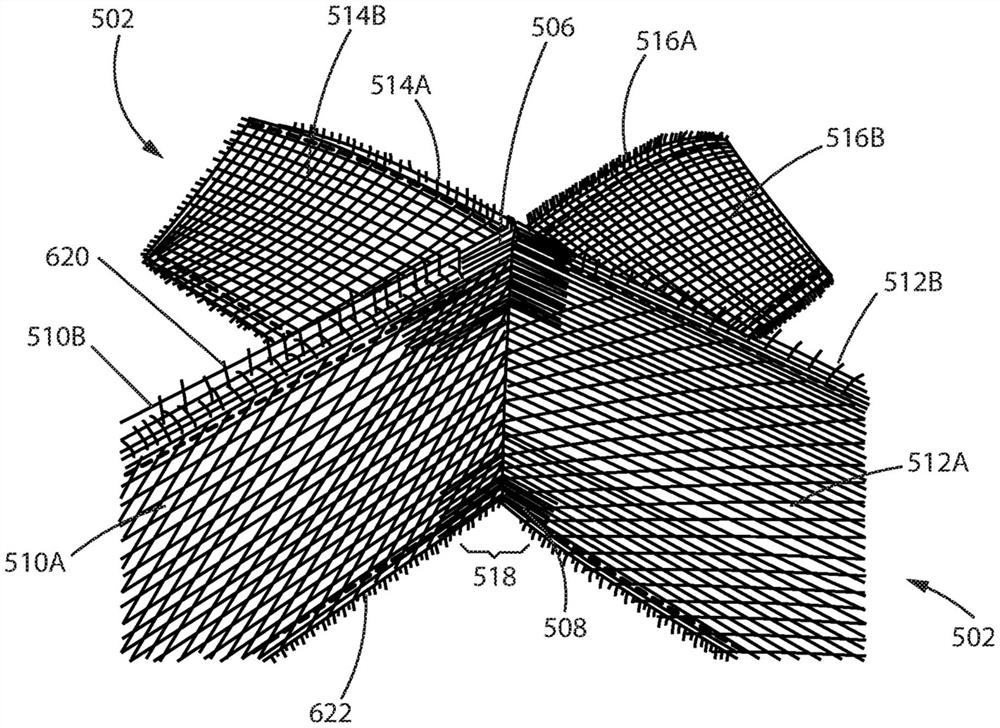

图5示出了当织物从织机上离开时,已经编织的织物预制体500在经向方向上的截面图。所示的预制体包括将形成具有一个交叉部分518的十字形结构的两个多层织物502、504。多层织物502在交叉部分之前编织在多层织物504之下。多层织物502在交叉部分之后编织在多层织物504之上。

为了在后面的图中进行识别,在交叉部分之前,多层织物502在织物的一侧具有表面514A,而在织物的相对侧具有表面514B。在交叉部分之后,多层织物502在织物的一侧具有表面512A,而在织物的相对侧具有表面512B。类似地,在交叉部分之前,多层织物504在织物的一侧具有表面510A而在织物的相对侧具有表面510B。在交叉部分之后,多层织物504在织物的一侧具有表面516A而在织物的相对侧具有表面516B。

第一和第二多层织物的经向纤维浮在交叉部分中,它们在该处将被折叠成凸缘,并且第一和第二多层织物中的经向纤维在交叉部分上是连续的。第一多层织物稍后可以被用于形成C-梁十字形的第一臂。同样地,第二多层织物稍后可以被用于形成C-梁十字形的第二臂。第一和第二多层织物围绕交叉部分旋转,使得织物彼此成期望的角度。在特定实施例中,第一和第二多层织物之间的角度为90度。然而,其他角度例如45度等也是可以考虑的。第一多层织物的边缘被折叠以形成凸缘,因此第一多层织物具有C形横截面。类似地,第二多层织物的边缘被折叠以形成凸缘,因此第二多层织物具有C形横截面。

预制体是二维(扁平编织)结构,其具有在第二多层织物之上编织的第一多层织物以用于预制体的期望的长度。第一多层织物在预制体的交叉部分处与第二多层织物相交,从而在交叉部分之后,第一多层织物被编织在第二多层织物下面。即,根据本公开,在具有一个交叉部分的十字形结构中,在预制体中,第一和第二多层织物在交叉部分处彼此交织并且在其他地方不彼此交织。

图6至11示出了通过使用图5中的表面标识形成具有一个交叉部分的编织预制体500的视图。图6是在形成具有一个交叉部分518的C-梁结构之前的扁平编织织物预制体的俯视图。织物的边缘620、622上的部分506、508中的经向纤维不与纬向纤维交织。因此,经向纤维浮在部分506、508中。在中点614的相应侧上的编织织物预制体的俯视图中看到在图5中被标识的表面510A、512A。

图7是图6的织物预制体500的仰视图,其中俯视图中交织的区域506、508在仰视图中未交织。在中点614的相应侧上的编织织物预制体的仰视图中看到在图5中被标识的表面514A、516A。

图8显示,通过使织物502、504相对于彼此旋转来将图5中所示的扁平编织织物形成为C-梁十字形。出于解释的目的,多层织物502的织物表面512A、512B和514A、514B沿图5中所示的箭头J和K的方向旋转。

图9是将图8的C-梁十字形形成为C-梁十字形的俯视图。边缘620、622被折叠以分别形成凸缘902、904,从而产生C-梁横截面形状。交叉部分518中的经向纤维是浮的,这使得边缘620、622能够被折叠。部分506中、例如交叉部分518中的经向纤维不与纬向纤维交织。因此,交叉部分中的多层织物502中的经向纤维可以在交叉部分中的多层织物504的浮的经向纤维之上滑动而不会被纬向纤维阻碍。其余的边缘类似地被折叠以在十字形结构的其他臂上形成C-梁横截面形状。

图10示出了图9中形成的C-梁十字形的仰视图。与上述图9类似,交叉部分518中的经向纤维是浮的,这使得边缘620、622能够被折叠。部分508中、例如交叉部分518中的经向纤维不与纬向纤维交织。因此,交叉部分中的多层织物502中的经向纤维可以在交叉部分中的多层织物504的浮的经向纤维之上滑动而不会被纬向纤维阻碍。

在形成C-梁十字形结构后,可以用基体材料浸渍预制体以形成复合物(composite)。复合物C-梁十字形的示例如图11所示。

图12示出了C-梁十字形(成形后)的凸缘交叉部分中的三个经向列A、B和C。第一臂的凸缘的经向麻绳1804和第二臂的凸缘的经向麻绳1806不与纬向纤维交织。如图所示,第一臂的经向麻绳1804与第二臂的经向麻绳1806在交叉部分1802上交织。该特征能使C-梁的臂在由已经编织的预制体形成期望的十字形形状时能够围绕交叉部分旋转。

本发明还可以用于制造如图13所示的I-梁十字形预制体1300。预制体包含第一臂1306和第二臂1304。第一臂1306和第二臂1304中的每一个都具有两个相对的凸缘1302。第一臂和第二臂在交叉部分1308处相交。

本发明不限于可形成C-梁十字形结构的仅具有一个交叉部分的编织预制体。可以形成扁平编织有多个交叉部分的具有C-梁横截面形状的十字形结构。图14至16示出了可用于形成十字形结构的多层织物的截面图。也考虑具有其他横截面形状的预制体,其包括但不限于“H-梁”、“I-梁”、“T-梁”、“L-梁”和“π-梁”。

图14示出了具有两个多层织物1402、1404和单个交叉部分1400

图15示出了具有四个多层织物1502、1504、1506、1508和四个交叉部分1500

图17示出了由图15中所示的织物形成的十字形结构。图17中所示的十字形结构包括四个臂1502、1504、1506、1508。每个臂在交叉部分处与其他两个臂相交。因此,每个臂具有两个交叉部分。臂1502包括分别与多层织物1506和1508的交叉部分1500

图16示出了具有六个多层织物1602、1604、1606、1608、1610、1612的扁平编织的预制体的截面图,该预制体具有九个交叉部分1600

其他实施方式被考虑为扩展该结构或由本文所述的基本双臂十字形创建其他结构。对于期望的结构,可以沿用图14-16中描述的图案。这种结构包括但不限于三角形、菱形、五边形、六边形等形状的结构。

在任何实施例中,可以用基体材料浸渍编织预制体。基体材料包括环氧树脂、双马来酰亚胺、聚酯、乙烯基酯、陶瓷、碳和其他这种材料。

其他实施例在所附权利要求的范围内。