一种航空涡轮导叶预制体及其制备方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种航空涡轮导叶预制体及其制备方法,属于功能材料领域。

背景技术

降低结构重量、提高涡轮前温度,进而提升航空发动机的推重比是航空发动机技术的重要发展方向。其中,涡轮导叶是核心部件,主要承受高温燃气造成的热载荷。研究表明,未来先进航空发动机涡轮温度将达到1900℃以上,而目前最先进的镍基单晶高温合金耐温极限仅为1159℃,无法满足新型航空发动机技术要求。

近年来,碳化硅纤维增强碳化硅基复合材料(SiC/SiC复合材料)因其优异高温力学和热学性能,成为涡轮导叶的理想候选材料。其中,纤维预制体结构是复合材料导叶的关键一环。然而,一方面,涡轮导叶具有尺寸小、形态复杂、定位精确等要求,导致织造难度大;另一方面,现有涡轮导叶采用减材或铺层制造,导致层间性能差、缺陷多、精度差,难以满足使用要求。

发明内容

[技术问题]

目前镍合金涡轮导叶耐高温的性能无法满足要求;织物复合材料制备涡轮导叶都是采用分离式,得到的涡轮导叶尺寸精度和性能稳定性差。

[技术方案]

为了解决上述至少一个问题,本发明采用整体编织的方法制备了涡轮导叶的叶身预制体,并在叶身上下缘预留纱线,之后分别将上、下缘预留纱引入上、下缘板,形成整体结构的涡轮导叶预制体,实现纱线排布和结构精细化调控,解决层间性能弱、加工后损伤和定位精度差的问题,实现结构/功能一体化要求。

本发明的第一个目的是提供一种制备涡轮导叶叶身预制体的方法,包括以下步骤:

(1)芯模的制备:根据涡轮导叶内层几何尺寸,制备得到内凹的石墨芯模;之后将石墨芯模通过镜像方式,由内凹变成外凸,得到外凸的石墨芯模;

(2)根据涡轮导叶叶身尺寸,每隔5mm~10mm,获取横向截面,提取所有截面壁厚参数;

(3)涡轮导叶叶身织造采用层层角联锁结构,依据步骤(2)得到的截面壁厚参数,得到每层经纱和纬纱排列数量,以确定变截面方法;

(4)采用提花织机,依据步骤(3)得到的经纱和纬纱的排列数量,在步骤(1)的外凸的石墨芯模上进行经纱排列,进行涡轮导叶叶身预制体织造;

(5)织造完成后,在得到的预制体两端预留经纱,得到外凸的涡轮导叶叶身预制体,之后取出外凸的石墨芯模,并将外凸的涡轮导叶叶身预制体套入内凹的石墨芯模,将外凸的涡轮导叶叶身预制体进行压缩,形成涡轮导叶叶身预制体。

在本发明的一种实施方式中,步骤(1)所述涡轮导叶内层几何尺寸具体是:变截面外形,叶身内层面内沿X方向最大长度21mm,沿Y方向最大长度40mm,面外沿Z方向最大长度70mm,中空腔体的外形与叶身外轮廓相似。

在本发明的一种实施方式中,步骤(1)所述镜像方式是对石墨芯模内凹侧进行镜像对称,在石墨芯模周长尺寸不变的条件下改变截面形状,使石墨芯模内凹侧变为外凸。

在本发明的一种实施方式中,步骤(3)所述层层角联锁结构织造中采用的纱线包括经纱(接结经纱、衬经纱)、纬纱,经纱(接结经纱、衬经纱)、纬纱采用的纱线均采用Nextel、hi-Nicalon、Tyranno、Sylramic中的一种,纱线为纤维束,细度为1~3K,进一步优选为3K。

在本发明的一种实施方式中,步骤(3)所述变截面方法为:根据涡轮导叶壁厚参数,通过调控经纱排列数量及分布,达到满足性能要求及外形要求的目的。

在本发明的一种实施方式中,步骤(4)所述的涡轮导叶叶身预制体织造是通过经纱排列和加减经纱来实现变截面的编织,所述的加减经纱是在第一个织造循环中经纱排列的基础上,每隔5个织造循环进行加减经纱。

在本发明的一种实施方式中,步骤(4)所述的经纱排列是21层69列经纱按照叶身外形进行排列。

在本发明的一种实施方式中,步骤(4)所述的涡轮导叶叶身预制体织造的经密和纬密分别为8根/cm和5根/cm。

在本发明的一种实施方式中,步骤(4)所述加减经纱具体是:

根据涡轮导叶叶身的尺寸及外形要求,在织造时调整经纱的数量和排列规律,通过逐单元、逐行或逐列地加减纱,达到改变预制体截面形状及尺寸的目的。

在本发明的一种实施方式中,步骤(4)涡轮导叶叶身预制体织造中采用的接结经纱、衬经纱分别穿入不同的综框,接结经纱钢筘水平方向前后运动,每次移动2个纱位,相邻接结经纱沿法线运动方向相反,衬经纱钢筘保持不动;控制每层经纱间运动形成织口,引入纬纱,在打纬机构与石墨芯模的配合下将纬纱打紧。

在本发明的一种实施方式中,步骤(5)中外凸涡轮导叶叶身预制体织造完成后,将外凸的石墨芯模取出,将涡轮导叶叶身预制体套入内凹的石墨芯模中,通过固定工装进行压缩,确保叶身具有良好尺寸精度。

在本发明的一种实施方式中,所述方法中每隔三层纬纱使用贴覆工装在叶身预制体负压侧外表面进行固定。

在本发明的一种实施方式中,步骤(5)所述的预留经纱包括织造完成后所有的接结经纱、衬经纱。

在本发明的一种实施方式中,步骤(5)得到的涡轮导叶叶身预制体为中空结构,参数具体为:叶身为变截面外形,叶身外层沿X方向最大长度25mm,沿Y方向最大长度85mm,沿Z方向最大长度70mm;中空结构外形与叶身外轮廓相似,沿X方向最大长度21mm,沿Y方向最大长度为40mm,沿Z方向最大长度70mm。

本发明的第二个目的是本发明所述的方法制备的涡轮导叶叶身预制体。

本发明的第三个目的是提供一种制备涡轮导叶预制体的方法,包括如下步骤:

(1)上、下缘板预制体的制备:

根据上、下缘板尺寸,每隔5mm~10mm获取截面参数;之后采用层层角联锁结构,依据获取的截面参数,进行经密、纬密及排纱量设计;然后进行织造,在织造时纬纱系统引入细针,织造完成后,得到上、下缘板预制体;

(2)连接

将本发明的涡轮导叶叶身预制体的预留经纱替换上、下缘板预制体中的细针,完成置换,将上、下缘板预制体和涡轮导叶叶身预制体连接起来,得到涡轮导叶预制体;

(3)预定型

将步骤(2)所述的涡轮导叶预制体浸渍在定型溶液中,干燥,得到预定型的涡轮导叶预制体。

在本发明的一种实施方式中,步骤(1)所述的上缘板长134mm,宽56mm,斜边长66mm,厚4mm;下缘板长84mm,宽42mm,斜边长47mm,厚2mm。

在本发明的一种实施方式中,步骤(3)所述的浸渍在25~35℃浸渍5~7h。

在本发明的一种实施方式中,步骤(3)所述的干燥是在常温下干燥4~6h,在100℃的烘箱中干燥1h。

在本发明的一种实施方式中,步骤(3)所述的定型溶液中包括聚二甲基硅氧烷和二甲苯,两者质量比为0.8~1.2:1。

在本发明的一种实施方式中,步骤(3)所述的预定型的涡轮导叶预制体制备完成之后,需要固定工装进行固定,来达到涡轮导叶的外形要求,完成涡轮导叶预制体的制备。

本发明的第四个目的是本发明所述的方法制备得到的预定型的涡轮导叶预制体。

本发明的第五个目的是本发明所述的预定型的涡轮导叶预制体、涡轮导叶叶身预制体在燃气发动机中的应用。

[有益效果]

(1)本发明实现了小尺寸、形态复杂的涡轮导叶预制体的织造。

(2)本发明使用芯模、固定工装,实现对涡轮导叶预制体外形的精确控制。

(3)本发明解决了铺层、减材方法制备的涡轮导叶预制体层间强力差、缺陷多的问题。

(4)本发明通过置换法提高涡轮导叶叶身和上、下缘板的连接性能。

(5)本发明制备的涡轮导叶预制体的轴向拉伸强度达到500MPa以上。

附图说明

图1为涡轮导叶的石墨芯模;

图2为涡轮导叶叶身切片模型;

图3为插入外凸的石墨芯模的涡轮导叶叶身预制体;

图4为插入内凹的石墨芯模的涡轮导叶叶身预制体;

图5为涡轮导叶叶身负压侧定型工装;

图6为涡轮导叶叶身预留纱线引入缘板示意图;

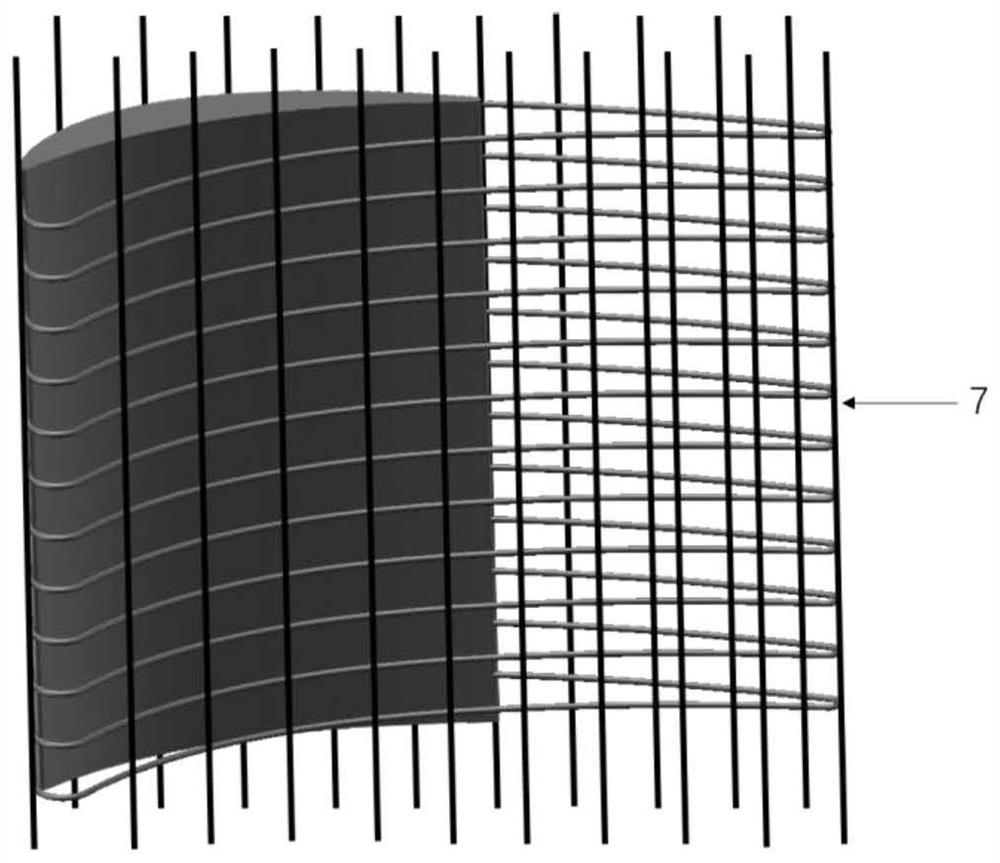

图7为涡轮导叶叶身预制体与上缘板预制体连接示意图;

图8为涡轮导叶预制体定型工装;

其中,1是涡轮导叶叶身的石墨芯模,2是通过镜像获得的涡轮导叶叶身外凸的石墨芯模,3是涡轮导叶叶身切片,4是在外凸的石墨芯模支撑下获得的涡轮导叶叶身预制体,5是换成内凹的石墨芯模的涡轮导叶叶身预制体,6是涡轮导叶叶身上缘预留纱线,7是涡轮导叶叶身下缘预留纱线,8是负压侧固定工装,9是上缘板预制体,10是涡轮导叶叶身部分预制体,11是缘板部分预制体,12和13是作为预留纱线的涡轮导叶叶身预制体的经纱,14和15是缘板纬纱,16和17是涡轮导叶叶身预制体外形固定工装,18和19是缘板固定工装,20是涡轮导叶预制体。

具体实施方式

以下对本发明的优选实施例进行说明,应当理解实施例是为了更好地解释本发明,不用于限制本发明。

测试方法

轴向拉伸性能的测试:将制备的预定型的涡轮导叶预制体与工装组合在一起,工装夹持涡轮导叶上、下缘板和两端的叶身部分,在拉伸试验机上进行拉伸试验,按照国标对涡轮导叶轴向拉伸强力进行测试,有效夹持距离为40mm,拉伸速度为2mm/min。

实施例1

一种制备涡轮导叶叶身预制体的方法,包括以下步骤:

(1)芯模的制备:

根据涡轮导叶内层几何尺寸,制备得到内凹的石墨芯模;之后对石墨芯模内凹侧进行镜像对称,在石墨芯模周长尺寸不变的条件下改变截面形状,使石墨芯模内凹侧变为外凸,得到外凸的石墨芯模(如图1);其中涡轮导叶内层几何尺寸具体是:变截面外形,叶身内层面内沿X方向最大长度21mm,沿Y方向最大长度40mm,面外沿Z方向最大长度70mm,中空腔体的外形与涡轮导叶叶身外轮廓相似;

(2)参数获取:

根据涡轮导叶叶身尺寸,每隔10mm进行切片(如图2),获取横向截面,提取所有截面壁厚参数;

获取的截面参数如下:叶身壁厚2mm,后缘长度为28mm,厚度从6mm逐渐减小至2mm,叶身壁厚和后缘部分参数沿叶身织造方向没有变化;其余参数如下:

第1层叶身上缘外周长162mm,内周长92mm;第2层叶身上缘外周长159mm,内周长88mm;第3层叶身上缘外周长155mm,内周长84mm;第4层叶身上缘外周长151mm,内周长79mm;第5层叶身上缘外周长147mm,内周长74mm;第6层叶身上缘外周长143mm,内周长70mm;第7层叶身下缘外周长139mm,内周长66mm;

(3)组织设计:

涡轮导叶叶身织造采用层层角联锁结构,依据步骤(2)得到的截面壁厚参数,得到每层经纱和纬纱排列数量,以确定变截面方法;

(4)织造:

采用提花织机,将21层69列经纱按照涡轮导叶叶身外形在步骤(1)的外凸的石墨芯模上进行排列(如图3),涡轮导叶叶身沿Z方向是变截面,通过经纱排列和加减经纱来实现变截面的编织,进行涡轮导叶叶身织造;

其中,织造采用的纱线为3K Sylramic纤维束,织造经密和纬密分别为8根/cm和5根/cm;

初始排纱为:第1、21层18~30号纱锭排纱,第2、20层14~34号纱锭排纱,第3、19层11~36号纱锭排纱,第4、18层9~38号纱锭排纱,第5、17层7~12、32~39号纱锭排纱,第6、16层5~10、34~40号纱锭排纱,第7、15层4~7、35~42号纱锭排纱,第8、14层2~5、38~44号纱锭排纱,第9、13层1~4、38~54号纱锭排纱,第10~12层1~4、39~69号纱锭排纱;

所述的加减经纱在第一个织造循环中经纱排列的基础上,每隔5个织造循环对经纱进行加减纱操作,具体是:

第6个织造循环,第2~6、16~20层右侧分别减少1根纱线,第7~15层右侧分别减少2根纱线;

第11个织造循环,第2、20层左右两侧分别减少1根纱线,第3~6、16~19层右侧分别减少1根纱线,第7~15层右侧分别减少2根纱线,第5~17层叶身内壁右侧分别增加1根纱线;

第16个织造循环,第2~20层右侧分别减少1根纱线;

第21个织造循环,第2、20层左右两侧分别减少1根纱线,第3~19层右侧分别减少1根纱线,第5~17层叶身内壁右侧分别增加1根纱线;

第26个织造循环,第1、21层分别减少8根纱线,第2~20层右侧分别减少1根纱线;

第31个织造循环,第2、20层左右两侧分别减少1根纱线,第3~19层右侧分别减少1根纱线,第5~17层叶身内壁右侧分别增加1根纱线;

经纱与纬纱运动:经纱中接结经纱、衬经纱分别穿入不同的综框,接结经纱钢筘水平方向前后运动,每次移动2个纱位,相邻接结经纱沿法线运动方向相反,衬经纱钢筘保持不动;控制每层经纱间运动形成织口,引入纬纱,在打纬机构与石墨芯模的配合下将纬纱打紧;

(5)织造完成后,在得到的涡轮导叶叶身预制体两端预留经纱,得到外凸的涡轮导叶叶身预制体,之后取出外凸的石墨芯模,并将外凸的涡轮导叶叶身预制体套入内凹的石墨芯模(如图4),在涡轮导叶叶身负压侧定型工装(如图5)的配合下,将外凸的涡轮导叶叶身预制体进行压缩,形成涡轮导叶叶身预制体。

得到的涡轮导叶叶身预制体为中空结构,参数具体为:叶身为变截面外形,叶身沿X方向最大长度25mm,沿Y方向最大长度85mm,沿Z方向最大长度70mm;中空结构外形与叶身外轮廓相似,沿X方向最大长度21mm,沿Y方向最大长度为40mm,沿Z方向最大长度70mm。

实施例2

一种制备涡轮导叶预制体的方法,包括如下步骤:

(1)上缘板的制备:

根据上缘板尺寸,每隔10mm获取截面参数;之后采用层层角联锁结构,依据获取的截面参数,进行经密、纬密及排纱量设计;

获取的截面参数如下:上缘板截面尺寸没有发生变化,所以只说明其中一层的参数即可;上缘板长134mm,宽56mm,斜边长66mm,厚4mm;

之后,在织机上将4层45列纱锭排成矩形,沿经纱方向的第1~9个织造循环,经纱根数在左侧开始从2根递增至44根;第10~58个织造循环,经纱根数为44根;在59~67个织造循环,经纱根数在左侧开始从44根递减到2根;第1~5、43~67个织造循环引入纬纱,第6~42个织造循环引入细针;得到上缘板预制体;

(2)下缘板的制备:

根据下缘板尺寸,每隔10mm获取截面参数;之后采用层层角联锁结构,依据获取的截面参数,进行经密、纬密及排纱量设计;

获取的截面参数如下:上缘板截面尺寸没有发生变化,所以只说明其中一层的参数。下缘板长84mm,宽42mm,斜边长47mm,厚2mm;

之后,在织机上将2层34列纱锭排成矩形,沿经纱方向的第1~8个织造循环,经纱根数在左侧开始从2根递增至34根;第9~34个织造循环,经纱根数为34根;在35~42个织造循环,经纱根数在左侧开始从34根递减到2根;第1~4、35~42个织造循环引入纬纱,第5~34个织造循环引入细针;得到下缘板预制体;

(3)连接

将实施例1的涡轮导叶叶身预制体的预留纱替换上、下缘板的细针,完成置换(如图6),将上、下缘板预制体和涡轮导叶叶身预制体连接起来(如图7),形成涡轮导叶预制体,之后固定工装(如图8)进行固定,来达到轮导叶的外形要求,完成涡轮导叶预制体的制备;

(4)预定型

将聚二甲基硅氧烷与二甲苯按照质量比1:1的混合均匀,形成定型溶液;之后将实施例1的涡轮导叶预制体使用工装(如图8)固定,25℃恒温条件下浸渍在定型溶液中6h,之后在室温下干燥4h,然后置于烘箱中在100℃下烘干1h,得到预定型的涡轮导叶预制体。

将得到的预定型的涡轮导叶预制体进行性能测试,测试结果如下:

轴向拉伸强度为500MPa。

本发明采用整体编织的方法制备了涡轮叶片叶身预制体,并在叶身上、下缘预留纱线,之后分别将上、下缘预留纱引入上、下缘板,形成整体结构的涡轮叶片预制体,实现纱线排布和结构精细化调控,解决层间性能弱、加工后损伤和定位精度差的问题,实现结构、功能一体化要求。如果经纱排布、纬纱引入的时机、细针的引入位置、未经过工装固定、未经过预定型,根本无法得到本发明所述的精度高、稳定性好的涡轮导叶预制体。