一种精纺羊毛面料及其制作工艺

文献发布时间:2023-06-19 13:49:36

技术领域

本发明属于羊毛面料技术领域,具体的说是一种精纺羊毛面料及其制作工艺。

背景技术

精纺羊绒面料表面平整光洁,织纹细密清晰,衣物的肌理更平滑、通透、轻薄,视觉上给人更加柔滑的观感,光泽柔和自然,手感柔软,富有弹性,所以格外适用于春季的轻薄织物。

如申请号为CN201811101817.2的一项中国专利公开了一种印花拉毛精纺羊毛面料及其制备方法,包括:上浆步骤:将缩呢整理后的羊毛面料上浆,上浆选用浆料为碱性浆料;数码印花:将上浆完成后的羊毛面料采用毛用活性染料进行印花,然后经过饱和蒸汽汽蒸,气蒸后依次水洗、烘干,水洗过程的浴比为1:15~18;拉毛整理:对数码印花后的羊毛面料依次进行:连蒸、一次拉毛、二次拉毛、三次拉毛、轧水、湿刷、超喂烘干、一次烫光、一次剪毛、预缩、二次烫光、二次剪毛及三次烫光;一次拉毛;最后进行蒸呢整理。

该方案中,印花效果好,且不会出现色差,制得的羊毛面料即具有印花又经拉毛处理,印花处具有颜色深浅不一的特殊美感,但是未考虑羊毛面料不易定型和不易将汗液扩散蒸发的问题。

鉴于此,本发明提出了一种精纺羊毛面料及其制作工艺,解决了上述技术问题。

发明内容

为了解决现有技术的不足,本发明提出的一种精纺羊毛面料及其制作工艺;通过设置毛绒经纱和复合纬纱,使得精纺羊毛面料具有羊毛的优点,并且提高面料吸湿、透湿性,能够快速带走热量,从而达到降温的效果,人体感觉凉爽舒适,适合用于夏季服装和运动服,克服了羊毛不易定型和不易将汗液扩散蒸发的问题。

本发明解决其技术问题所采用的技术方案是:本发明所述的一种精纺羊毛面料,包括:

毛绒经纱,所述毛绒经纱由羊毛、羊绒和蚕丝混纺而成;

复合纬纱,所述复合纬纱由羊毛和玉石纤维长丝混纺而成。

优选的,所述毛绒经纱包括羊毛80-85份、羊绒5-15份和蚕丝20-25份,所述毛绒经纱的纱线密度为12-15tex,所述羊毛的纤维长度为75-80mm,羊毛的纤维细度为15-20μm;所述羊绒纤维长度为40-45mm,羊绒的纤维细度为10-15μm。

优选的,所述复合纬纱包括羊毛80份和玉石纤维长丝10份,所述羊毛的纤维长度为75-80mm,所述羊毛的纤维细度为15-20μm;所述玉石纤维长丝的线密度为45-55tex。

优选的,所述羊毛为剥鳞羊毛。

优选的,所述毛绒经纱和复合纬纱织造的羊毛面料为2-4层的复合面料,所述复合面料的密度从下层至上层逐层减小。

优选的,所述复合面料的各层复合纬纱倾斜排布。

优选的,所述复合面料的上层表面交织有定型经纱,定型经纱包括55份棉纱和20份聚酯纤维,棉纱的纤维长度为30-40mm,聚酯纤维的纤维长度为35-40mm。

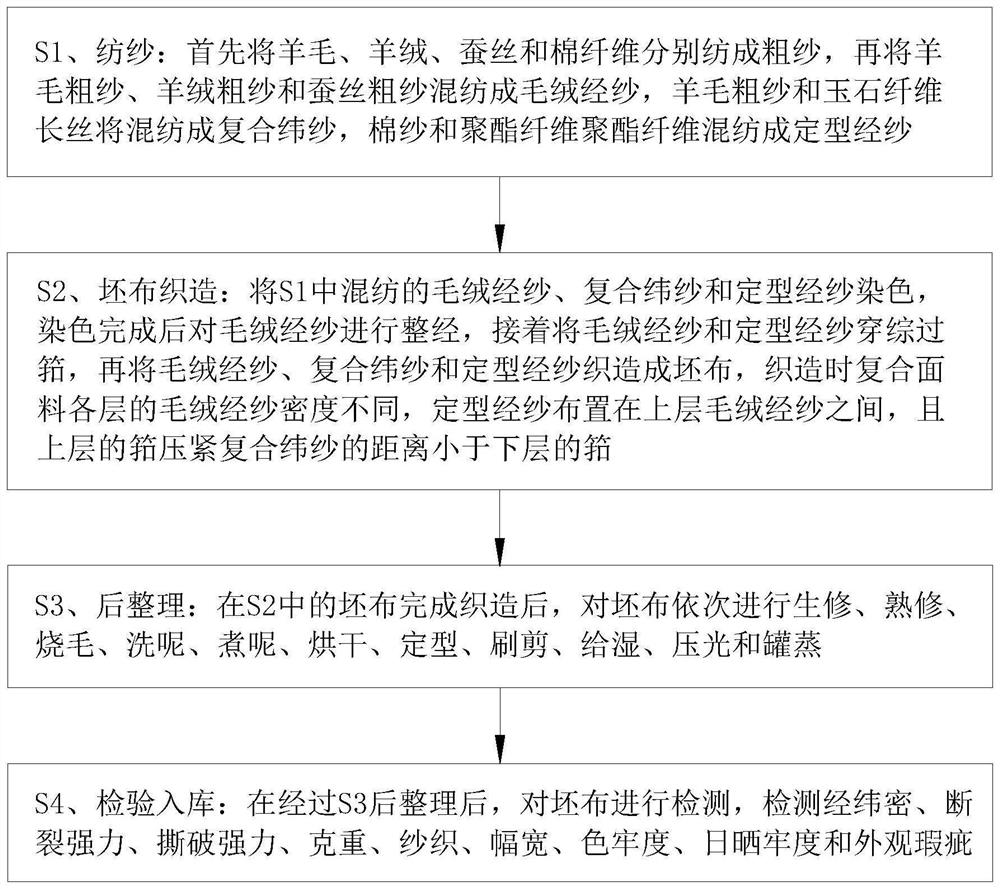

本发明所述的一种精纺羊毛面料制作工艺,该工艺适用于上述的精纺羊毛面料,该工艺流程如下:

S1、纺纱:首先将羊毛、羊绒、蚕丝和棉纤维分别纺成粗纱,再将羊毛粗纱、羊绒粗纱和蚕丝粗纱混纺成毛绒经纱,羊毛粗纱和玉石纤维长丝将混纺成复合纬纱,棉纱和聚酯纤维聚酯纤维混纺成定型经纱;

S2、坯布织造:将S1中混纺的毛绒经纱、复合纬纱和定型经纱染色,染色完成后对毛绒经纱进行整经,接着将毛绒经纱和定型经纱穿综过筘,再将毛绒经纱、复合纬纱和定型经纱织造成坯布,织造时复合面料各层的毛绒经纱密度不同,定型经纱布置在上层毛绒经纱之间,且上层的筘压紧复合纬纱的距离小于下层的筘;

S3、后整理:在S2中的坯布完成织造后,对坯布依次进行生修、熟修、烧毛、洗呢、煮呢、烘干、定型、刷剪、给湿、压光和罐蒸;

S4、检验入库:在经过S3后整理后,对坯布进行检测,检测经纬密、断裂强力、撕破强力、克重、纱织、幅宽、色牢度、日晒牢度和外观瑕疵。

优选的,所述复合纬纱在混纺时进行处理,其步骤如下:

I、首先采用饱和中性盐溶液法对羊毛进行剥鳞处理,再将羊毛制条,接着将羊毛纺成粗纱;

II、采用赛格菲尔纺将I中的羊毛粗纱与玉石纤维长丝混纺成复合纬纱。

优选的,所述毛绒经纱在混纺时首先将蚕丝和羊毛混条、精梳,再将羊绒混入,针梳隔距为42±2mm,牵伸倍数为6±1,毛条丝加油后需要静置8±2h。

本发明的有益效果如下:

1.本发明所述的一种精纺羊毛面料及其制作工艺,通过设置毛绒经纱和复合纬纱,使得精纺羊毛面料具有羊毛的优点,克服了羊毛不易定型和不易扩散蒸发汗液的问题,并且提高面料吸湿、透湿性,能够快速带走热量,从而达到降温的效果,人体感觉凉爽舒适,适合用于夏季服装和运动服。

2.本发明所述的一种精纺羊毛面料及其制作工艺,通过改变复合面料的密度,使得复合面料的下层面料密度大于上层的面料密度,下层面料密度大使得其吸湿效果良好,上层面料的密度较小使得透湿性好,便于水分扩散蒸发,且复合纬纱倾斜排布,使得透向外层的水便于顺着纬纱斜面流出,进一步加快水分扩散蒸发,使得人体感觉凉爽,改善使用者的穿着体验。

附图说明

下面结合附图对本发明作进一步说明。

图1是本发明的制作工艺流程图;

图2是本发明中复合纬纱混纺的方法步骤图。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1至图2所示,本发明所述的一种精纺羊毛面料,包括:

毛绒经纱,所述毛绒经纱由羊毛、羊绒和蚕丝混纺而成;

复合纬纱,所述复合纬纱由羊毛和玉石纤维长丝混纺而成;

现有技术中,天然的羊毛纤维具有良好的抗皱性能和服用性能,但是较为柔软使得保形性差,具有良好的吸水性,但是不易扩散蒸发汗液,穿着不凉爽;

而本发明中,通过设置毛绒经纱和复合纬纱,将羊毛、羊绒和蚕丝混纺成毛绒经纱,其中羊毛的弹性好,保暖性强,羊绒具有纤维细度小,质量轻,纤维顺滑的特性,且吸湿性良好,蚕丝柔顺平滑,光泽优雅,吸湿性较好,通过合理的配比使得混纺的毛绒经纱兼具有羊毛和羊绒的顺滑丰满、弹性好的触感,质轻保暖,吸湿透气的特性以及蚕丝的飘逸柔滑的效果,通过将羊毛和玉石纤维长丝混纺成复合纬纱,其中玉石纤维长丝表面存在十字沟槽结构和玉石粉体颗粒,利用核壳结构,使水分子和玉石纤维在空隙内相互作用,不仅提高水分吸附量,同时也可以使热能迅速转移,感觉凉爽;并利用异型断面形成的多重毛细管的导水功能,将汗水迅速排除;加上采用比热大的玉矿石,其必须吸收相当大的热量才能搞提升温度,与人体体温相比温度较低,因此感觉凉爽,使得玉石纤维长丝具有玉的冰凉特性,玉石纤维长丝与羊毛混纺,使得面料既有玉石纤维的凉爽性,也发挥羊毛的优异性能,本发明中通过设置毛绒经纱和复合纬纱,使得精纺羊毛面料具有羊毛的优点,克服了羊毛不易定型,不易扩散蒸发汗液的问题,并且提高面料吸湿、透湿性,能够快速带走热量,从而达到降温的效果,人体感觉凉爽舒适,适合用于夏季服装和运动服。

作为本发明的一种实施方式,所述毛绒经纱包括羊毛80-85份、羊绒5-15份和蚕丝20-25份,所述毛绒经纱的纱线密度为12-15tex,所述羊毛的纤维长度为75-80mm,羊毛的纤维细度为15-20μm;所述羊绒纤维长度为40-45mm,羊绒的纤维细度为10-15μm;使用时,通过配毛获取纤维长度为75-80mm和纤维细度为15-20μm的羊毛以及纤维长度为40-45mm和纤维细度为10-15μm的羊绒,通过选用特定规格的羊毛、羊绒和蚕丝使得制取强度高而纤细的纱线,使得面料轻薄,改善穿着体验。

作为本发明的一种实施方式,所述复合纬纱包括羊毛80份和玉石纤维长丝10份,所述羊毛的纤维长度为75-80mm,所述羊毛的纤维细度为15-20μm;所述玉石纤维长丝的线密度为45-55tex;使用时,玉石纤维长丝是运用萃取和纳米技术,使玉石和其他矿物质材料达到亚纳米级水平,然后熔入纺丝熔体之中,经纺丝加工而制成,再将羊毛与玉石纤维长丝复合,通过选用特定规格羊毛和玉石纤维长丝,使得纤维复合的纱线更加紧密,从而使得复合纬纱的强度更高。

作为本发明的一种实施方式,所述羊毛为剥鳞羊毛;使用时,羊毛的鳞片层结构含有的类脂物使鳞片表层其有极强的疏水性和良好的化学惰性阻碍了纤维对外界水分的快速吸湿,通过对羊毛进行剥鳞处理,从而改善纤维的防缩性能和精美的光泽和滑爽手感,进而改善穿着体验。

作为本发明的一种实施方式,所述毛绒经纱和复合纬纱织造的羊毛面料为2-4层的复合面料,所述复合面料的密度从下层至上层逐层减小;使用时,通过改变复合面料的密度,使得复合面料的下层面料密度大于上层的面料密度,制衣时,将下层面料设计为与皮肤接触的一面,下层面料密度大使得其吸湿效果良好,上层面料的密度较小使得透湿性好,便于水分扩散蒸发,加快水分扩散蒸发,使得人体感觉凉爽,改善使用者的穿着体验。

作为本发明的一种实施方式,所述复合面料的各层复合纬纱倾斜排布;在制衣时,与皮肤接触一侧的复合纬纱高于外层复合纬纱,各层复合纬纱形成纬纱斜面,使得透向外层的水便于顺着纬纱斜面流出,进一步加快水分扩散蒸发,使得人体感觉凉爽,改善使用者的穿着体验。

作为本发明的一种实施方式,所述复合面料的上层表面交织有定型经纱,定型经纱包括55份棉纱和20份聚酯纤维,棉纱的纤维长度为30-40mm,聚酯纤维的纤维长度为35-40mm;使用时,通过在复合面料上交织定型经纱,定型经纱中的棉纱具有良好的吸湿性,定型经纱中的聚酯纤维具有抗皱性和疏水性,通过将棉纱和聚酯纤维混纺,使得定型经纱兼具棉纱和聚酯纤维的特性,棉纱将下层传导到上层的湿气吸收,加快湿气在面料中的流动,聚酯纤维使得复合面料的上层的抗皱性提高,进而改善面料的定型效果,并使得提高棉纱的强度,聚酯纤维的疏水性使得棉纱吸附的湿气容易扩散蒸发,从而使得面料干爽,改善穿戴者的使用体验。

本发明所述一种精纺羊毛面料制作工艺,该工艺适用于上述的精纺羊毛面料,该工艺流程如下:

S1、纺纱:首先将羊毛、羊绒、蚕丝和棉纤维分别纺成粗纱,再将羊毛粗纱、羊绒粗纱和蚕丝粗纱混纺成毛绒经纱,羊毛粗纱和玉石纤维长丝将混纺成复合纬纱,棉纱和聚酯纤维聚酯纤维混纺成定型经纱;

S2、坯布织造:将S1中混纺的毛绒经纱、复合纬纱和定型经纱染色,染色完成后对毛绒经纱进行整经,接着将毛绒经纱和定型经纱穿综过筘,再将毛绒经纱、复合纬纱和定型经纱织造成坯布,织造时复合面料各层的毛绒经纱密度不同,定型经纱布置在上层毛绒经纱之间,且上层的筘压紧复合纬纱的距离小于下层的筘,使得复合面料上层的密度小于下层,且各层复合纬纱倾斜排布;

S3、后整理:在S2中的坯布完成织造后,对坯布依次进行生修、熟修、烧毛、洗呢、煮呢、烘干、定型、刷剪、给湿、压光和罐蒸;通过后整理,可以使面料具有挺括、悬垂、活络、蓬松、柔软、弹性、滑糯、膘光等手感和光泽,提高服用性能、增加花色品种、提高形态、尺寸的稳定性及保形性,恢复羊毛的优良特性,保证物理指标:幅宽、单重、强力、密度、缩水率,从而发挥出毛绒经纱、复合纬纱和定型经纱的特性;

S4、检验入库:在经过S3后整理后,对坯布进行检测,检测经纬密、断裂强力、撕破强力、克重、纱织、幅宽、色牢度、日晒牢度和外观瑕疵;通过检验,确保产品质量,使得面料特性延续到制作的衣物上,使得衣物具有良好的穿着体验。

作为本发明的一种实施方式,所述复合纬纱在混纺时进行处理,其步骤如下:

I、首先采用饱和中性盐溶液法对羊毛进行剥鳞处理,再将羊毛制条,接着将羊毛纺成粗纱;羊毛的鳞片层结构含有的类脂物使鳞片表层其有极强的疏水性和良好的化学惰性阻碍了纤维对外界水分的快速吸湿,且不利于后续混纺,通过饱和中性盐溶液处理羊毛,使反应只发生表面,尽量不涉及羊毛主体,从而减少羊毛的损伤反应速度得到有效的控制,避免了反应过于激烈,从而控制羊毛损伤;

II、采用赛格菲尔纺将I中的羊毛粗纱与玉石纤维长丝混纺成复合纬纱,通过赛格菲尔纺使条干、纱疵明显优于单纱,毛羽也比单纱减少,纱线表面比较光洁,复合纱线的截面形状接近圆形,比相同支数的纱线直径小,纱线交织后空隙大,比传统环锭纱织物的透气性更好;

作为本发明的一种实施方式,所述毛绒经纱在混纺时首先将蚕丝和羊毛混条、精梳,再将羊绒混入,针梳隔距为42±2mm,牵伸倍数为6±1,毛条丝加油后需要静置8±2h;使用时,通过在蚕丝和羊毛的混条中再混入羊绒,可以使得成条的条干均匀,避免同类纤维亲和和聚集造成纺纱不均,影响染色效果的问题,精梳将并合的混合纤维牵细,同时提高纤维的伸直平行度,静置消除生产中产生的应力及静电,使受到意外损伤的纤维得到恢复,从而改善毛绒经纱的质量,确保面料的质量。

具体工作流程如下:

使用时,通过设置毛绒经纱和复合纬纱,通过将羊毛、羊绒和蚕丝混纺成毛绒经纱,其中羊毛的弹性好,保暖性强,羊绒具有纤维细度小,质量轻,纤维顺滑的特性,且吸湿性良好,蚕丝柔顺平滑,光泽优雅,吸湿性较好,通过合理的配比使得混纺的毛绒经纱兼具有羊毛和羊绒的顺滑丰满、弹性好的触感,质轻保暖,吸湿透气的特性以及蚕丝的飘逸柔滑的效果,通过将羊毛和玉石纤维长丝混纺成复合纬纱,其中玉石纤维长丝表面存在十字沟槽结构和玉石粉体颗粒,利用核壳结构,使水分子和玉石纤维在空隙内相互作用,不仅提高水分吸附量,同时也可以使热能迅速转移,感觉凉爽;并利用异型断面形成的多重毛细管的导水功能,将汗水迅速排除;加上采用比热大的玉矿石,其必须吸收相当大的热量才能搞提升温度,与人体体温相比温度较低,因此感觉凉爽,使得玉石纤维长丝具有玉的冰凉特性,玉石纤维长丝与羊毛混纺,使得面料既有玉石纤维的凉爽性,也发挥羊毛的优异性,通过改变复合面料的密度,使得复合面料的下层面料密度大于上层的面料密度,制衣时,将下层面料设计为与皮肤接触的一面,下层面料密度大使得其吸湿效果良好,上层面料的密度较小使得透湿性好,便于水分扩散蒸发,且复合纬纱倾斜排布,在制衣时,与皮肤接触一侧的复合纬纱高于外层复合纬纱,使得透向外层的水便于顺着纬纱斜面流出,通过在复合面料上交织定型经纱,定型经纱中的棉纱具有良好的吸湿性,定型经纱中的聚酯纤维具有抗皱性和疏水性,通过将棉纱和聚酯纤维混纺,使得定型经纱兼具棉纱和聚酯纤维的特性,棉纱将下层传导到上层的湿气吸收,加快湿气在面料中的流动。

为验证本发明的实际应用效果,作出以下实验:

实验原料:纤维长度为75-80mm和纤维细度为15-20μm的剥鳞羊毛、纤维长度为40-45mm和纤维细度为10-15μm的羊绒、纤维长度为85-100mm和纤维细度为50-80μm的蚕丝、线密度为45-55tex的玉石纤维长丝、纤维长度为30-40mm的棉纱和纤维长度为35-40mm的聚酯纤维。

试样制备:纯羊毛面料,采用本发明制作的双层羊毛面料、三层羊毛面料和四层羊毛面料,依次编号为1、2、3和4。

试验一、测试面料的基本结构性能,包括织物的厚度、平方米重、体积重量、硬挺度、紧度,测试面料的基本结构性能在恒温恒湿实验室进行,试验前在恒温恒湿实验室调湿24h。

织物的厚度与织物的保暖性、透气性、耐磨性、蓬松性等有关,取决于纱线线密度、织物组织、经纬密度与纱线结构等。使用YG141测厚仪,按照GB/T1380~1997的规定测试。

织物的单位面积重量与纤维种类、纱线线密度织物厚度及紧密程度有关,它不仅影响织物的服用性能,而且是经济核算的重要依据。织物的平方米重用电子天平测定经换算后得到。织物的克重以每米克重(g/m)或以每平方米克重(g/m

硬挺度或者抗弯长度用以表征织物的弯曲性能,与硬挺相反的物理量是柔软度,越硬挺的织物柔软性越差。硬挺度与织物的保形性相关,用于外衣的织物一般要求硬挺度大些,使服装平整、挺括,用于内衣的织物要求柔软、贴身,要求硬挺度较小。

本实验利用LLY~01型电子硬挺度仪测试织物的弯曲性能。其基本原理是将长方形试样放在一端连有斜面的水平台上,向左推进,待试样自由端因自身重力作用而下垂到挡住检测线时,仪器自动停止推进并返回到起始位置,此时仪器自动显示织物的滑出长度L。抗弯长度为织物滑出长度的一半,即抗弯长度C=1/2L。

实验时经纬向各剪取20cmx25cm试样一条,每条试样可以进行长宽方向和正反方向各实验一次,求出平均值。

织物的紧度是指纱线投影面积占织物面积的百分比,本质即是纱线的覆盖率或覆盖系数。

面料的基本结构参数的测试结果如下表:

面料基本结构参数测试数据

上表实验测试数据表明:采用本发明制作的羊毛面料在硬挺度上有所提高,从而改善面料的保形性,其中双层羊毛面料与纯羊毛面料的厚度相近,平方米克重、体积重量和总紧度有所减小,改善穿着体验。

实验二、测试面料凉爽性能,包括织物的传热系数、瞬间热流量最大值Qmax、芯吸高度、透湿量、放湿性能和透气性。

凉爽性属于接触舒适性的范畴,是一个综合性指标,主要包括两个方面,凉即凉爽,主要与织物的吸热导热性有关,将其接触感定义为冷感:爽即为干爽,主要与织物的吸湿排汗性有关,将其接触感定义为爽感。此外,汗水在干燥蒸发的过程中将产生“汽化热”带走一部分热量,因此凉爽性与织物的透气性也有关系。

传热系数测试原理为:纺织品表面温差1℃时,通过单位面积的热流量。实验仪器:织物保温性试验仪;

瞬间热流量最大值Qmax测试原理为:测试时,试样被铁板夹住,下面铁板有温度,将会有热量通过试样传至上方铁板,仪器会测试出下方铁板瞬间降温多少,算出被带走的热量,进一步算出单位面积的布所传递的热量。实验仪器:接触冷暖感试验仪;

芯吸高度测试原理:毛细效应是指垂直放置的织物一端浸在液体中,在规定时间内液体沿试样的缝隙上升或渗入的高度即芯吸高度。芯吸高度越大,织物的导湿效应越好。实验仪器:毛细管效应测试仪;

透湿量测试原理:把盛有吸湿剂或水并封以织物试样的透湿杯放置于规定温度和湿度的密封环境中,根据一定时间内(包括试样和吸湿剂或水)质量的变化,计算出透湿量。测试仪器:YG601-I/Ⅱ型电脑式织物透湿仪及其附件、电子天平(精度为0.001g)无水氯化钙(化学纯),乙烯胶带;

放湿性能测试指标:以40min的残余水分率作为评级标准。测试仪器:1mL移液管、电子天平(精度为0.001g)、秒表;

透气性测试原理:在规定的压差下,测定单位时间内垂直通过试样的空气流量,推算织物的透气性。本实验是通过测定流量孔径两面的压差,查表得到织物的透气性。实验仪器:全自动透气量仪;

面料凉爽性能测试结果如下表:

面料凉爽性能测试数据

上表数据表明:本发明制造的羊毛面料相较于纯羊毛面料在传热系数和瞬间热流量最大值Qmax有所提高,改善穿着冷感,芯吸高度增大,从而提高导湿效应,透湿量增大,放湿性能提高和透气性增大,改善穿着爽感。

综上,本发明相比现有的纯羊毛面料,通过使用毛绒经纱、复合纬纱和定型经纱使得制得的精纺羊毛面料具有良好的保形性,且具有良好的导热性和放湿性,使得穿着舒适。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。