一种门襟的折叠成型系统及其使用方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种袖衩中门襟的制作工艺,属于袖衩缝制领域,尤其涉及一种门襟的折叠成型系统及其使用方法。

背景技术

目前,衬衫的缝制包括前片、领子、袖子和袖衩,不同部分的缝制方式不同。其中,袖衩用于宽松或收紧袖口,既有实用性,又有美观性,但由于袖衩在整体上不是一个规则的布料,存在一个宝剑头,而且需要给袖衩布料的边角部位预留缝制位置,因而,需要人工将袖衩的各种边进行折叠,才能更好的缝制,这不仅降低缝制效率,而且难以统一缝制标准,有损流水生产线上的效率。

申请公布号为CN104862881A,申请公布日为2015年8月26日的发明专利申请公开了一种袖衩自动缝制系统及方法,包括机架、缝纫面板、主横梁、缝纫梭支撑横梁,以及缝纫面板上设置的缝纫区域,安装在缝纫面板上的主折布装置,安装在主横梁上的辅助折布装置,安装在主横梁上的缝纫头,安装在缝纫梭支撑横梁上的缝纫梭,缝纫梭和缝纫头与缝纫区域相对应,还有送布装置与供电柜。虽然该设计能对袖衩布片进行折叠,在一定程度上降低了人工劳动强度,但依然存在以下缺陷:

该设计只是单纯的实现折叠而已,而不能将折叠步骤与后续的缝制步骤形成协作,难以真正的提高后续缝制的质量与速度,最终,在整体上难以提高缝制效果。

公开该背景技术部分的信息仅仅旨在增加对本专利申请的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

发明内容

本发明的目的是克服现有技术中存在的不能与后续缝制操作形成协作、缝制效率较低的缺陷与问题,提供一种能够与后续缝制操作形成协作、缝制效率较高的门襟的折叠成型系统及其使用方法。

为实现以上目的,本发明的技术解决方案是:一种门襟的折叠成型系统,包括总装板、尺寸板、活动压板与熨烫板,所述总装板上开设有总装切槽,该总装切槽的内端位于总装板的内部,总装切槽的外端穿经总装板的侧边后与外部环境相通,总装切槽的外端向近活动压板的方向延伸,总装切槽的内部嵌入连接有内切条,该内切条的外侧壁与总装切槽的内槽壁之间夹成有缝纫间隙,内切条上近其内端的部位开设有断层沉槽;

所述总装切槽的上方覆盖有尺寸板,该尺寸板的内部开设有与总装切槽上下对应的尺寸槽,所述尺寸板的顶面上环绕尺寸槽的部位上设置多个往复式折叠刀具,所述尺寸板的正上方设置有熨烫板;

所述活动压板的运行轨迹与尺寸槽相重合,且活动压板的外侧围与尺寸槽的内槽腔进行嵌入配合。

所述总装板的底部与吸附板的顶部相贴合,吸附板的顶部上开设有多个贯穿式的吸附气孔,该吸附气孔与总装切槽、尺寸槽都相通。

所述总装切槽、尺寸槽、活动压板都为宝剑型结构,都包括三角剑头与矩形剑身,所述三角剑头的尖端向内延伸,三角剑头的宽端与矩形剑身的内端相连接,矩形剑身的外端向外延伸。

所述内切条包括依次连接的前切段、断层沉槽、后切剑身,所述前切段包括前切剑头与前切剑身,所述前切剑头的一端向内延伸,前切剑头的另一端经前切剑身后与断层沉槽的内端相连接,断层沉槽的外端经后切剑身后与外部环境相通;所述前切剑身与后切剑身的宽度一致,且前切剑身的宽度大于等于前切剑头的最大宽度。

所述往复式折叠刀具包括左刀具、前刀具与右刀具,所述左刀具的运动轨迹与尺寸槽的左侧边相交接,前刀具的运动轨迹与尺寸槽的内端相交接,右刀具的运动轨迹与尺寸槽的右侧边相交接;

所述左刀具、前刀具、右刀具的结构一致,都包括下折板与铲叠板,所述下折板的高端与驱动机构相连接,下折板的低端与铲叠板的内端相连接,铲叠板的外端向靠近尺寸槽的方向延伸,且铲叠板的外端为斜面结构。

所述前刀具包括依次布置的前左刀具、前中刀具、前右刀具,所述前左刀具位于左刀具、前中刀具之间,所述前右刀具位于右刀具、前中刀具之间,所述前中刀具的运动轨迹与尺寸槽同轴设置,前中刀具的前端与尺寸槽的前端正对设置;所述前左刀具、前右刀具、前中刀具与尺寸板之间的垂直间距依次增加。

所述下折板的高端与伸缩杆的一端相连接,伸缩杆的另一端与刀具座的输出端相连接,刀具座的底部与总装板的顶面相连接。

所述活动压板的前端向靠近尺寸槽的方向延伸,活动压板的后端与过渡块的底部的正面相连接,过渡块的顶部的背面与水平往复机构的前输出端相连接,水平往复机构的后机身嵌入连接在活动外壳的内部,活动外壳的侧部与垂直往复机构的底输出端相连接,垂直往复机构的顶机身向上延伸。

一种上述门襟的折叠成型系统的使用方法,包括以下步骤:先将门襟袖衩预处理布片平放至尺寸板上,门襟袖衩预处理布片包括剑型布片与外翼布片,平放之后,剑型布片覆盖在其所对应的尺寸槽的顶部,外翼布片与尺寸板的顶部相接触,再驱使活动压板对剑型布片下压,直至剑型布片的底部与内切条相接触,然后依次、逐个驱动往复式折叠刀具,先对剑型布片的各个外侧边逐一折叠,再对外翼布片进行折叠,以获得门襟袖衩折叠布片,然后驱使往复式折叠刀具复位,再驱使熨烫板下行以压住门襟袖衩折叠布片,然后回抽活动压板以复位,再由熨烫板对门襟袖衩折叠布片进行熨烫,熨烫结束后,先驱使熨烫板上行,再将袖口布片与熨烫之后的门襟袖衩折叠布片进行拼插以获得布片组合,然后驱使熨烫板下行以对布片组合进行熨烫,熨烫结束后,再驱使熨烫板上行复位。

所述前刀具包括依次布置的前左刀具、前中刀具、前右刀具,所述前左刀具位于左刀具、前中刀具之间,所述前右刀具位于右刀具、前中刀具之间,所述前中刀具的运动轨迹与尺寸槽同轴设置,前中刀具的前端与尺寸槽的前端正对设置;所述前左刀具、前右刀具、前中刀具与尺寸板之间的垂直间距依次增加;

所述依次、逐个驱动往复式折叠刀具,先对剑型布片的各个外侧边逐一折叠,再对外翼布片进行折叠是指:先由左刀具对剑型布片的左竖侧边向内折叠,再由前左刀具对左斜侧边向内折叠,然后由前右刀具对右斜侧边向内折叠,以使右斜侧边堆叠在左斜侧边的上方,再由前中刀具对相互堆叠的左斜侧边、右斜侧边进行下压,然后由右刀具对外翼布片的外边缘部向内对折,再将外翼布片整体向内折叠,以使对折之后的外边缘部堆叠在折叠之后的左竖侧边上。

与现有技术相比,本发明的有益效果为:

1、本发明一种门襟的折叠成型系统及其使用方法中,包括上下叠加的总装板与尺寸板,总装板上开设的总装切槽与尺寸板上的尺寸槽上下对应,总装切槽、尺寸槽都为侧向开口结构,总装切槽的内部嵌入连接有内切条,内切条的外侧壁与总装切槽的内槽壁之间夹成有缝纫间隙,内切条上近其内端的部位开设有断层沉槽,尺寸板的顶面上环绕尺寸槽的部位上设置多个往复式折叠刀具,尺寸板的正上方设置有熨烫板;活动压板在垂直方向、水平方向都能作往复运动,活动压板的运行轨迹与尺寸槽相重合,活动压板的外侧围与尺寸槽的内槽腔进行嵌入配合,应用时,先将待加工的布片平放至尺寸槽上,再由活动压板将布片下压,直至布片与内切条的顶面相接触,然后由多个往复式折叠刀具对暴露在尺寸槽之外的布片向内依次折叠,再由熨烫板对折叠后的布片进行下压、熨烫,不仅能够对布片的折叠效果进行固定,而且折叠的边缘都覆盖于缝纫间隙的正上方,缝纫间隙利于后续缝纫中针的走动,不会妨碍后续缝纫的正常进行,从而实现折叠、缝纫工序的前后衔接,进而在整体上提高缝纫效率,尤其是断层沉槽的设置,更利于缝纫效率的提升。因此,本发明不仅能够与后续缝制操作形成协作,而且缝制效率较高。

2、本发明一种门襟的折叠成型系统及其使用方法中,总装板的底部与吸附板的顶部相贴合,吸附板的顶部上开设有多个贯穿式的吸附气孔,吸附气孔与总装切槽、尺寸槽都相通,应用时,当布片刚铺设在尺寸槽上之后,通过对吸附气孔中气体流向的控制,以对布片产生吸附效果,利于后续折叠操作的顺利进行,从而确保在熨烫前、后,布片位置的固定不变,进而利于后续缝纫的顺利进行,此外,该种吸附为无接触操作,不会对布片的表面产生损伤,也不会与其余操作相互干涉,且容易操作。因此,本发明不仅固定效果较强,稳定性较好,而且易于操作,干涉性较弱。

3、本发明一种门襟的折叠成型系统及其使用方法中,内切条包括依次连接的前切段、断层沉槽、后切剑身,其中,前切段包括前切剑头与前切剑身,前切剑头、前切剑身、断层沉槽、后切剑身依次连接,前切剑头、前切剑身、断层沉槽、后切剑身都与外部的总装切槽之间夹成有缝纫间隙,前切段的长度大于总装切槽中剑头部位的长度,该种设计除了能够提供缝纫间隙,便于后续缝纫之外,还使得本设计在走针上具备较强的可调性,尤其是断层沉槽能够提供一定范围的空腔,不会妨碍走针,即使当内切条上方的布片发生移动时,走针也能顺利进行。因此,本发明的可调性较强,适合于各种上方走针操作的顺利进行。

4、本发明一种门襟的折叠成型系统及其使用方法中,往复式折叠刀具环绕尺寸槽设置,至少包括左刀具、前刀具、右刀具,其中,前刀具还可进一步细分为前左刀具、前中刀具、前右刀具,此外,每种刀具的操作高度(即刀具与尺寸板之间的垂直间距)也不同,此时,布置位置的不同,加之操作高度的差异,两相组合,能够适合各种不同的折叠、下压操作,利于设计出更合适的折叠顺序,实现更佳的折叠效果。因此,本发明不仅折叠效果较好,而且可调性较强。

5、本发明一种门襟的折叠成型系统及其使用方法中,在整体上依次为平铺、逐边折叠、下压、回抽活动压板、一次熨烫、拼插以获得布片组合、二次熨烫,从整体操作上看,流畅性较强,不仅单步骤易操作,而且前后衔接性较好,每个步骤之间还互不妨碍,此外,在二次熨烫之后,能够完全的定型,利于搬运,以与后续的缝纫操作相协作。因此,本发明不仅折叠步骤自身的可执行性更强,而且更利于与后续缝纫步骤相协作,整体上的协作一致性更强。

6、本发明一种门襟的折叠成型系统及其使用方法中,当前刀具包括依次布置的前左刀具、前中刀具、前右刀具时,折叠操作依次包括对剑型布片的左竖侧边向内折叠,对左斜侧边向内折叠,对右斜侧边向内折叠,对相互堆叠的左斜侧边、右斜侧边进行下压,以及,对外翼布片上的外边缘部向内对折,最后,将外翼布片整体向内折叠,不仅能够确保基本的折叠需求,而且环环相扣,前后衔接,流畅性较强。因此,本发明的折叠效果较好。

附图说明

图1是本发明的结构示意图。

图2是图1中活动压板的结构示意图。

图3是本发明中总装板与尺寸板之间的相对位置示意图。

图4是本发明中前刀具的结构示意图。

图5是本发明中总装板的结构示意图。

图6是本发明中吸附板的结构示意图。

图7是本发明中布片组合的结构示意图。

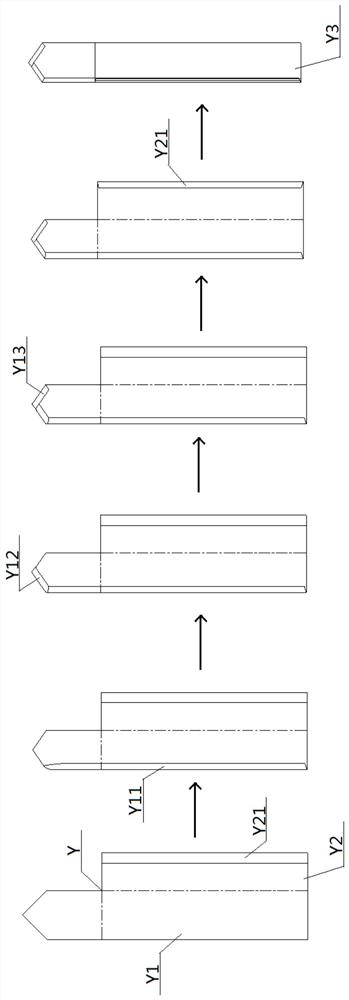

图8是本发明中门襟袖衩预处理布片依次折叠的形态变化示意图。

图中:总装板1、总装切槽11、内切条12、断层沉槽121、前切段122、后切剑身123、前切剑头124、前切剑身125、缝纫间隙13、吸附板14、吸附气孔141、尺寸板2、尺寸槽20、三角剑头201、矩形剑身202、活动压板21、熨烫板22、过渡块23、水平往复机构24、前输出端241、后机身242、活动外壳25、垂直往复机构26、底输出端261、顶机身262、往复式折叠刀具3、左刀具31、前刀具32、前左刀具321、前中刀具322、前右刀具323、右刀具33、下折Z板34、伸缩杆341、刀具座342、铲叠板35、门襟袖衩预处理布片Y、剑型布片Y1、左竖侧边Y11、左斜侧边Y12、右斜侧边Y13、外翼布片Y2、外边缘部Y21、门襟袖衩折叠布片Y3、袖口布片Z、布片组合Z1。

具体实施方式

以下结合附图说明和具体实施方式对本发明作进一步详细的说明。

参见图1—图8,一种门襟的折叠成型系统,包括总装板1、尺寸板2、活动压板21与熨烫板22,所述总装板1上开设有总装切槽11,该总装切槽11的内端位于总装板1的内部,总装切槽11的外端穿经总装板1的侧边后与外部环境相通,总装切槽11的外端向近活动压板21的方向延伸,总装切槽11的内部嵌入连接有内切条12,该内切条12的外侧壁与总装切槽11的内槽壁之间夹成有缝纫间隙13,内切条12上近其内端的部位开设有断层沉槽121;

所述总装切槽11的上方覆盖有尺寸板2,该尺寸板2的内部开设有与总装切槽11上下对应的尺寸槽20,所述尺寸板2的顶面上环绕尺寸槽20的部位上设置多个往复式折叠刀具3,所述尺寸板2的正上方设置有熨烫板22;

所述活动压板21的运行轨迹与尺寸槽20相重合,且活动压板21的外侧围与尺寸槽20的内槽腔进行嵌入配合。

所述总装板1的底部与吸附板14的顶部相贴合,吸附板14的顶部上开设有多个贯穿式的吸附气孔141,该吸附气孔141与总装切槽11、尺寸槽20都相通。

所述总装切槽11、尺寸槽20、活动压板21都为宝剑型结构,都包括三角剑头201与矩形剑身202,所述三角剑头201的尖端向内延伸,三角剑头201的宽端与矩形剑身202的内端相连接,矩形剑身202的外端向外延伸。

所述内切条12包括依次连接的前切段122、断层沉槽121、后切剑身123,所述前切段122包括前切剑头124与前切剑身125,所述前切剑头124的一端向内延伸,前切剑头124的另一端经前切剑身125后与断层沉槽121的内端相连接,断层沉槽121的外端经后切剑身123后与外部环境相通;所述前切剑身125与后切剑身123的宽度一致,且前切剑身125的宽度大于等于前切剑头124的最大宽度。

所述往复式折叠刀具3包括左刀具31、前刀具32与右刀具33,所述左刀具31的运动轨迹与尺寸槽20的左侧边相交接,前刀具32的运动轨迹与尺寸槽20的内端相交接,右刀具33的运动轨迹与尺寸槽20的右侧边相交接;

所述左刀具31、前刀具32、右刀具33的结构一致,都包括下折Z板34与铲叠板35,所述下折Z板34的高端与驱动机构相连接,下折Z板34的低端与铲叠板35的内端相连接,铲叠板35的外端向靠近尺寸槽20的方向延伸,且铲叠板35的外端为斜面结构。

所述前刀具32包括依次布置的前左刀具321、前中刀具322、前右刀具323,所述前左刀具321位于左刀具31、前中刀具322之间,所述前右刀具323位于右刀具33、前中刀具322之间,所述前中刀具322的运动轨迹与尺寸槽20同轴设置,前中刀具322的前端与尺寸槽20的前端正对设置;所述前左刀具321、前右刀具323、前中刀具322与尺寸板2之间的垂直间距依次增加。

所述下折Z板34的高端与伸缩杆341的一端相连接,伸缩杆341的另一端与刀具座342的输出端相连接,刀具座342的底部与总装板1的顶面相连接。

所述活动压板21的前端向靠近尺寸槽20的方向延伸,活动压板21的后端与过渡块23的底部的正面相连接,过渡块23的顶部的背面与水平往复机构24的前输出端241相连接,水平往复机构24的后机身242嵌入连接在活动外壳25的内部,活动外壳25的侧部与垂直往复机构26的底输出端261相连接,垂直往复机构26的顶机身262向上延伸。

一种上述门襟的折叠成型系统的使用方法,包括以下步骤:先将门襟袖衩预处理布片Y平放至尺寸板2上,门襟袖衩预处理布片Y包括剑型布片Y1与外翼布片Y2,平放之后,剑型布片Y1覆盖在其所对应的尺寸槽20的顶部,外翼布片Y2与尺寸板2的顶部相接触,再驱使活动压板21对剑型布片Y1下压,直至剑型布片Y1的底部与内切条12相接触,然后依次、逐个驱动往复式折叠刀具3,先对剑型布片Y1的各个外侧边逐一折叠,再对外翼布片Y2进行折叠,以获得门襟袖衩折叠布片Y3,然后驱使往复式折叠刀具3复位,再驱使熨烫板22下行以压住门襟袖衩折叠布片Y3,然后回抽活动压板21以复位,再由熨烫板22对门襟袖衩折叠布片Y3进行熨烫,熨烫结束后,先驱使熨烫板22上行,再将袖口布片Z与熨烫之后的门襟袖衩折叠布片Y3进行拼插以获得布片组合Z1,然后驱使熨烫板22下行以对布片组合Z1进行熨烫,熨烫结束后,再驱使熨烫板22上行复位。

所述前刀具32包括依次布置的前左刀具321、前中刀具322、前右刀具323,所述前左刀具321位于左刀具31、前中刀具322之间,所述前右刀具323位于右刀具33、前中刀具322之间,所述前中刀具322的运动轨迹与尺寸槽20同轴设置,前中刀具322的前端与尺寸槽20的前端正对设置;所述前左刀具321、前右刀具323、前中刀具322与尺寸板2之间的垂直间距依次增加;

所述依次、逐个驱动往复式折叠刀具3,先对剑型布片Y1的各个外侧边逐一折叠,再对外翼布片Y2进行折叠是指:先由左刀具31对剑型布片Y1的左竖侧边Y11向内折叠,再由前左刀具321对左斜侧边Y12向内折叠,然后由前右刀具323对右斜侧边Y13向内折叠,以使右斜侧边Y13堆叠在左斜侧边Y12的上方,再由前中刀具322对相互堆叠的左斜侧边Y12、右斜侧边Y13进行下压,然后由右刀具33对外翼布片Y2的外边缘部Y21向内对折,再将外翼布片Y2整体向内折叠,以使对折之后的外边缘部Y21堆叠在折叠之后的左竖侧边Y11上。

本发明的原理说明如下:

本发明中的活动压板21在水平方向、垂直方向都能进行线性的往复运动,其中,水平方向的往复运动能够实现活动压板21嵌入尺寸槽20内,以及从尺寸槽20中回抽出来,而垂直方向的往复运动,能够实现对布片的下压,以及回抽之后的复位。

实施例1:

参见图1—图8,一种门襟的折叠成型系统,包括总装板1、尺寸板2、活动压板21与熨烫板22,所述总装板1上开设有总装切槽11,该总装切槽11的内端位于总装板1的内部,总装切槽11的外端穿经总装板1的侧边后与外部环境相通,总装切槽11的外端向近活动压板21的方向延伸,总装切槽11的内部嵌入连接有内切条12,该内切条12的外侧壁与总装切槽11的内槽壁之间夹成有缝纫间隙13,内切条12上近其内端的部位开设有断层沉槽121;所述总装切槽11的上方覆盖有尺寸板2,该尺寸板2的内部开设有与总装切槽11上下对应的尺寸槽20,所述尺寸板2的顶面上环绕尺寸槽20的部位上设置多个往复式折叠刀具3,所述尺寸板2的正上方设置有熨烫板22;所述活动压板21的运行轨迹与尺寸槽20相重合,且活动压板21的外侧围与尺寸槽20的内槽腔进行嵌入配合。优选总装板1的底部与吸附板14的顶部相贴合,吸附板14的顶部上开设有多个贯穿式的吸附气孔141,该吸附气孔141与总装切槽11、尺寸槽20都相通。

一种上述门襟的折叠成型系统的使用方法,包括以下步骤:先将门襟袖衩预处理布片Y平放至尺寸板2上,门襟袖衩预处理布片Y包括剑型布片Y1与外翼布片Y2,平放之后,剑型布片Y1覆盖在其所对应的尺寸槽20的顶部,外翼布片Y2与尺寸板2的顶部相接触,再驱使活动压板21对剑型布片Y1下压,直至剑型布片Y1的底部与内切条12相接触,然后依次、逐个驱动往复式折叠刀具3,先对剑型布片Y1的各个外侧边逐一折叠,再对外翼布片Y2进行折叠,以获得门襟袖衩折叠布片Y3,然后驱使往复式折叠刀具3复位,再驱使熨烫板22下行以压住门襟袖衩折叠布片Y3,然后回抽活动压板21以复位,再由熨烫板22对门襟袖衩折叠布片Y3进行熨烫,熨烫结束后,先驱使熨烫板22上行,再将袖口布片Z与熨烫之后的门襟袖衩折叠布片Y3进行拼插以获得布片组合Z1,然后驱使熨烫板22下行以对布片组合Z1进行熨烫,熨烫结束后,再驱使熨烫板22上行复位。

实施例2:

基本内容同实施例1,不同之处在于:

所述总装切槽11、尺寸槽20、活动压板21都为宝剑型结构,都包括三角剑头201与矩形剑身202,所述三角剑头201的尖端向内延伸,三角剑头201的宽端与矩形剑身202的内端相连接,矩形剑身202的外端向外延伸。所述内切条12包括依次连接的前切段122、断层沉槽121、后切剑身123,所述前切段122包括前切剑头124与前切剑身125,所述前切剑头124的一端向内延伸,前切剑头124的另一端经前切剑身125后与断层沉槽121的内端相连接,断层沉槽121的外端经后切剑身123后与外部环境相通;所述前切剑身125与后切剑身123的宽度一致,且前切剑身125的宽度大于等于前切剑头124的最大宽度。

实施例3:

基本内容同实施例1,不同之处在于:

所述往复式折叠刀具3包括左刀具31、前刀具32与右刀具33,所述左刀具31的运动轨迹与尺寸槽20的左侧边相交接,前刀具32的运动轨迹与尺寸槽20的内端相交接,右刀具33的运动轨迹与尺寸槽20的右侧边相交接;所述左刀具31、前刀具32、右刀具33的结构一致,都包括下折Z板34与铲叠板35,所述下折Z板34的高端与驱动机构相连接,下折Z板34的低端与铲叠板35的内端相连接,铲叠板35的外端向靠近尺寸槽20的方向延伸,且铲叠板35的外端为斜面结构。

实施例4:

基本内容同实施例3,不同之处在于:

结构上:前刀具32包括依次布置的前左刀具321、前中刀具322、前右刀具323,所述前左刀具321位于左刀具31、前中刀具322之间,所述前右刀具323位于右刀具33、前中刀具322之间,所述前中刀具322的运动轨迹与尺寸槽20同轴设置,前中刀具322的前端与尺寸槽20的前端正对设置;所述前左刀具321、前右刀具323、前中刀具322与尺寸板2之间的垂直间距依次增加。

方法上:所述依次、逐个驱动往复式折叠刀具3,先对剑型布片Y1的各个外侧边逐一折叠,再对外翼布片Y2进行折叠是指:先由左刀具31对剑型布片Y1的左竖侧边Y11向内折叠,再由前左刀具321对左斜侧边Y12向内折叠,然后由前右刀具323对右斜侧边Y13向内折叠,以使右斜侧边Y13堆叠在左斜侧边Y12的上方,再由前中刀具322对相互堆叠的左斜侧边Y12、右斜侧边Y13进行下压,然后由右刀具33对外翼布片Y2的外边缘部Y21向内对折,再将外翼布片Y2整体向内折叠,以使对折之后的外边缘部Y21堆叠在折叠之后的左竖侧边Y11上。

以上所述仅为本发明的较佳实施方式,本发明的保护范围并不以上述实施方式为限,但凡本领域普通技术人员根据本发明所揭示内容所作的等效修饰或变化,皆应纳入权利要求书中记载的保护范围内。