一种用于钢帘线捻制的双捻设备及其控制方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及钢帘线捻制设备的技术领域,尤其是涉及一种用于钢帘线捻制的双捻设备及其控制方法。

背景技术

钢帘线是橡胶轮胎制造中所需材料,它由多根钢丝在捻股机上捻制而成,捻股机一般分成放线部分、分线合模部分以及主机捻股收线部分,钢丝放线经分线盘构成特定的排列结构,再经闭合模到达主机,通过主机摇篮的旋转进行捻股收线。

捻距是钢帘线的一项极其重要的捻制工艺参数,对钢帘线的结构性能和产量等方面有着重大影响。目前,主要是通过改变牵引轮的转速来改变捻距的大小,在传统设计中,牵引轮的转动是通过一系列机械传动而实现。

针对上述中的相关技术,发明人认为,改变钢帘线捻距时需要通过改变机械传动的传动比使牵引轮按照设定的转速旋转,从而需要对机械零件机械更换,调整过程较为繁琐,降低了工作效率。

发明内容

为了提高设备使用效率,本申请提供一种用于钢帘线捻制的双捻设备及其控制方法。

第一方面,本申请提供一种用于钢帘线捻制的双捻设备,采用如下的技术方案:

一种用于钢帘线捻制的双捻设备,包括主轴、用于捻制钢帘线的飞轮环、用于牵引钢帘线的牵引组件以及主电机,飞轮环固定套设于主轴,主电机和主轴之间设置有传动组件,主电机通过传动组件带动主轴转动,所述用于钢帘线捻制的双捻设备还包括控制中心,所述牵引组件包括牵引轮以及用于带动牵引轮转动的伺服电机,钢帘线通过所述牵引轮被牵引,所述主电机为变频电机,所述主电机和伺服电机分别信号连接于控制中心。

通过采用上述技术方案,加工时,工作人员通过控制中心对主电机的伺服电机的转速进行控制,当需要调节捻距时,工作人员只需通过控制中心修改捻距相关参数即可对牵引轮的转速进行调节,而不需要通过更换机械零件来改变传动比,从而使得对捻距的调节更为方便,提高了设备使用效率。

可选的,所述用于钢帘线捻制的双捻设备还包括人机交互组件,所述人机交互组件信号连接于控制中心。

通过采用上述技术方案,工作人员可通过人机交互组件方便地对捻距相关参数进行调节。

可选的,所述控制中心包括参数设置模块、存储模块、数据提取模块和指令发送模块,

所述参数设置模块信号连接于人机交互组件,用于接收工作人员通过所述人机交互组件设置的捻距参数,并将接收到的所述捻距参数发送至数据提取模块;

所述存储模块中预存有捻距和主电机转速的对应关系、以及捻距和伺服电机转速的对应关系;

所述数据提取模块用于基于获取到的捻距参数,从所述存储模块中提取对应的主电机转速和伺服电机转速,并将提取结果发送至所述指令发送模块;

所述指令发送模块用于将数据提取模块提取出的主电机转速发送至主电机,还用于将所述数据提取模块读取出的伺服电机转速发送至伺服电机,以实现对所述主电机和伺服电机转速的控制。

通过采用上述技术方案,工作人员通过人机交互组件输入捻距参数后,参数设置模块将从人机交互组件处接收到的捻距参数发送给数据提取模块,使得数据提取模块能够从存储模块中提取出对应的主电机转速和伺服电机转速,并通过指令发送模块将提取结果分别发送给主电机和伺服电机,从而对主电机和伺服电机的转速进行控制,从而完成对捻距的调节。

可选的,所述主电机上连接有用于检测主电机实时转速的编码器,所述编码器信号连接于控制中心,所述控制中心还包括信号接收模块和计算模块,所述信号接收模块用于接收编码器测得的主电机实时转速,并发送给所述计算模块;

所述计算模块用于基于接收到的主电机实时转速和预设的计算规则,计算得到伺服电机的调整转速,并将所述调整转速发送至指令发送模块,所述指令发送模块还用于将所述调整转速发送至伺服电机,以完成对所述伺服电机转速的调节。

通过采用上述技术方案,在双捻设备运行的过程中,编码器实时检测主电机实时转速,并将检测结果发送至控制中心,控制中心中的计算模块基于接收到的主电机实时转速和预设的计算规则,计算得到伺服电机的调整转速,之后,指令发送模块将调整转速发送至伺服电机,以完成对伺服电机转速的实时调节,从而减小了加工过程中由于主电机转速和伺服电机转速的衰减而导致捻距出现误差的可能性。

可选的,所述传动组件包括长轴、主动轮、从动轮、第一传动带、第一同步轮、第二同步轮和第二传动带,所述主动轮连接于主电机的输出轴,所述从动轮和第一同步轮分别固定连接于长轴,所述第二同步轮连接于主轴,所述第一传动带呈闭环形绕设在主动轮和从动轮之间,所述第二传动带呈闭环形绕设在第一同步轮和第二同步轮之间。

通过采用上述技术方案,当主电机运行时,主电机的输出轴带动主动轮转动,主动轮通过第一传动带带动从动轮转动,从动轮带动长轴转动,长轴带动其上的第一同步轮转动,第一同步轮带动第二同步轮转动,第二同步轮带动飞轮环转动,从而实现了对飞轮环的驱动。

可选的,所述伺服电机和牵引轮之间连接有减速机。

通过采用上述技术方案,减速机的设置提高了伺服电机的扭矩,进而提高了钢帘线的张力。

第二方面,本申请还提供一种双捻设备的控制方法,采用如下的技术方案:

一种双捻设备的控制方法,包括:

获取捻距参数;

基于所述捻距参数,提取预存有的主电机转速和伺服电机转速;

将所述主电机转速发送至主电机,并将所述伺服电机转速发送至伺服电机,以完成对所述主电机和伺服电机的转速的控制。

通过采用上述技术方案,实现了利用控制中心对捻距进行调节。

可选的,在所述将所述主电机转速发送至主电机,并将所述伺服电机转速发送至伺服电机,以完成对所述主电机和伺服电机转速的控制之后,还包括:

获取由所述编码器反馈的主电机实时转速;

基于所述主电机实时转速和预设的计算规则,计算得到伺服电机的调整转速;

将所述调整转速发送至伺服电机,以完成对所述伺服电机转速的调节。

通过采用上述技术方案,在加工过程中,控制中心对主电机和伺服电机的转速进行实时调整,进而减小了加工过程中由于主电机转速和伺服电机转速的衰减而导致捻距出现误差的可能性。

综上所述,本申请包括以下至少一种有益技术效果:

加工时,工作人员通过控制中心对主电机的伺服电机的转速进行控制,当需要调节捻距时,工作人员只需通过控制中心修改捻距相关参数即可对牵引轮的转速进行调节,而不需要通过更换机械零件来改变传动比,从而使得对捻距的调节更为方便,提高了设备使用效率;

工作人员通过人机交互组件输入捻距参数后,参数设置模块将从人机交互组件处接收到的捻距参数发送给数据提取模块,使得数据提取模块能够从存储模块中提取出对应的主电机转速和伺服电机转速,并通过指令发送模块将提取结果分别发送给主电机和伺服电机,从而对主电机和伺服电机的转速进行控制,从而完成对捻距的调节;

在双捻设备运行的过程中,编码器实时检测主电机实时转速,并将检测结果发送至控制中心,控制中心中的计算模块基于接收到的主电机实时转速和预设的计算规则,计算得到伺服电机的调整转速,之后,指令发送模块将调整转速发送至伺服电机,以完成对伺服电机转速的实时调节,从而减小了加工过程中由于主电机转速和伺服电机转速的衰减而导致捻距出现误差的可能性。

附图说明

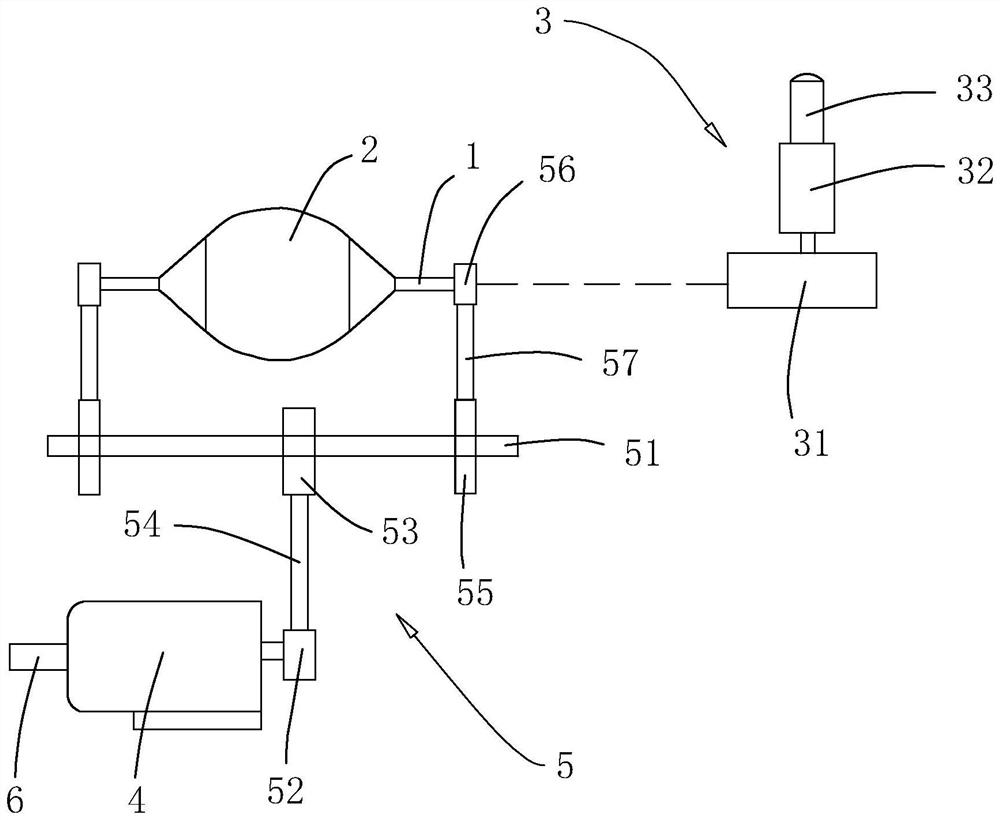

图1是本申请实施例中用于体现用于钢帘线捻制的双捻设备的传动结构的原理示意图。

图2是本申请实施例中用于体现控制中心的结构框图。

图3是本申请实施例中用于体现一种双捻设备的控制方法的流程示意图。

图4是本申请实施例中用于体现对伺服电机的转速进行实时控制过程的流程示意图。

附图标记说明:1、主轴;2、飞轮环;3、牵引组件;31、牵引轮;32、减速机;33、伺服电机;4、主电机;5、传动组件;51、长轴;52、主动轮;53、从动轮;54、第一传动带;55、第一同步轮;56、第二同步轮;57、第二传动带;6、编码器;7、人机交互组件;81、参数设置模块;82、存储模块;83、数据提取模块;84、指令发送模块;85、信号接收模块;86、计算模块。

具体实施方式

以下结合附图1-4对本申请作进一步详细说明。

本申请实施例公开一种用于钢帘线捻制的双捻设备。参照图1,用于钢帘线捻制的双捻设备包括主轴1、用于捻制钢帘线的飞轮环2、用于牵引钢帘线的牵引组件3、用于带动主轴1转动的主电机4以及用于实施控制的控制中心。控制中心用于对主电机4和伺服电机33的转速进行控制,进而实现对捻距的调节。

参照图1,主轴1转动连接在设备底座(图中未示出)上,飞轮环2同轴且固定连接在主轴1上。主电机4和主轴1之间连接有传动组件5,主电机4通过传动组件5带动主轴1转动。

参照图1,传动组件5包括长轴51、主动轮52、从动轮53、第一传动带54、第一同步轮55、第二同步轮56和第二传动带57。主动轮52同轴且固定连接于主电机4的输出轴,从动轮53和第一同步轮55分别同轴且固定连接于长轴51。第一传动带54呈闭环形绕设在主动轮52和从动轮53之间。

参照图1,第一同步轮55设置有两个,从动轮53位于两个第一同步轮55之间。第二同步轮56和第一同步轮55一一对应设置,相互对应的第一同步轮55和第二同步轮56之间呈闭环形绕设一个第二传动带57。两个第二同步轮56分别同轴且固定连接于主轴1的两端,飞轮环2位于两个第二同步轮56之间。

参照图1,当主电机4运行时,主电机4的输出轴带动主动轮52转动,主动轮52通过第一传动带54带动从动轮53转动,从动轮53带动长轴51转动,长轴51带动其上的第一同步轮55转动,第一同步轮55带动第二同步轮56转动,第二同步轮56带动飞轮环2转动,从而实现了对飞轮环2的驱动。

参照图1,牵引组件3包括牵引轮31、减速机32和伺服电机33。牵引轮31用于对钢帘线进行牵引,伺服电机33的输出轴连接于减速机32,并通过减速机32驱动牵引轮31转动。

参照图1和图2,主电机4为变频电机,主电机4上连接有用于检测主电机转速的编码器6。编码器6、伺服电机33和主电机4分别信号连接于控制中心。

参照图2,用于钢帘线捻制的双捻设备还包括人机交互组件7,人机交互组件7可以包括触摸式显示屏,还可以包括键盘、鼠标等硬件。人机交互组件7信号连接于控制中心。

参照图2,控制中心为PLC控制设备,控制中心包括参数设置模块81、存储模块82、数据提取模块83、指令发送模块84、信号接收模块85和计算模块86。其中,参数设置模块81信号连接于人机交互组件7,用于接收工作人员通过人机交互组件7设置的捻距参数,并将接收到的捻距参数发送至数据提取模块83。

参照图2,存储模块82中预存有捻距和主电机转速的对应关系、以及捻距和伺服电机转速的对应关系。数据提取模块83用于基于获取到的捻距参数,从存储模块82中提取对应的主电机转速和伺服电机转速,并将提取结果发送至指令发送模块84。指令发送模块84用于将数据提取模块83提取出的主电机转速发送至主电机4,还用于将数据提取模块83读取出的伺服电机转速发送至伺服电机33,从而实现对主电机4和伺服电机33的转速的控制。

参照图2,在加工过程中,编码器6在捻制开始后,实时检测主电机实时转速,并将获取到的主电机实时转速反馈给信号接收模块85,信号接收模块85将接收到的主电机实时转速传输给计算模块86,计算模块86基于接收的主电机实时转速和预设的计算规则,计算得到伺服电机33的调整转速。之后,指令发送模块84将计算模块86生成的调整转速发送至伺服电机33,从而完成对伺服电机33的转速的调节,从而使得捻距能够始终保持一致,减小了加工完成的钢帘线的捻距由于主电机4的转速和伺服电机33的转速不同步衰减而变化的可能性。

本申请实施例一种用于钢帘线捻制的双捻设备的实施原理为:当需要调节捻距时,工作人员通过人机交互组件7向控制中心输入需要的捻距参数,控制中心根据捻距参数处理得到主电机转速和伺服电机转速,从而对牵引轮31和主电机4的转速进行调节,进而能够完成对捻距的调节,提高了设备使用效率。

基于上述双捻设备,本申请还公开一种双捻设备的控制方法。参照图3,双捻设备的控制方法包括:

S301:获取捻距参数。

在实施中,工作人员可以通过人机交互组件7向控制中心中输入想要的捻距参数。

S302:基于捻距参数,提取预存有的主电机转速和伺服电机转速。

在实施中,控制中心在获取到工作人员输入的捻距参数后,可以读取当前预存有的捻距和主电机转速的对应关系、以及捻距和伺服电机转速的对应关系之中,提取出对应于捻距参数的主电机转速和伺服电机转速。

S303:将主电机转速发送至主电机,并将伺服电机转速发送至伺服电机,以完成对主电机和伺服电机的转速的控制。

在实施中,控制中心将提取出的主电机转速发送给主电机4,对主电机4的转速进行控制;同时,控制中心将提取出的伺服电机转速发送给伺服电机33,对伺服电机33的转速进行控制,从而实现了对捻距的设置。此时,主电机4驱动飞轮环2转动,同时,牵引轮31带动钢帘线前行,从而对绕卷在飞轮环2上的钢帘线进行捻制。

进一步的,结合图4,在另一实施例中,为了减小加工过程中主电机转速和伺服电机转速的衰减对捻距的影响,在上述S303之后,还可以包括以下内容:

S401:获取由编码器反馈的主电机实时转速。

在实施中,编码器6会实时检测主电机实时转速,并将测试结果反馈给控制中心。

S402:基于主电机实时转速和预设的计算规则,计算得到伺服电机的调整转速。

在实施中,当编码器6检测到的主电机实时转速发生变化时,控制中心根据接收到的主电机实时转速和预设有的计算规则,计算得到伺服电机33的调整速度。

S403:将调整转速发送至伺服电机,以完成对伺服电机转速的调节。

在实施中,控制中心将计算得到的调整转速发送给伺服电机33,从而对伺服电机33的转速进行调节,使得牵引轮31的转速随着主电机4的转速的变化而改变,从而有助于保持捻距的一致性。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。