低油脂厚护套的风塔用无粘结预应力钢绞线及其生产方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明属于无粘结钢绞线生产设备,具体涉及一种低油脂厚护套的风塔用无粘结预应力钢绞线及生产方法。

背景技术

目前,风力发电作为新能源,得到了广泛的开发利用。风力发电体系主要包括了风轮、发电机、风塔、储能装置等多个构件,其中,风力发电机的支撑主要来源于风塔,风塔的安全及稳固直接关系到风力发电机能否正常运转。

目前在高风速、低风速地区都在推广使用风力发电机组,塔筒高度达到100m以上,在低风速地区为了获得更大的风能需要提高风塔的高度,可达到160m以上,因此,风塔作为支撑结构,采用了混凝土基础和钢结构塔筒构成的混合结构,即底部第一段塔筒采用预应力混凝土结构,上部采用钢结构塔筒。

预应力混凝土塔筒为预应力混凝土结构,在施工中,预应力钢绞线被穿入张拉管,并通过锚具将预应力钢绞线的一端固定于混凝土柱墩上方,另一端固定于已建风塔混塔基础的内部,通过对预应力钢绞线的张拉施加预应力,将已建风电混塔基础和混凝土柱墩紧密连接起来,钢绞线在混凝土结构是作为承载的建设材料,发挥着确保风塔稳固的作用。

目前在风电领域中使用的预应力钢绞线多为体外索结构,体外预应力结构与体内预应力结构最本质的区别就是体外预应力索布置在主体结构之外,与体内预应力结构在灌浆张拉结束后,对预应力结构无法检测、更换的缺点相比,体外索施工的质量能够较为容易的判断,必要时还可以随时进行更换。但体外索的防护与防腐蚀的问题一直是制约体外索施工技术发展的关键因素,但随着预应力施工技术的不断发展,体外索技术也得到了迅速发展,多采用了镀锌钢绞线或外表涂层的钢绞线并且外包带PE防护的无粘结钢绞线。

基于现有技术的需求,本发明预研制一种低油脂、厚HDPE护套的风塔用无粘结预应力钢绞线。设计意义在于:低油脂可加大钢绞线和护套之间的摩擦阻力,形成一体化结构,发挥承载作用。和无油脂、薄护套相比,其又增加了防腐作用;另一方面,钢绞线在风塔中使用,纵向受力,采用低油脂,钢绞线不容易发生滑动,更加能够满足体外索结构的设计要求。(低油的摩擦阻力≥3300N/m;高油的摩擦阻力≤60N/m)。

发明内容

本发明的目的是在于克服现有技术的不足之处,提供一种低油脂厚护套的风塔用无粘结预应力钢绞线及生产方法。

本发明的上述目的之一通过如下技术方案来实现:

一种低油脂厚护套的风塔用无粘结预应力钢绞线,包括钢绞线本体、护套和设置于钢绞线本体与护套之间的油脂层,其特征在于:所述护套以钢绞线本体的外轮廓可见、且钢绞线本体的钢丝之间轮廓无凹陷的方式紧裹于钢绞线本体外部;所述护套厚度为:1.5-2.0mm,且整体厚度均匀一致;所述油脂层的油量为:15-40g/m。

本发明的上述目的之二通过如下技术方案来实现:

一种低油脂厚护套的风塔用无粘结预应力钢绞线的生产方法,步骤为:1、钢绞线本体放线;2、涂敷油脂;3、包覆护套;4、冷却;5、牵引;6、收线;7、检验;8、包装;所述涂敷油脂采用储油罐及涂敷模具,所述包覆护套采用送料机和挤塑机,所述挤塑机包括挤塑模具和驱动电机,挤塑模具包括模芯与挤塑模套,模芯的外轮廓与挤塑模套的内孔之间形成挤塑空间;其特征在于:

所述涂敷模具的出油孔孔径与钢绞线本体的外径尺寸相差为0-0.1mm,所述储油罐输出给涂敷模具的涂油压力为0.40MPa;

所述包覆护套采用的原料为混合料,包括聚乙烯树脂原料、桥梁缆索用高密度聚乙烯原料及色母,三种原料的质量比例为(60-75):(34-19):6;

所述混合料先投入到烘干设备进行烘干处理,进行烘干的加热温度为70℃,烘干时间为1小时;

所述送料机的出料口焊接连接一加长段,形成一缓冲储料区;

所述挤塑空间自进料端至出料端由锥形环形空间和圆柱形环形空间衔接构成,所述圆柱形环形空间形成起到物料缓冲作用的环形定径带;

所述挤塑机的驱动电机频率设定为50Hz,钢绞线在挤塑模具的运行速度为28m/min。

进一步的:冷却采用循环水冷方式,水泵的功率为3kW。

进一步的:在挤塑机内的挤塑温度为180-260℃。

本发明具有的优点和积极效果:

1、本发明通过优化涂敷模具出油孔尺寸及匹配合适的出油压力,实现了低油脂的涂敷。

2、本发明通过采用一种全新的护套原料,并对护套原料进行烘干预处理,通过对挤塑模具进行优化设计,并对生产车速和挤塑速度进行了匹配,通过对送料机的出料口进行优化设计,在达到设定的厚护套的基础上,保证了护套厚度的均匀性和光滑性。

综上,本发明通过对涂敷油脂和包覆HDPE(高密度聚乙烯颗粒)护套两个工艺环节的众多要素进行了改进设计,使生产的无粘结预应力钢绞线达到了低油脂和厚护套的技术要求。

附图说明

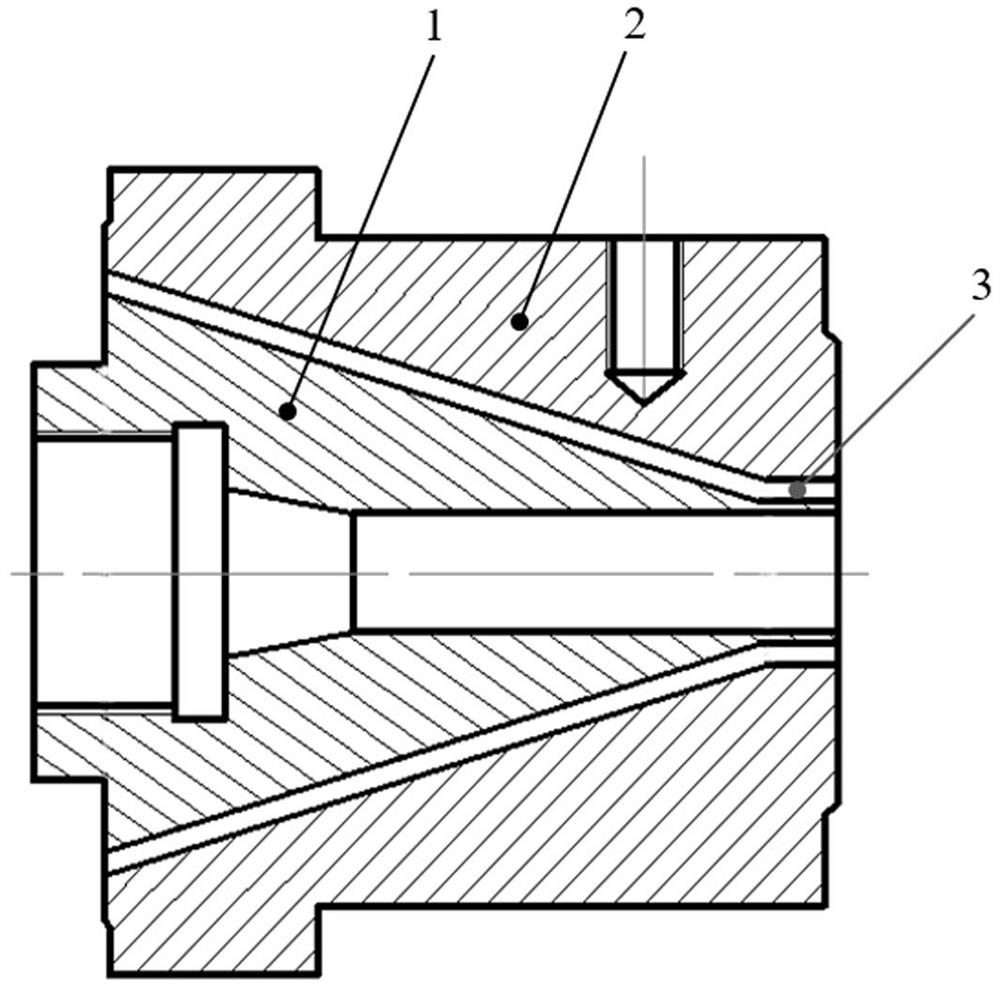

图1是本发明生产方法采用的挤塑模具的结构图;

图2是本发明生产方法采用的送料机的改进结构视图。

具体实施方式

以下结合附图并通过实施例对本发明的结构作进一步说明。需要说明的是本实施例是叙述性的,而不是限定性的。

一种低油脂厚护套的风塔用无粘结预应力钢绞线及生产方法,请参见图1-2,其发明点为:本发明低油脂厚护套的风塔用无粘结预应力钢绞线与普通无粘结钢绞线的从外观、油脂量及护套厚度均不相同,具体为:

普通无粘结钢绞线的外观特点为:表面光滑,无凹陷,无可见的钢绞线轮廓,无气孔、无机械损伤、无裂缝、无明显折皱;油脂量为:标准值为≥50g/m;护套厚度:标准值为≥1.0mm。而本发明的无粘结预应力钢绞线的外观特点为:HDPE护套紧裹光面钢绞线,可见钢绞线的轮廓、钢丝之间的轮廓无明显的凹陷。护套外观均匀,表面光滑,无明显的杂质;油脂量为:15-40g/m;护套厚度为:1.5-2.0mm。

本发明无粘结预应力钢绞线的工艺流程为:

1、钢绞线本体放线;2、涂敷油脂;3、包覆护套;4、冷却;5、牵引;6、收线;7、检验;8、包装。包装后一般入库。

本发明工艺流程借鉴了现有普通无粘结钢绞线的工艺流程,但从以下几个方面进行了创新设计,具体为:

1、 对涂敷油脂工艺进行改进

普通的无粘结钢绞线的涂油量为≥50g/m,为实现本发明的低油脂要求15-40g/m,主要的创新改进有:

1)重新设计涂敷模具出油孔尺寸

普通涂敷模具较同规格钢绞线相比,模具出油孔孔径大,出油量大,重新设计了涂敷模具出油孔孔径,将孔径设计为与钢绞线的直径几乎相同,具体的,涂敷模具的出油孔孔径与钢绞线本体的外径尺寸相差为0-0.1mm,降低出油量。

2)重新设计了出油压力

储油罐中的油脂通过一定的压力输送到涂油腔中,在生产线车速的运行下,将油脂涂敷到行走的钢绞线上。调整涂油控制阀门的开合度可控制出油量,为保证钢绞线缝内充满油脂且油脂含量满足低油脂要求,经过多次调试后,获得了最佳的工艺参数,即:确定涂油压力为0.40MPa,此时,阀门开合度为8°。

2、 护套材料的选取及处理不同于现有普通无粘结钢绞线,具体为:

2.1、HDPE原料的优化

普通无粘结钢绞线对选用的聚乙烯(PE)树脂原料没有要求,但对成型的护套拉伸性能有要求,按照行业标准要求,允许钢绞线生产厂家使用再生料,但生产出的护套必须满足拉伸性能指标(护套拉伸屈服应力标准值≥15MPa),而风电体外索用无粘结钢绞线明确规定,护套材料不允许使用再生料。

1、使用普通无粘结钢绞线的聚乙烯原料,不添加再生料,进行了生产试制,试制后发现钢绞线护套的表面质量略粗糙,呈橘皮表面,无法满足体外索用无粘结钢绞线护套表面质量的要求。

2、通过对标学习,又选用了桥梁缆索用高密度聚乙烯护套料,通过试制,该原料生产的护套表面光滑,细致,可满足体外索用无粘结钢绞线护套表面质量的要求,但这种原料的熔体流速值小,流动性差,在生产过程中,只能依靠降低车速进行匹配,否则,护套厚度无法满足要求,生产效率很低,并且该原料的价格比普通无粘结钢绞线的原料价格每吨约高出2000元,造成新产品的研发成本很高,也不利于新产品的推广应用。两种原料的性能比对见表1。

表一:两种材料性能比对

在试制的基础上,对原料实施了优化,创新将两种原料进行混用,并进行了大量的配比试验,通过验证产品表面质量和产品的性能,确定了最佳配料的比例方案,普通原料:桥梁缆索用高密度聚乙烯原料:色母(添加后出不同颜色)=(60-75):(34-19):6。

2.2、 工艺及工装的改进

在试制过程中发现护套厚度不均匀,最薄处为0.8mm,最厚处可以到2.1mm,在前期进行了大量的生产试制,均无法突破护套厚度不均匀的瓶颈,为此,查找了各个环节的影响因素,并进行以下工艺和装备的改进:

(1)增加了对HDPE原料的烘干工艺

生产普通的无粘结钢绞线,原料在使用前不需要进行烘干。但试制风电体外索用钢绞线时,由于使用了混合的原料,熔体流速小于普通的无粘结钢绞线使用的聚乙烯原料,又由于,聚乙烯原料颗粒中有湿气,特别是夏季湿气更加明显,潮湿的原料本身就易粘连,再加之流速慢,因此,在加热挤塑过程中,就会造成护套薄厚不均的现象。

为解决上述问题,购置了烘干设备,烘干机采用底部上料,内部通过蜗轮传动,将原料吸入到烘干漏斗中,电机输送热风对原料进行烘干,同时漏斗中有搅拌器,对原料实施搅拌,烘干工艺为:加热温度70℃,烘干时间为1小时,原料经过烘干,从两个出料口中卸到原料储存箱内,使用烘干好的原料,再配合其他改进方案,经试制,取得较好的效果。

(2)对挤塑模具进行了设计改进

原生产线上配套的PE挤塑机的模具适用于生产护套厚度为1.0mm的产品,其挤塑的厚度满足不了1.5mm以上的厚度要求。针对本发明1.5mm以上的护套厚度,在最初设计时,只是将模孔扩大,也就是将原有的模芯与挤塑模套之间的缝隙加大,但是在试制过程中,发现护套厚度依然不均匀,有薄有厚,进行了调正、找平等改进,但效果不明显,进行原因分析,确认使用混合原料后,熔体流速低于普通原料的流速,流动性相对慢,生产速度和挤塑速度稍不匹配,就会造成原料堆积,出现薄厚不均的现象。

为解上述瓶颈问题,本发明创新对模芯1和挤塑模套2在出线端进行了设计,增加了一段环形定径带3,即模芯在出线端采用外圆柱,挤塑模套在出线端采用内圆柱孔结构,外圆柱的孔径小于内圆柱孔的孔径,两者之间形成环形定径带,环形定径带的单边间隙取为3-4mm,环形定径带的长度为10-13mm。环形定径带可以发挥暂存原料的作用,在生产线和挤塑机的速度作用下,可以使原料较为均匀的被挤出,改进后的挤塑模具参见图1,本改进和其他改进方案配合,取得较好的效果。

(3)对送料机进行了改进

采用现有的送料机进行送料,在试制过程中,存在护套的厚度薄厚不均的问题,分析原因之一,就是送料机直接将原料送进挤塑机,由于混料流动性慢,原料在挤塑机里推积,也容易造成挤出时PE料的厚度不均匀。针对护套厚度不均匀的问题,对送料机进行了创新改进,在送料机4的出料口(对应于挤塑机的原进料口处)焊接连接一加长段5,形成一缓冲储料区,请参见图2,起到缓存物料的作用,使原料不至于集中注入挤塑机加热,而是能够将原料在存储区进行一下暂存,从而均匀地进入挤塑机。

(4) 对工艺参数实施了改进

护套的厚度还会受到工艺参数的影响,如生产速度、挤塑温度和挤塑的速度,挤塑温度主要会影响到护套最终的拉伸性能,在积累传统工艺的基础上,挤塑温度对护套厚度的不均匀性造成的影响并不大,在产品试制过程中,重点对生产车速和挤塑速度进行了匹配,将挤塑机的电机频率设定为50Hz(满负荷挤塑),此时,依据所需要的护套厚度,调节车速,经过多次工艺试制,车速(钢绞线在挤塑模具中的行走速度)为28m/min时可获得最佳的护套厚度。

(5)选用了大功率水泵,提高冷却效果

护套包覆后若冷却效果不好,也容易造成护套厚度薄厚不均,为此,更换了大功率水泵,水泵的功率为3kW,确保冷却效果。

综上所述,创新改进后也获得了最佳的工艺参数:

生产速度为28m/min,电机频率为50Hz,挤塑温度为180-260℃,涂油压力为0.4MPa;油脂量在速度和压力控制下,有明显减少;油脂沿钢绞线全长连续涂敷且充足,全部填充钢丝和PE层之间的缝隙。获得的护套厚度均匀,多角度测量均为1.5mm,并且表面细致光亮、均匀致密。

通过以上方案的设计及产品的工艺试制,研发的“一种低油脂、厚HDPE护套的风塔用无粘结预应力钢绞线”,实现了高厚度、低油脂含量要求,表面质量可满足客户要求,并且对产品进行了护套拉伸试验、水密性、摩擦阻力、抗冲击性等多项试验,试验结果全部满足了风电体外索用钢绞线的技术要求。

尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神范围内,各种替换、变化和修改都是可以的,因此,本发明的范围不局限于实施例和附图所公开的内容。