临氢环境中的金属力学性能测试系统

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及材料性能试验技术领域,尤其涉及一种临氢环境中的金属力学性能测试系统。

背景技术

氢能作为一种可再生清洁能源在各领域的应用潜力将逐步凸显,是实现交通运输、传统工业和建筑等领域大规模深度脱碳的终极能源。一方面,氢能是风电、光伏等不稳定可再生能源的转换中枢;另一方面,氢可广泛用于发电和发热等领域,使用过程具备“零碳排放”的优势。

相关技术中,氢气一般采用金属材料制成的储氢罐储存,但是在储存运输过程中,氢气会导致金属材料发生氢脆和开裂现象。氢气掺入天然气中可以缓解金属开裂的情况,是解决大规模、长距离氢气输送的一个良好的过渡方法,天然气的储存与运输已经较为成熟,但掺入一定比例氢气后,其混合气体点火能降低、可燃范围增大、火焰传播速度加快,管道、储存设备和关键设备一旦发生氢泄漏事故,其事故的演化规律、发展过程及特征与天然气管线泄漏事故存在较大差异。

现有的氢环境下材料力学性能测试多为试样氢环境浸置后针对样品在常温常压下进行力学性能测试,无法体现实际工况(含氢介质环境中一定的氢含量和压力)条件下材料的实际力学性能变化。

发明内容

本发明旨在至少在一定程度上解决相关技术中的技术问题之一。

为此,本发明的实施例提出一种更接近实际工况的临氢环境中的金属力学性能测试系统。

本发明实施例的临氢环境中的金属力学性能测试系统包括供气组件、力学试验机、检测组件和回收组件,所述密封反应釜具有进气口和排气口,所述供气组件与所述进气口连通以向所述密封反应釜内通入试验气,所述密封反应釜用于放置待测样品,所述力学试验机的拉杆伸入所述密封反应釜内并与待测样品相连,所述检测组件用于检测所述密封反应釜内的气体含量和/或压力数值,所述回收组件与所述排气口连通以回收所述密封反应釜内的气体。

本发明实施例的临氢环境中的金属力学性能测试系统可模拟多种含氢高压介质环境,并在进行金属材料与掺氢天然气相容性测试时,利用力学试验机对金属在掺氢天然气环境中的力学性能进行评价,更加接近实际工况条件下材料的实际力学性能变化,对含氢介质环境下材料力学性能评价具有重要意义。

在一些实施例中,所述密封反应釜包括:

安装架;

上盖,所述上盖沿竖直方向可滑动地安装在所述安装架上,所述上盖内部设有容置腔,所述上盖上设有所述排气口;

下盖,所述下盖固定安装在所述安装架上且位于所述上盖下方,所述上盖和所述下盖通过螺栓连接,所述下盖上设有所述进气口,所述力学试验机的拉杆可贯穿所述下盖伸入所述容置腔;

样品支架,所述样品支架安装在所述下盖上。

在一些实施例中,所述上盖包括一体形成的顶板、连接杆和上盖本体,所述顶板可滑动地安装在安装架上,所述连接杆的上端与所述顶板的下表面相连,所述连接杆的下端与所述上盖本体相连,所述上盖本体为下端开口的筒形件,且所述上盖本体的下端设有凸缘,所述凸缘与所述下盖通过螺栓连接。

在一些实施例中,所述下盖包括下盖本体和底封,所述下盖本体固定安装在所述安装架上,所述样品支架安装在所述下盖本体的上表面,所述下盖本体的下表面设有环形凸起,底封可拆卸地安装在所述环形凸起的下端,所述力学试验机的拉杆贯穿所述底封和所述下盖本体。

在一些实施例中,所述供气组件包括氮气源和试验气源,所述试验气源为氢气和天然气的混合气体,所述氮气源和所述试验气源均与所述进气口连通;

或者,所述供气组件包括氮气源、氢气源和天然气源,所述氮气源、所述氢气源和所述天然气源均与所述进气口连通。

在一些实施例中,临氢环境中的金属力学性能测试系统还包括增压泵,所述增压泵设在所述试验气源与所述进气口之间的连接管路上,或者,所述增压泵设在所述氢气源与所述进气口之间的连接管路上。

在一些实施例中,临氢环境中的金属力学性能测试系统还包括真空泵,所述真空泵与所述密封反应釜连通以对所述密封反应釜抽真空。

在一些实施例中,所述检测组件包括气体检测器和压力检测器,所述气体检测器设在所述排气口与所述回收组件之间的连接管上,所述压力检测器与所述密封反应釜相连。

在一些实施例中,所述气体检测器包括氢气检测器和氧气检测器,所述氢气检测器和所述氧气检测器均设在所述排气口与所述回收组件之间的连接管上。

在一些实施例中,所述回收组件包括氮气回收罐和试验气回收罐,所述氮气回收罐和所述试验气回收罐均与所述排气口连通。

附图说明

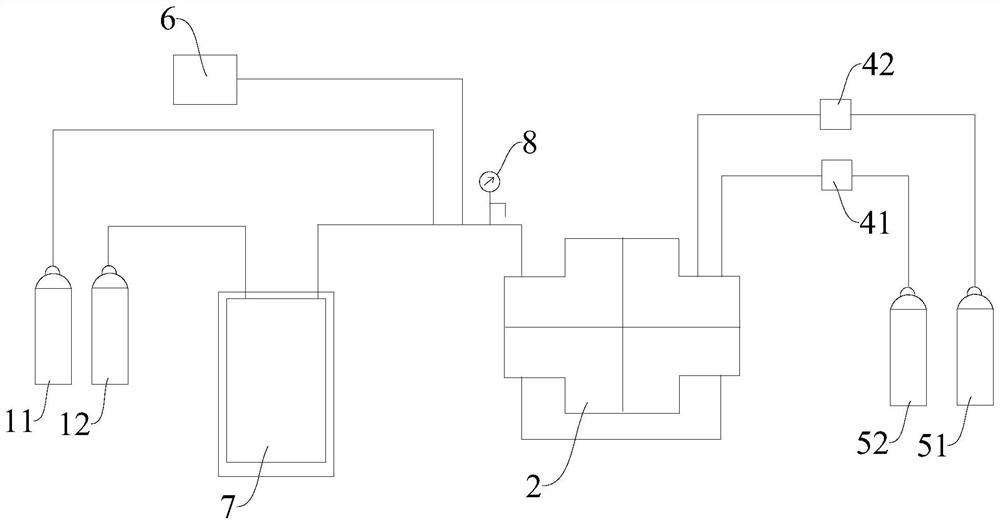

图1是本发明实施例的临氢环境中的金属力学性能测试系统的示意图。

图2是本发明实施例的密封反应釜的示意图。

图3是本发明实施例的密封反应釜的剖视图。

附图标记:

11、氮气源;12、试验气源;2、密封反应釜;21、安装架;22、上盖;221、顶板;222、连接杆;223、上盖本体;23、下盖;231、下盖本体;232、底封;24、样品支架;3、拉杆;41、氢气检测器;42、氧气检测器;51、氮气回收罐;52、试验气回收罐;6、真空泵;7、增压泵;8、背压阀。

具体实施方式

下面详细描述本发明的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

下面结合附图描述本发明实施例的临氢环境中的金属力学性能测试系统。

如图1所示,本发明实施例的临氢环境中的金属力学性能测试系统包括供气组件、密封反应釜2、力学试验机、检测组件和回收组件,其中密封反应釜2用于实现氢环境,力学试验机用于对在氢环境下的金属样品进行力学性能测试。

具体地,密封反应釜2上设有进气口和排气口,密封反应釜2内部可放置待测样品,供气组件与进气口连通以向密封反应釜2内通入试验气,所述试验气是指氢气与天然气的混合气体,此外,供气组件还可以向密封反应釜2内通入氮气或者其他气体,以便于排出密封反应釜2内的空气。

力学试验机的拉杆3伸入密封反应釜2内并与待测样品相连以对待测样品进行力学性能试验,检测组件用于检测密封反应釜2内的气体含量以及压力数值,便于控制试验变量,回收组件与排气口连通以回收密封反应釜2内的试验气或者氮气,防止掺氢天然气泄漏。

本发明实施例的临氢环境中的金属力学性能测试系统可模拟多种含氢高压介质环境,并在进行金属材料与掺氢天然气相容性测试时,利用力学试验机对金属在掺氢天然气环境中的力学性能进行评价,更加接近实际工况条件下材料的实际力学性能变化,对含氢介质环境下材料力学性能评价具有重要意义。

如图2和图3所示,在一些实施例中,密封反应釜2包括安装架21、上盖22、下盖23和样品支架24,上盖22沿竖直方向可滑动地安装在安装架21上,上盖22内部设有容置腔,上盖22上设有排气口,下盖23固定安装在安装架21上且位于上盖22下方,上盖22和下盖23可通过螺栓可拆卸地连接,下盖23上设有进气口,力学试验机的拉杆3可贯穿下盖23伸入容置腔内并与容置腔内的样品相连,样品支架24安装在下盖23上,当上盖22与下盖23连接时,样品支架24处于容置腔内,样品支架24用于固定待测的样品。

具体地,上盖22包括顶板221、连接杆222和上盖22本体,顶板221、连接杆222和上盖22本体一体形成,安装架21由四根竖直设置的杆组成,顶板221上设有四个通孔,安装架21的杆伸入所述通孔内,从而实现顶板221与安装架21的可滑动连接。

连接杆222的上端与顶板221的下表面相连,连接杆222的下端与上盖22本体相连,上盖22本体为下端开口的筒形件,筒形件内部形成上述容置腔,且上盖22本体的下端的外周壁上设有凸缘,凸缘上沿上盖22板体的周向间隔设置有多个通孔,下盖23上设有多个通孔,螺栓穿过下盖23上的通孔和凸缘上的通孔并与螺母相连,从而将上盖22与下盖23连接,依靠经验公式计算拧紧力确保密封保压能力。

下盖23包括下盖23本体和底封232,下盖23本体固定安装在安装架21上,样品支架24安装在下盖23本体的上表面,下盖23本体的下表面设有环形凸起,底封232可拆卸地安装在环形凸起的下端,力学试验机的拉杆3贯穿底封232和下盖23本体伸入容置腔内。

需要说明的是,为了保证密封反应釜2的内部密封环境,各个零部件的接触面处均设有用于安装密封圈的密封槽,例如在下盖23本体的上表面处设有双条密封槽,底封232上供拉杆3穿过的通孔孔壁上设有密封槽,底封232的上端伸入到环形凸起内,底封232上端的外周壁上设有密封槽。

力学试验机的拉杆3表面设有电镀制成的100-200μm的厚耐磨陶瓷涂层。

在一些实施例中,供气组件包括氮气源11和试验气源12,试验气源12为氢气和天然气的混合气体,氮气源11和试验气源12均与进气口连通。

氮气可通入密封反应釜2内以排出密封反应釜2内部的空气,试验气源12中氢气和天然气的比例预先调配。

除上述实施例外,供气组件还可以包括氮气源11、氢气源和天然气源,氮气源11、氢气源和天然气源均与进气口连通,在进行试验时,同时向密封反应釜2内通入氢气和天然气,在本实施例中,混合试验气源12的浓度可以通过控制氢气源和天然气源的流量进行调节,使用方便。

在一些实施例中,临氢环境中的金属力学性能测试系统还包括增压泵7,增压泵7用于对通入密封反应釜2内部的氢气或者试验气进行加压,当供气组件为氮气源11和试验气源12时,增压泵7设在试验气源12与进气口之间的连接管路上,当供气组件为氮气源11、氢气源和天然气源时,增压泵7设在氢气源与进气口之间的连接管路上,以对氢气进行加压。增压泵7的后端设有调压阀,用于调节增压后进入密封反应釜2内的试验气的气体压力。

进一步地,临氢环境中的金属力学性能测试系统还包括真空泵6,真空泵6与密封反应釜2连通以对密封反应釜2抽真空,在进行测试之前,现将反应釜内部氧气抽空。

在一些实施例中,检测组件包括气体检测器和压力检测器,气体检测器设在排气口与回收组件之间的连接管上,气体检测器用于检测密封反应釜2内部气体的浓度,以便于控制试验变量,压力检测器用于检测密封反应釜2内部压力,所述压力检测器可以为密封反应釜2自带压力表,密封反应釜2还设有背压阀8以及爆破阀,以便于对密封反应釜2内部压力进行调控以及防爆。

具体地,气体检测器包括氢气检测器41和氧气检测器42,氢气检测器41和氧气检测器42均设在排气口与回收组件之间的连接管上,氢气检测器41用于检测氢气浓度,氧气检测器42用于检测氧气浓度。

回收组件包括氮气回收罐51和试验气回收罐52,氮气回收罐51和试验气回收罐52均通过高压管路与排气口连通,回收的氮气和试验气可以进行再利用。

以下对利用本发明实施例的临氢环境中的金属力学性能测试系统的测试过程进行介绍。

利用真空泵6将密封反应釜2内部空气抽出;

打开氮气源11,向密封反应釜2内部通入氮气进行二次排空,再次利用真空泵6将密封反应釜2内部氮气抽出,当氧气检测器42检测到的数值低于安全值上限时,停止抽真空,完成抽真空除氧;

打开试验气源12和增压泵7,将天然气和氢气的混合气体加压至指定压力后通入密封反应釜2内,查看压力检测器,密封反应釜2内部压力达到所需压力后关闭单向阀,若密封反应釜2内压力大于所需压力,通过背压阀8进行调节;

设置力学性能测试所需基本参数(例如慢应变速率拉伸测试,需设置载荷力及位移加载速率;疲劳寿命测试需设置载荷力、测试频率和加载速率;裂纹扩展速率需设置载荷力和加载速率);

运行程序,对样品进行金属力学性能测试,系统自动采集数据;

测试完毕后,打开背压阀8排出掺氢天然气气体,使用试验气回收罐52对试验气进行回收,通入氮气,使用氮气回收罐51回收氮气,通入氮气过程中打开氢气检测器41,检测密封反应釜2内部氢气含量,当氢气含量低于一定量时方能开启密封反应釜2。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接或彼此可通讯;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

在本发明中,除非另有明确的规定和限定,第一特征在第二特征“上”或“下”可以是第一和第二特征直接接触,或第一和第二特征通过中间媒介间接接触。而且,第一特征在第二特征“之上”、“上方”和“上面”可是第一特征在第二特征正上方或斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”可以是第一特征在第二特征正下方或斜下方,或仅仅表示第一特征水平高度小于第二特征。

在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

- 温度随应力动态联动环境下金属力学性能测试装置和方法

- 高温熔盐腐蚀环境中多种力学性能测试的试验装置及方法