一种利用凸轮轴传动齿轮作为油泵的机油润滑结构和方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及发动机设备技术领域,主要是机油对曲轴的润滑技术,具体为一种利用凸轮轴传动齿轮作为油泵的机油润滑结构和方法。

背景技术

发动机的运动件的润滑,通常靠压力或飞溅方式进行,或者两者兼用之,飞溅的润滑油通常以雾状方式对气缸壁及活塞等部件进行润滑。如果采用的是压力润滑,具有一定压力的润滑油,将供给发动机的大多数零部件,特别是主轴承和连杆轴承。从连杆轴中渗漏出来或喷射出来的油溅落在发动机内其它运动件上。标准的压力润滑系统。压力润滑系统油泵通常位于曲轴箱下面的油槽里。润滑油经过滤器进入油泵,有时油泵不在曲轴箱中,这时靠油管从滤网将油吸至油泵。过滤器的入口安装在曲轴箱油面上的一个绞链浮筒上,以防曲轴箱内部的沉淀油中的杂质被吸入油泵。通常除气缸体之外,发动机所有零部件的润滑都是靠压力进行,但也有些发动机中润滑油不送往活塞销。在一些发动机里,润滑油还被吸到气缸壁上的沟槽里,以润滑活塞环和气缸壁。一些连杆也钻有纵长油道,把润滑油送往活塞销。一般来讲,从主轴承和连杆轴承滴下来的润滑油足够气缸壁和活塞销进行润滑之用。在有些发动机里,连杆大头的一边,也钻有一个喷孔。

然而,如图1现有的发动机润滑系统示意图所示,目前的润滑系统普遍存在的缺陷是结构设计繁琐,首先都需要一个机油泵,机油泵需要设计一套传动系统和一定的空间位置,其次需要很多根管道,甚至是一根管道分支多条管道,将机油压送到需要润滑的部件处,一方面使得发动机体积大而复杂,一方面管道较多需要提供额外的输送压力并且部件繁多容易损坏;其次,利用曲轴下行时接触底部机油实现润滑的方式,不仅能耗损耗大效率很低,接触效率、低接触面还有限。

发明内容

为解决上述现有技术存在的不足和缺陷,发明人经过研发设计,现提供了一种新型的喷射式多通道高效润滑系统,通过齿轮上设置叶扇形成齿轮和泵的结合,节省了管道的数量以及优化了空间,配合独特的机油室结构,还能实现喷射式润滑,降低能耗损失,提高润滑效率。具体的,本发明是这样实现的:

一种利用凸轮轴传动齿轮作为油泵的机油润滑结构,包括曲轴箱壳体和位于曲轴箱底部的机油室,于曲轴箱壳体内侧面设有一个与曲轴箱相互独立的油泵腔体,油泵腔体内安装有一个被动齿轮泵,所述被动齿轮泵的齿面与安装在曲轴上的主动齿轮契合传动,所述被动齿轮泵朝向曲轴箱内部一侧的齿轮面上设有若干片油泵叶片;被动齿轮泵能在转动下将机油室内的机油从下至上吹起喷射进入曲轴箱润滑曲轴。

进一步的,所述机油室靠近被动齿轮泵的一侧于上部开设有油泵进油口、下部开设有一条横向分布的油道,所述油道上开设有至少两个连通至机油室的机油喷口,机油箱顶部对应在机油喷口的上方开设有相对应的机油室开口,所述机油室开口将机油室和曲轴箱内部连通。

进一步的,所述油泵腔体里还开设有一个气门进油口,所述气门进油口连通至气门室。

进一步的,所述被动齿轮泵与凸轮轴直连,凸轮轴位于曲轴和机油室之间。

进一步的,所述被动齿轮泵的油泵叶片在首尾两端均保持有一段缺口,且下方设有加强筋。

进一步的,所述机油喷口的口径小于机油室开口,且相对应的一组机油喷口和机油室开口,机油喷口的开口中心更靠近被动齿轮泵。

本发明的另一方面,提供了一种曲轴箱一体式的喷射式机油润滑方法,包括以下步骤:

步骤S1、曲轴穿过油泵腔体和曲轴箱,在油泵腔体内通过主动齿轮传动至被动齿轮泵,带动被动齿轮泵随曲轴的转动而转动;

步骤S2、被动齿轮泵在转动下通过具有一条通往机油室底部的油道,将机油室内的机油从下往上朝向曲轴喷射而出,接触在曲轴上对其进行润滑。

进一步的,步骤S2中所述油泵腔体还连通至多个通道,分别向机油室补油、向气门室补油。

进一步的,步骤S2中,机油室底部开设有和油道连通的数个机油喷口,机油室顶部开设有相应数量的机油室开口,机油喷口和机油室开口相互垂直相对,被动齿轮泵在转动下将气体和机油推入油道、依次经过机油喷口、机油室开口,将机油喷射入曲轴箱内与曲轴相接触。

进一步的,所述机油室内的机油仅在油泵进油口处与被动齿轮泵接触,将机油从油泵进油口顺机油室的上部区域泵入机油室,而机油室下部的油道中的气体机油则从机油喷口垂直向上喷射,带动刚从油泵进油口处进入的机油,向上的机油喷射方向结合横向过来的机油后形成三角形大面积区域向曲轴箱内喷射,达到大面积润滑的作用。

本发明的工作原理介绍:曲轴的转动带动主动齿轮旋转,主动齿轮传动至被动齿轮泵,被动齿轮泵上朝向机油室所在方向设有的油泵叶片在转动下产生压力,从而将机油室内的机油向油泵腔体外挤压输送,按发动机设计需求,油泵腔体内可以设置有多条油路分别通往曲轴、气门、凸轮等各个部件;被动齿轮泵相当于传动部件和油泵合二为一,节省了空间优化了体积设计,配合通往机油室底部的油道和开设的多个机油喷口,可以形成一个从机油室底部向上的压力,从而将机油往上吹射,穿过机油室顶部的机油室开口,以喷射式状态向上喷溅而出,充分接触曲轴箱内的曲轴、凸轮轴等等,与传统方式相比,无需曲轴去接触机油形成飞溅,一方面能降低曲轴的运行阻力减少能耗,一方面能形成大量的喷射形式进入曲轴箱,机油喷射范围广、远,接触范围充分,整体提高了润滑效率,改善了发动机质量。

本发明与现有技术相比具备的有益效果:

(1)传动齿轮和油泵的结合,既可以减少传动件的数量、减小耗能,又能节省发动机的整体体积,优化体积设计;

(2)被动齿轮泵的设计,能在油泵腔体内通过各个通道出口形成多条油路直接将机油送往需要润滑的部件区域,省去了传统的一根管道再分支多条管道带来的繁琐设计结构,也可以按照发动机的具体需求进行选择设计;

(3)利用被动齿轮泵产生的压力,从机油室底部向上吹射机油,使机油从下往上喷射进入曲轴箱内与曲轴进行润滑,这样的润滑方式效率高、接触面积大,润滑效果显著,发动机整体形成提升明显。

附图说明

图1为现有技术中发动机润滑系统示意图;

图2为本发明的被动齿轮泵立体图;

图3为本发明的结构示意图;

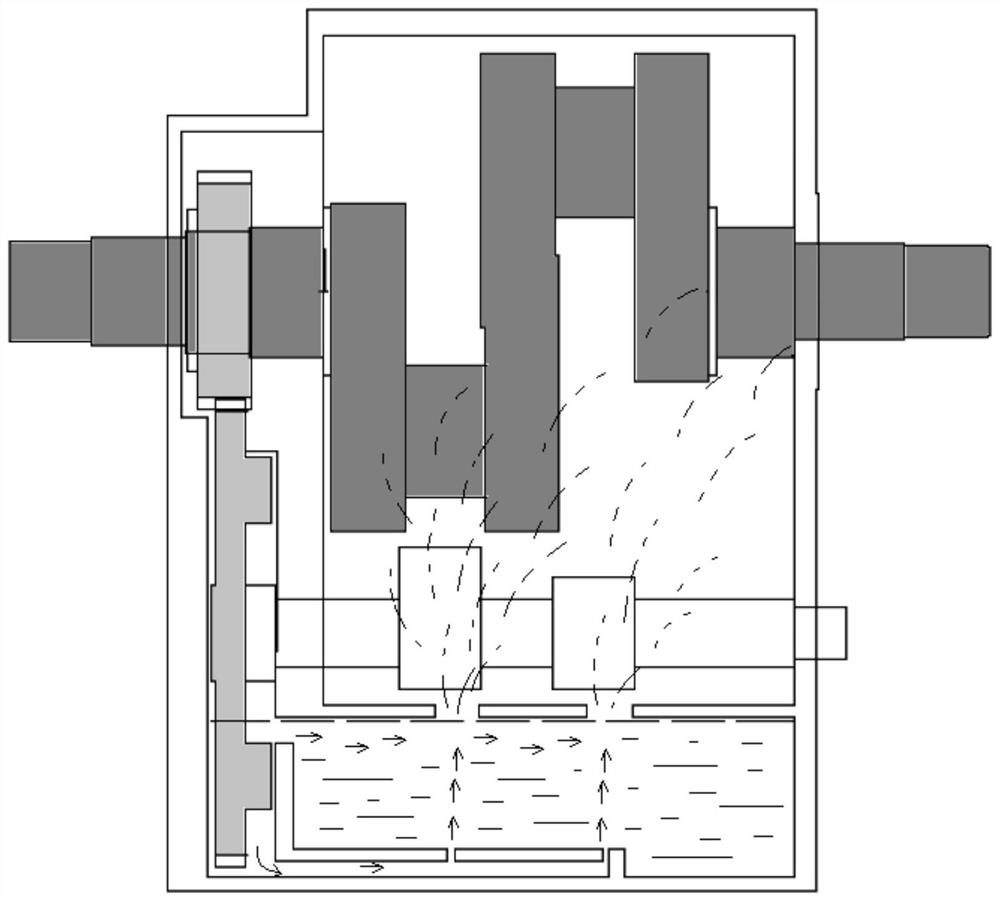

图4为本发明的结构工作原理示意图;

其中:1—曲轴箱壳体、2—机油室、3—油泵腔体、4—被动齿轮泵、5—主动齿轮、6—油泵叶片、7—油泵进油口、8—油道、9—机油喷口、10—机油室开口、11—凸轮轴、12—加强筋。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

实施例1:一种利用凸轮轴传动齿轮作为油泵的机油润滑结构,包括曲轴箱壳体1和位于曲轴箱底部的机油室2,于曲轴箱壳体1内侧面设有一个与曲轴箱相互独立的油泵腔体3,油泵腔体3内安装有一个被动齿轮泵4,所述被动齿轮泵4的齿面与安装在曲轴上的主动齿轮5契合传动,所述被动齿轮泵4朝向曲轴箱内部一侧的齿轮面上设有若干片油泵叶片6;被动齿轮泵4能在转动下将机油室2内的机油从下至上吹起喷射进入曲轴箱润滑曲轴。油泵腔体3以“隔间”的形式集成在曲轴箱内,油泵腔体3和机油室2之间不完全隔离,机油室2靠近被动齿轮泵4的一侧于上部开设有油泵进油口7,通过油泵进油口7可以实现使一部分机油进入油泵腔体3输送往其他管路,也可以使另一部分的机油汇集于机油室2内,下部开设有一条横向分布的油道8,所述油道8上开设有至少两个连通至机油室2的机油喷口 9,机油箱顶部对应在机油喷口9的上方开设有相对应的机油室开口 10,所述机油室开口10将机油室2和曲轴箱内部连通。传动齿轮和油泵的结合,既可以减少传动件的数量、减小耗能,又能节省发动机的整体体积,优化体积设计。

优选地,所述油泵腔体3里还开设有一个气门进油口,所述气门进油口连通至气门室。具体可以按需要润滑的部件、区域进行设置,可以多分管路,对不同的仓室进行机油供给,仅仅需要在机壳上集成、开设相应的通道连通至油泵腔体3即可。

优选地,所述被动齿轮泵4与凸轮轴11直连,凸轮轴11位于曲轴和机油室2之间。这样的设计使得喷射的机油不但对曲轴系统进行润滑,还可以对凸轮系统进行润滑,一方面优化动力传动,一方面无需单独设置油路通道对凸轮轴11进行润滑,进一步优化发动机设计。

优选地,所述被动齿轮泵4的油泵叶片6在首尾两端均保持有一段缺口,且下方设有加强筋12。缺口的设计,一方面满足油泵腔体3 的结构设计需要,一方面可以提供通往油道8实现喷射的压力流,一方面能汇集部分机油,便于提供给其他油路分支,提高输送效率,加强筋12的设计能保障油泵叶片6的耐用度和可靠性。

优选地,所述机油喷口9的口径小于机油室开口10,且相对应的一组机油喷口9和机油室开口10,机油喷口9的开口中心更靠近被动齿轮泵4。即机油喷口9小,能提高汇集的压力,以点为释放压力,提高喷射速度和效能,而机油室开口10偏大,满足了喷射时的喷射面积合理性;位置的偏移,是考虑到机油油面部分具有从油泵进油口7提供向内的移动势能的带动下,形成的横移机油,与竖向运动的机油相结合,稍微改变了机油从机油室开口10喷射时的射出方向和射出面积,接近呈扇形状,能扩大喷射到曲轴系统时的油雾面积和范围,有效提高润滑效率。

实施例2:一种曲轴箱一体式的喷射式机油润滑方法,包括以下步骤:

步骤S1、曲轴穿过油泵腔体3和曲轴箱,在油泵腔体3内通过主动齿轮5传动至被动齿轮泵4,带动被动齿轮泵4随曲轴的转动而转动;

步骤S2、被动齿轮泵4在转动下通过具有一条通往机油室2底部的油道8,将机油室2内的机油从下往上朝向曲轴喷射而出,接触在曲轴上对其进行润滑。

进一步的,步骤S2中所述油泵腔体3还连通至多个通道,分别向机油室2补油、向气门室补油。曲轴的转动带动主动齿轮5旋转,主动齿轮5传动至被动齿轮泵4,被动齿轮泵4上朝向机油室2所在方向设有的油泵叶片6在转动下产生压力,从而将机油室2内的机油向油泵腔体3外挤压输送,按发动机设计需求,油泵腔体3内可以设置有多条油路分别通往曲轴、气门、凸轮等各个部件;被动齿轮泵4 相当于传动部件和油泵合二为一,节省了空间优化了体积设计,配合通往机油室2底部的油道8和开设的多个机油喷口9,可以形成一个从机油室2底部向上的压力,从而将机油往上吹射,穿过机油室2顶部的机油室开口10,以喷射式状态向上喷溅而出,充分接触曲轴箱内的曲轴、凸轮轴11等等,与传统方式相比,无需曲轴去接触机油形成飞溅,一方面能降低曲轴的运行阻力减少能耗,一方面能形成大量的喷射形式进入曲轴箱,机油喷射范围广、远,接触范围充分,整体提高了润滑效率,改善了发动机质量。

步骤S2中,机油室2底部开设有和油道8连通的数个机油喷口 9,机油室2顶部开设有相应数量的机油室开口10,机油喷口9和机油室开口10相互垂直相对,被动齿轮泵4在转动下将气体和机油推入油道8、依次经过机油喷口9、机油室开口10,将机油喷射入曲轴箱内与曲轴相接触。

所述机油室2内的机油仅在油泵进油口7处与被动齿轮泵4接触,将机油从油泵进油口7顺机油室2的上部区域泵入机油室2,而机油室2下部的油道8中的气体机油则从机油喷口9垂直向上喷射,带动刚从油泵进油口7处进入的机油,向上的机油喷射方向结合横向过来的机油后形成三角形大面积区域向曲轴箱内喷射,达到大面积润滑的作用。

应当理解的是,本发明的上述具体实施方式仅仅用于示例性说明或解释本发明的原理,而不构成对本发明的限制。因此,在不偏离本发明的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。此外,本发明所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。