一种利用船舶脱硫预降温水余热进行发电的系统及方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及一种发电系统及方法,尤其涉及一种利用船舶脱硫预降温水余热进行发电的系统及方法。

背景技术

船舶是一种高能耗的运输工具,同时,船舶运行也伴随着严重的环境污染问题。目前,EEDI(新船能效设计指数)已成为考核船舶运行能耗高低的一个指标,对于船舶低能量利用效率问题,除了将面对高额的燃料费用外,还将面对额外的罚金,以补偿对环境的破坏。

现如今,大批船舶上均装配了船舶脱硫系统,利用脱硫系统对船舶主机燃烧柴油机燃料所产生的废气进行处理。在脱硫系统对高温废气的处理过程中,会形成大量余热,如何有效的提高余热的利用效率,是船舶制造行业提升自身竞争力的重要途径之一;如若无法将余热充分利用起来,会导致燃油成本进一步提高,降低能量的利用效率;因此,为有效降低船舶运行的能耗指标,亟需提供一种能充分船舶脱硫预降温水余热的发电系统及方法。

发明内容

为了解决上述技术所存在的不足之处,本发明提供了一种利用船舶脱硫预降温水余热进行发电的系统及方法。

为了解决以上技术问题,本发明采用的技术方案是:一种利用船舶脱硫预降温水余热进行发电的系统,基于预降温喷淋系统设置,预降温喷淋系统位于脱硫塔一侧的进气喉道内;该发电系统包括蒸发器、膨胀发电机、工质泵;

进气喉道在下端出口处连通蒸发器,预降温喷淋系统产生的预降温喷淋水通过进气喉道的下端出口流入蒸发器内;蒸发器连通工作泵,工作泵连通有储液罐,储液罐内盛放有液态工质;由工质泵抽吸储液罐内的液态工质并泵入到蒸发器内与预降温喷淋废水换热;

液态工质吸热后变为气态工质,蒸发器在气态工质的出口处连通膨胀发电机,由气态工质作为膨胀剂在膨胀发电机内驱动膨胀发电机发电。

进一步地,膨胀发电机的后端连通有冷凝器,冷凝器连通有海水泵,且冷凝器还连通储液罐;海水泵泵入的海水为冷凝器提供冷源,冷凝为液相的工质进入储液罐中,再次由工质泵抽吸,以用于下一个循环。

进一步地,蒸发器在预降温喷淋废水的出水口处连通有换热器,海水泵通过换热器连通预降温喷淋系统。

进一步地,脱硫塔的顶部设置有脱硫塔排气口,进气喉道的顶部设置有脱硫塔进气口。

一种利用船舶脱硫预降温水余热进行发电的系统的发电方法,其特征在于:含有余热的预降温喷淋废水从脱硫塔进气口所在的进气喉道下端排出并流入到蒸发器内,同时,工作泵抽吸储液罐内的液态有机工质并将液态有机工质泵入到蒸发器内;高温的预降温喷淋废水与低温的液态有机工作在蒸发器内进行换热,其中,液态有机工质吸热变为气态有机工质;预降温喷淋废水被吸走大量热量,温度降低;

气态有机工质进入到膨胀发电机中,将自身的压力能和热能转换成机械能,进而驱动膨胀发电机的膨胀机拖动发电机将机械能转换成电能。

进一步地,在膨胀发电机中做功后的气态有机工质的温度压力均降低,呈气液两相状态并进入到冷凝器中与海水泵供入的海水换热,气液两相状态的有机工质完全冷凝为液相,进入储液罐,液态工质由工质泵再次抽吸使用,实现冷凝后的液态工质的循环利用。

进一步地,仍含有余热的预降温喷淋废水进入蒸发器中与海水泵供入的海水换热,海水泵的此路水被预热后用于预降温喷淋系的工作。

进一步地,预降温喷淋废水的余热是预降温喷淋系统的初次降温过程中,通过吸收船舶主机生成的高温废气的热量获得。

本发明公开了一种利用船舶脱硫预降温水余热进行发电的系统及方法,将脱硫系统中的预降温喷淋系统的预降温喷淋废水接入余热发电系统,实现船舶同时装配余热发电系统和脱硫系统,发电系统利用预降温喷淋废水的余热进行发电,发电系统所生成的电能可用于船舶的运行工作,不但提高了能量的利用效率,还有效节约了燃油成本。同时,预降温喷淋废水的余热还用于预降温喷淋系统所使用的喷淋水的预热,本供电系统的装配不会造成脱硫系统背压过高的问题,进而有效确保脱硫系统的废气处理效果,以满足低硫排放的要求。

附图说明

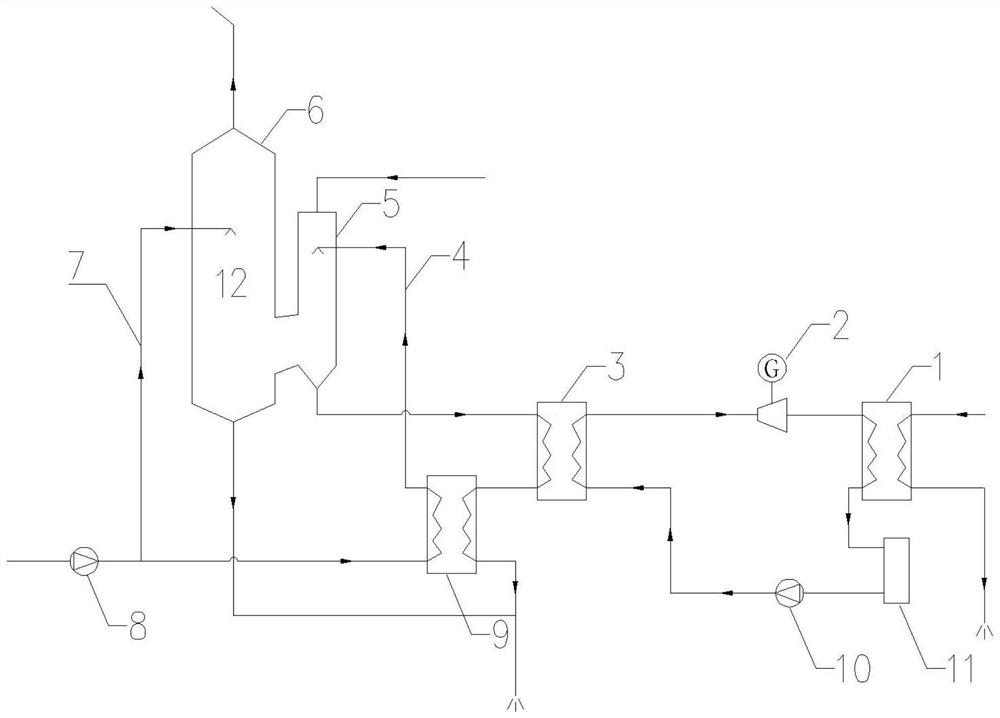

图1为本发明的系统连接关系示意图。

1、冷凝器;2、膨胀发电机;3、蒸发器;4、预降温喷淋系统;5、脱硫塔进气口;6、脱硫塔排气口;7、喷淋系统;8、海水泵;9、换热器;10、工质泵;11、储液罐;12、脱硫塔。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步详细的说明。

一种利用船舶脱硫预降温水余热进行发电的系统,基于现有船舶上预降温喷淋系统4设计,如图1所示,预降温喷淋系统4需与喷淋系统7配合使用;喷淋系统7位于脱硫塔12内,脱硫塔12的一侧连通有进气喉道,预降温喷淋系统4位于进气喉道内;

对于该发电系统,其包括蒸发器3、膨胀发电机2、冷凝器1、工质泵10、海水泵8;首先,由进气喉道在下端出口处连通蒸发器3,同时,蒸发器3连通工作泵10,工作泵10连通储液罐11;预降温喷淋系统4产生的预降温喷淋水通过进气喉道的下端出口流入蒸发器3内,含有余热的预降温喷淋废水进入蒸发器3内,同时,工质泵10抽吸储液罐11内的液态工质并泵入到蒸发器3内与含有余热的预降温喷淋废水换热;液态工质吸热后变为气态工质,蒸发器3在气态工质的出口处连通膨胀发电机2,气态工质作为膨胀剂在膨胀发电机2内驱动膨胀发电机2发电。

气态工质做功后降温降压,呈气液两相状态,膨胀发电机2进一步连通着冷凝器1,气液两相状态的工质进入冷凝器1中与海水泵8泵入到冷凝器1中的海水换热,此时,工质全部冷凝成了液相,进入储液罐11中,再次由工质泵10抽吸,以用于下一个循环。

对于蒸发器3中的预降温喷淋废水,由于被液态工质吸收了热量,温度会有所降低,但仍含有未被利用的余热,为进一步充分利用余热,蒸发器3在预降温喷淋废水的出水口处连通有换热器9,换热器9连通预降温喷淋系统4并连通海水泵8,由此,蒸发器3中流出的预降温喷淋废水进入到换热器9中与海水泵8供入的海水换热,海水吸热后升温,作为预降温喷淋系统的预降温喷淋水使用,预降温喷淋水的水温要高于喷淋系统所使用的正常海水温度,不会造成脱硫系统背压过高的问题,进而有效确保了脱硫塔的脱硫喷淋效果。

对于海水泵8,其供水水路分为三路,一路连通喷淋系统7,一路通过换热器9连通预降温喷淋系统4,一路连通冷凝器1;船舶主机生成的高温废气由脱硫塔进气口5先进入脱硫塔12的进气喉道中,先由进气喉道处的预降温喷淋系统4进行初次降温,再进入到脱硫塔12内由喷淋系统7进行脱硫处理,最终从脱硫塔排气口6排出。

主机生成的高温废气经预降温喷淋系统4初次降温,同时,预降温喷淋水吸收高温废气的热量成为预降温喷淋废水,预降温喷淋废水含有大量的余热,若将预降温喷淋废水直接外排,会造成能量的严重浪费,由此,本发明利用该余热进行发电,实现了能源的高效利用,同时,进一步利用该余热进行预降温喷淋水的预热,不会造成脱硫系统背压过高问题,进而可达到更好的脱硫喷淋效果。

一种利用船舶脱硫预降温水余热进行发电的方法,基于上述发电系统实现,具体有:预降温喷淋废水从脱硫塔进气口5所在的进气喉道下端排出并流入到蒸发器3内,同时,工作泵10抽吸储液罐11内的液态有机工质并将液体有机工质泵入到蒸发器3内;高温的预降温喷淋废水与低温的液态有机工作在蒸发器3内进行换热,其中,液态有机工质吸热变为气态有机工质;预降温喷淋废水被吸走大量热量,温度降低;

气态有机工质进一步进入到膨胀发电机2中,膨胀发电机2为膨胀机、发电机一体机,气态有机工质进入到膨胀发电机的膨胀机中,将自身的压力能和热能转换成机械能,进而驱动膨胀机拖动发电机将机械能转换成电能;做工后的气态有机工质的温度压力均降低,呈气液两相状态并进入到冷凝器1中与海水泵8供入的海水换热,气液两相状态的有机工质完全冷凝为液相,进入储液罐11,实现冷凝后的液态工质的循环利用,液态工质由工质泵10再次泵入蒸发器3进行下一个做功循环。

在蒸发器3内降温的预降温喷淋废水进入热交换器9内并与海水泵8泵入的海水进行热交换,此路海水实现预热升温后用于预降温喷淋系统的脱硫喷淋,由此,实现了余热的再次利用,进一步提供能量利用效率,确保的脱硫喷淋效果。

通常,海水泵8抽吸的海水温度在32℃左右,主机生成的废气为220℃的高温废气,220℃的高温废气经脱硫塔进气口5进入进气喉道,经预降温喷淋系统初次降温,预降温喷淋水在对高温废气降温的过程中吸收大量热量,其升温到到120℃左右,并以预降温喷淋废水的形式从进气喉道下端排出,进入蒸发器为液态有机工质加热,预降温喷淋废水经热交换后,温度降至90℃左右,随后流入换热器,对被海水泵8泵入预降温喷淋系统的预降温喷淋水预热至58℃,从而实现对预降温喷淋水的预热,实现了余热的充分利用。最终,换热器中的预喷淋废水与脱硫塔的废水排放管汇合,外排至排水系统中即可。

上述实施方式并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的技术方案范围内所做出的变化、改型、添加或替换,也均属于本发明的保护范围。