气体液化和冷能发电系统

文献发布时间:2023-06-19 19:00:17

技术领域

本申请涉及气体液化与储能发电技术领域,尤其涉及一种气体液化和冷能发电系统。

背景技术

相比液态,气态物质密度小、体积大,不利于运输和存储。以氢气为例,氢气是一种热值高、燃烧性能好、零排放的理想二次能源,但气态储氢系统的质量分数较低,如一个充气压力20MPa高压钢瓶的储氢重量仅为总重的约1.6%,低于国际能源署规定的5%的质量分数。常压下液态氢(温度-253℃)的密度约为气态氢(温度25℃)密度的880倍,因此将氢气液化后储存可大幅提高储氢系统的质量分数。一条典型的氢能产业链包括制氢、液化、低温储运、汽化、充装气瓶等步骤。其中,液化过程需要将气态氢气温度降至临界温度-240℃以下,这是一个高耗能过程;而当用氢时,还要将液态氢气重新汽化。在汽化过程中,如果没有适当的应用场景,液氢所含的冷能可能被白白浪费。类似地,其它气体如氮气、氧气、天然气等在液化和汽化的产业链条中也面临着同样的能量浪费问题。

现有技术中,主要利用已有的LNG(Liquefied Natural Gas,液化天然气)作为冷源,通过换热器换热来液化透平膨胀机排出的气体,实现气体的液化过程。液化后的气体可以用来制冷等。但是,现有气体液化和冷能发电是两个各自独立的过程,分别采用了不同的技术方案,如气体液化可采用逆布雷顿循环,而冷能发电多采用朗肯循环,两个循环从技术原理到循环工质均不相同,无法做到关键设备的通用和灵活配置。并且,现有技术方案仅为针对某种单一气体的液化或冷能发电,如氢气或LNG等,系统通用性不强。此外,现有的冷能发电系统采用的冷媒介质为有机工质如丙烷等,具有一定危险性。

发明内容

本申请的目的旨在至少在一定程度上解决上述的技术问题之一。

为此,本申请的第一个目的在于提出一种气体液化和冷能发电系统,能够避免液化气体在汽化过程中的冷能浪费,实现节能减排并提高经济性。。

为了实现上述目的,本申请第一方面实施例提出一种气体液化和冷能发电系统,包括气体液化子系统和冷能发电子系统,所述气体液化子系统用于利用第一循环工质对待液化气体进行液化,所述冷能发电子系统用于利用所述气体液化子系统液化后的液化气体和第二循环工质进行发电;

所述气体液化子系统包括第一电动机、第一压缩机、第一换热器、第一储液罐、第一液态气体泵、第一回热器、第一膨胀机、第二换热器、第二电动机、第二压缩机、第三换热器、第二液态气体泵、节流阀、第二储液罐;

所述第一循环工质经所述第一压缩机压缩后,进入所述第一换热器的热侧,然后经过所述第一换热器的热侧冷却后,进入所述第一回热器的热侧,以及经所述第一回热器的热侧二次冷却后,进入所述第一膨胀机,之后经所述第一膨胀机膨胀后,进入所述第二换热器的冷侧,经所述第二换热器的冷侧升温后,进入所述第一回热器的冷侧,经所述第一回热器的冷侧二次升温后,进入所述第一压缩机,其中,所述第一压缩机由所述第一电动机驱动;

所述第一换热器的冷侧与所述第一储液罐相连,所述第一储液罐中的冷却工质在所述第一液态气体泵的驱动下,进入所述第一换热器的冷侧,经过所述第一换热器的冷侧汽化后排出;

所述待液化气体经所述第二压缩机压缩后,进入所述第三换热器的热侧,然后经过所述第三换热器的热侧预冷后,进入所述第二换热器的热侧,经所述第二换热器的热侧二次冷却后,再经过所述节流阀液化,然后进入所述第二储液罐存储;

所述第三换热器的冷侧与所述第一储液罐相连,所述第一储液罐中的冷却工质在所述第二液态气体泵的驱动下,进入所述第三换热器的冷侧,经过所述第三换热器的冷侧汽化后排出;

所述冷能发电子系统包括第三压缩机、第二回热器、第五换热器、第二膨胀机、第二发电机、第四换热器和第三液态气体泵;

所述第二循环工质经所述第四换热器的热侧冷却后,进入所述第三压缩机,经所述第三压缩机压缩后,进入所述第二回热器的冷侧,经所述第二回热器的冷侧升温后,进入所述第五换热器的冷侧,经所述第五换热器的冷侧二次升温后,进入所述第二膨胀机,再经过所述第二膨胀机膨胀后,进入所述第二回热器的热侧,经所述第二回热器的热侧冷却后,进入所述第四换热器的热侧;

所述第二膨胀机膨胀所做的功带动所述第二发电机发电;

所述第二储液罐中存储的液化气体在所述第三液态气体泵的驱动下,进入所述第四换热器的冷侧,经所述第四换热器的冷侧汽化后排出;

外部进入所述第五换热器的热侧的气体,经所述第五换热器的热侧冷却,冷却后的气体用于制冷。

可选的,所述第一循环工质的液化沸点低于所述待液化气体的液化沸点。

可选的,所述第一储液罐中的冷却工质为液化天然气、液氧、液氢或液氮。

可选的,所述第二循环工质为空气、氮气、二氧化碳或氦气。

可选的,所述第三压缩机和所述第二发电机同轴,所述第二膨胀机膨胀所做的功还用于驱动所述第三压缩机。

可选的,所述冷却后的气体制冷的应用包括冷链、制冰、空调制冷中的至少一种。

可选的,所述第二回热器与所述第一回热器通用。

可选的,所述第二膨胀机与所述第一膨胀机通用。

可选的,所述第一压缩机与所述第二压缩机通用。

可选的,所述第一压缩机与所述第三压缩机通用,或者所述第二压缩机与所述第三压缩机通用,或者所述第一压缩机、所述第二压缩机、所述第三压缩机三者通用。

可选的,所述第四换热器与所述第一换热器、或所述第二换热器、或所述第三换热器通用。

可选的,第五换热器与所述第一换热器、或所述第二换热器、或所述第三换热器通用。

可选的,所述第一换热器、所述第一回热器、所述第二换热器、所述第三换热器、所述第二回热器、所述第五换热器和所述第四换热器为间壁式,其内部分为热侧和冷侧。

本申请实施例的气体液化和冷能发电系统,可消耗电能将气体液化,液化气体体积小,在后续储运中可节省大量空间;充分利用液化气体的冷能,建立环境温度与液化气体之间的温差,通过正布雷顿热力学循环发电,避免了液化气体在汽化过程中的冷能浪费,实现节能减排并提高经济性;在液化目标气体的同时,还可提供热量汽化另一种液态气体;在发电的同时,还可提供低温空气以供制冷需求;两个热力学循环均为闭式循环,无排放无污染。

本申请附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本申请的实践了解到。

附图说明

构成本申请的一部分的说明书附图用来提供对本申请的进一步理解,本申请的示意性实施例及其说明用于解释本申请,并不构成对本申请的不当限定。在附图中:

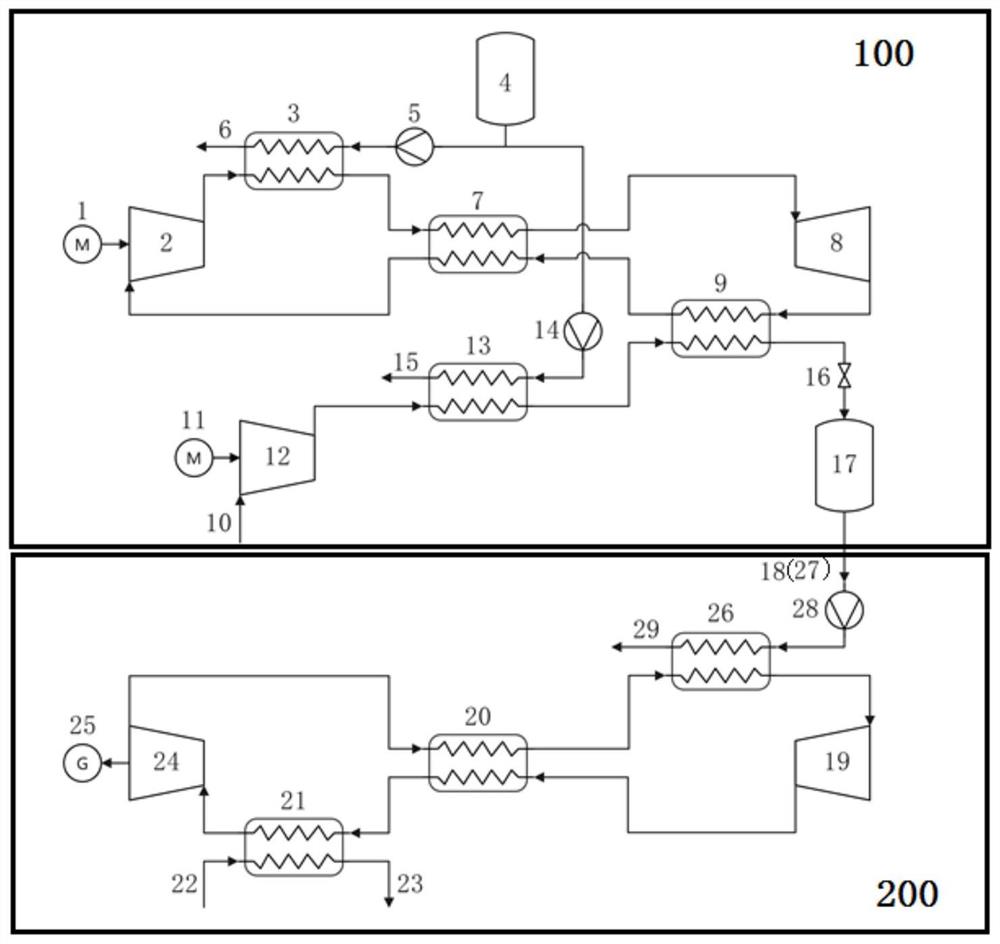

图1是本申请一个实施例的气体液化和冷能发电系统的结构示意图

图2是本申请一个实施例的气体液化子系统的结构示意图;

图3是本申请一个实施例的冷能发电子系统的结构示意图。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本申请。

以下结合具体实施例对本申请作进一步详细描述,这些实施例不能理解为限制本申请所要求保护的范围。

下面参考附图描述本申请实施例的气体液化和冷能发电系统。

图1是本申请一个实施例的气体液化和冷能发电系统的结构示意图。

如图1所示,气体液化和冷能发电系统包括气体液化子系统100和冷能发电子系统200。

所述气体液化子系统100用于利用第一循环工质对待液化气体进行液化。其中,所述第一循环工质的液化沸点低于所述待液化气体的液化沸点。

所述冷能发电子系统200用于利用所述气体液化子系统液化后的液化气体和第二循环工质进行发电。其中,所述第二循环工质为空气、氮气、二氧化碳或氦气。

如图2所示,所述气体液化子系统100包括第一电动机1、第一压缩机2、第一换热器3、第一储液罐4、第一液态气体泵5、第一回热器7、第一膨胀机8、第二换热器9、第二电动机11、第二压缩机12、第三换热器13、第二液态气体泵14、节流阀16、第二储液罐17。

如图3所示,所述冷能发电子系统200包括第三压缩机19、第二回热器20、第五换热器21、第二膨胀机24、第二发电机25、第四换热器26和第三液态气体泵28。

气体液化子系统100和冷能发电子系统200两者可独立运行。

所述第一循环工质经所述第一压缩机2压缩后,进入所述第一换热器3的热侧,然后经过所述第一换热器3的热侧冷却后,进入所述第一回热器7的热侧,以及经所述第一回热器7的热侧二次冷却后,进入所述第一膨胀机8,之后经所述第一膨胀机8膨胀后,进入所述第二换热器9的冷侧,经所述第二换热器9的冷侧升温后,进入所述第一回热器7的冷侧,经所述第一回热器7的冷侧二次升温后,进入所述第一压缩机2,其中,所述第一压缩机2由所述第一电动机1驱动。

所述第一换热器3的冷侧与所述第一储液罐4相连,所述第一储液罐4中的冷却工质在所述第一液态气体泵5的驱动下,进入所述第一换热器3的冷侧,经过所述第一换热器3的冷侧汽化后从出口6排出。其中,所述第一储液罐4中的冷却工质为液化天然气、液氧、液氢或液氮。

在第二电动机11的驱动下,所述待液化气体从入口10进入,经所述第二压缩机12压缩后,进入所述第三换热器13的热侧,然后经过所述第三换热器13的热侧预冷后,进入所述第二换热器9的热侧,经所述第二换热器9的热侧二次冷却后,再经过所述节流阀16液化,然后进入所述第二储液罐17存储。后续应用可从出口18排出。

所述第三换热器13的冷侧与所述第一储液罐4相连,所述第一储液罐4中的冷却工质在所述第二液态气体泵14的驱动下,进入所述第三换热器13的冷侧,经过所述第三换热器13的冷侧汽化后从出口15排出。

所述第二循环工质经所述第四换热器26的热侧冷却后,进入所述第三压缩机19,经所述第三压缩机19压缩后,进入所述第二回热器20的冷侧,经所述第二回热器20的冷侧升温后,进入所述第五换热器21的冷侧,经所述第五换热器21的冷侧二次升温后,进入所述第二膨胀机24,再经过所述第二膨胀机24膨胀后,进入所述第二回热器20的热侧,经所述第二回热器20的热侧冷却后,进入所述第四换热器26的热侧。

所述第二膨胀机24膨胀所做的功带动所述第二发电机25发电。

所述第二储液罐17中存储的液化气体在所述第三液态气体泵28的驱动下,从入口27进入所述第四换热器26的冷侧,经所述第四换热器26的冷侧汽化后从出口29排出。

外部从入口22进入所述第五换热器21的热侧的气体,经所述第五换热器21的热侧冷却,冷却后的气体从出口23排出,用于制冷。所述冷却后的气体制冷的应用包括冷链、制冰、空调制冷中的至少一种。

此外,所述第三压缩机19和所述第二发电机25同轴,所述第二膨胀机24膨胀所做的功还用于驱动所述第三压缩机19。

在一个实施例中,所述第二回热器20与所述第一回热器7两者可通用,即实际应用时可以为同一设备。

所述第二膨胀机24与所述第一膨胀机8可通用。

所述第一压缩机2与所述第二压缩机12通用。当然,所述第一压缩机2与所述第三压缩机19也可通用,或者所述第二压缩机12与所述第三压缩机19通用,或者所述第一压缩机2、所述第二压缩机12、所述第三压缩机19三者均可通用。

在另一实施例中,所述第四换热器26可以与所述第一换热器3、或所述第二换热器9、或所述第三换热器13通用。第五换热器21也可以与所述第一换热器3、或所述第二换热器9、或所述第三换热器13通用。上述的所述第一换热器3、所述第一回热器7、所述第二换热器9、所述第三换热器13、所述第二回热器20、所述第五换热器21和所述第四换热器26均为间壁式,其内部分为热侧和冷侧。

本申请实施例的气体液化和冷能发电系统,可消耗电能将气体液化,液化气体体积小,在后续储运中可节省大量空间,在液化目标气体的同时,还可提供热量汽化另一种液态气体,实现节能减排并提高经济性。

下面以一个具体实施例进行详细描述。

气体液化后体积减小便于储运,但在使用时要重新汽化成气态。将气体液化需要消耗大量能源;而液态气体的汽化是吸热过程,会对外释放出冷能。目前液态气体的汽化过程多是将冷能直接释放至环境,不仅造成能源浪费,还带来了一定的冷污染。

针对这种情况,本申请提供了一种气体液化和冷能发电的系统,该系统基于正逆布雷顿循环的热力学系统,以氦气为循环工质。在气体液化阶段,采用逆布雷顿循环利用电能产生冷量用于液化气体;同时循环中产生的热量可用于汽化另一种液态气体,以节省汽化所需的加热消耗。在发电阶段,采用正布雷顿循环利用环境与液态气体之间的温差发电,液态气体提供冷能后汽化,可供后续应用;环境空气提供热能,释放热量后的低温空气可供冷链、制冰、空调等制冷应用。本系统可用于气体液化以及利用液态气体的冷能发电,同时具有汽化液态气体、提供制冷应用的功能。本系统适用性广,可适用于氢气、氮气、氧气、天然气等多种气体的液化和冷能发电,有利于节能减排和提高经济性。

气体液化和冷能发电的系统包含气体液化和冷能发电两个子系统。其中,气体液化系统基于逆布雷顿热力学循环利用电能产生冷量用于液化气体,冷能发电系统基于正布雷顿热力学循环利用已液化气体在汽化过程中释放的冷能发电。此外,本系统还具有汽化液态气体和制冷应用两个功能。两个子系统可以根据液态气体的生产和使用地点灵活配置,并且由于同样基于布雷顿循环,两个子系统的核心部件可以通用。

(1)气体液化子系统

在气体液化子系统中,可采用氦气作为循环工质,待液化气体可以为氢气、氧气、氮气、天然气等沸点低于氦气的气体。常压下氦气沸点为-268.9℃,可用于液化沸点比其高的其它气体,如氢气(常压沸点-252.8℃)、氮气(常压沸点-196℃)、氧气(常压沸点-183℃)、天然气(常压沸点-161.5℃)等。本实施例中待液化气体为氢气。冷却工质为LNG。

以氦气为工质的主路循环包含第一电动机1、第一压缩机2、第一换热器3、第一回热器7、第一膨胀机8和第二换热器9。此外还有与第一换热器3配合使用的第一储液罐4、第一液态气体泵5以及以氢气为工质的第二电动机11、第二压缩机12、节流阀16和第二储液罐17。第一换热器3和第一回热器7均为间壁式,如管壳式换热器或板式换热器,内部分为热侧和冷侧。

在第一电动机1的驱动下,第一压缩机2将氦气压缩至高温高压状态,之后氦气进入第一换热器3内的热侧释放热量,温度降低。

第一换热器3的冷侧与第一储液罐4相连,第一储液罐4中的LNG在第一液态气体泵5的驱动下,进入第一换热器3后吸收热量汽化,汽化后的气体从出口6排出,可进入后续应用阶段。该过程在冷却热侧氦气的同时,也完成了冷侧LNG的汽化过程。第一储热罐4中的LNG汽化后可用于燃烧放热或工业化学反应等,节省了汽化LNG所需要的加热消耗。

从第一换热器3流出的氦气进入第一回热器7的热侧,在其中将热量传递给第一回热器7冷侧的氦气,完成进一步冷却降温后进入第一膨胀机8。氦气在第一膨胀机8内膨胀后压力和温度均降低。选择合适的膨胀压比可以使氦气温度降低至氢气的临界温度(-240℃)以下,然后进入第二换热器9的冷侧。

第二换热器9冷侧的氦气吸收了氢气释放的热量后温度升高,然后进入第一回热器7的冷侧继续吸收热侧氦气的热量,温度再次升高。从第一回热器7冷侧流出的氦气被第一压缩机2吸入,完成了氦气的逆布雷顿循环。

在第二电动机11的驱动下,氢气被第二压缩机12吸入,经压缩后温度和压力升高,然后进入第三换热器13的热侧将热量释放至冷侧,实现预冷。第三换热器13的冷侧通过第二液态气体泵14与第一储液罐4相连,即同样利用第一储液罐4中LNG的冷量。LNG经第二液态气体泵14驱动进入第三换热器13,吸收热量后变为气态天然气从出口15排出。天然气经出口15和出口6流出后可先汇合,再进行后续燃烧或化工等应用。

经过升压预冷后的氢气进入第二换热器9的热侧,释放热量至冷侧的氦气,变为高压低温的气体,其温度低于自身的临界温度。之后经节流阀16降压后温度下降而液化,进入第二储液罐17储存,完成氢气的液化过程。氢气的冷凝温度需要在-240℃和-252.8℃之间,压力越高则冷凝温度越高。如压力为0.5MPa时,氢气冷凝温度为-246℃;压力为1MPa时,氢气冷凝温度为-241℃。当需要时,液氢可从储液罐上的出口18放出,以供后续应用。

在该过程中,可以将消耗的电能转化为冷能和热能,其中冷能用于液化气体,如氢气、氮气等;热能用于汽化另一种液态气体以供后续应用,如LNG、液氧等。

(2)冷能发电子系统

在冷能发电子系统中,主路循环工质有多种选择,可以为空气、氮气、二氧化碳、氦气等,只需保证在系统运行时设备和管路内的气体均在沸点以上,不发生液化即可。本实施例中采用氦气为循环工质。主路循环包含第四换热器26、第三压缩机19、第二回热器20、第五换热器21、第二膨胀机24和发电机25等。所述换热器和回热器均为间壁式,内部分为热侧和冷侧。

氦气被吸入第三压缩机19之前,首先在第四换热器26中被冷却成低温状态。第四换热器26热侧为氦气,冷侧通入上一阶段所制取的氢气。氢气吸收氦气的热量后自身汽化成气态,可供下一阶段应用。

低温氦气由第三压缩机19压缩后温度和压力升高,然后进入第二回热器20的冷侧吸收热侧的热量,温度再次升高。

从第二回热器20流出后,氦气进入第五换热器21的冷侧继续吸收热量;第五换热器21热侧的流体可以为空气,空气将热量传递给氦气后温度降低,从第五换热器21流出后可供后续制冷应用,如冷链、制冰、空调等。

流出第五换热器21的氦气进入第二膨胀机24膨胀做功,第二膨胀机24带动发电机25发电。第三压缩机19和第二膨胀机24同轴,即第二膨胀机24所做的功除发电外还用于驱动第三压缩机19。

相比第三压缩机19排出的高压氦气,第二膨胀机24排出的低压氦气还具有较高的温度,因此回到第二回热器20的热侧继续释放热量降温,加热第二回热器20冷侧的氦气。从第二回热器20热侧流出的氦气进入第四换热器26热侧再次被冷却,从而完成一个循环。

氢气在第三液态气体泵28的驱动下,从进口27流入,并进入第四换热器26的冷侧,吸收热侧氦气的热量后汽化成氢气,经出口29排出。

在冷能发电循环中,氦气主路循环利用常温环境空气与低温液化气体之间的温差发电,同时还可以将氢气汽化以便后续应用,并且产出的冷空气可供其它制冷需要。

上述气体液化子系统和冷能发电子系统均是基于布雷顿热力学循环,且主路循环工质可相同,因此两个子系统的核心部件如压缩机、膨胀机、换热器、回热器等可以通用。两个子系统可以根据液态气体的生产和使用地点灵活配置,如生产地点和使用地点接近时,两个子系统可通过阀门和管路的连接组成一套系统,以节约设备投资;如生产和使用地点相距很远,两个子系统可完全独立工作。

本申请的气体液化和冷能发电系统,可消耗电能将气体液化,液化气体体积小,在后续储运中可节省大量空间;充分利用液化气体的冷能,建立环境温度与液化气体之间的温差,通过正布雷顿热力学循环发电,避免了液化气体在汽化过程中的冷能浪费,实现节能减排并提高经济性;在液化目标气体的同时,还可提供热量汽化另一种液态气体;在发电的同时,还可提供低温空气以供制冷需求;两个热力学循环均为闭式循环,无排放无污染。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括要素的过程、方法、物品或者设备中还存在另外的相同要素。

应当理解,本申请的各部分可以用硬件、软件、固件或它们的组合来实现。在上述实施方式中,多个步骤或方法可以用存储在存储器中且由合适的指令执行系统执行的软件或固件来实现。例如,如果用硬件来实现,和在另一实施方式中一样,可用本领域公知的下列技术中的任一项或他们的组合来实现:具有用于对数据信号实现逻辑功能的逻辑门电路的离散逻辑电路,具有合适的组合逻辑门电路的专用集成电路,可编程门阵列(PGA),现场可编程门阵列(FPGA)等。

需要说明的是,在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本申请的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。