一种排气冷却装置

文献发布时间:2023-06-19 19:14:59

技术领域

本发明涉及柴油机试验技术领域,特别涉及一种排气冷却装置。

背景技术

柴油发动机的优点是扭矩大、经济性能好;柴油发动机的工作过程与汽油发动机有许多相同的地方,每个工作循环也经历进气、压缩、做功、排气四个冲程,但由于柴油机用的燃料是柴油,它的粘度比汽油大,不容易蒸发,而其自燃温度却比汽油低,因此,可燃混合气的形成及点火方式都与汽油机不同,不同之处主要有,柴油发动机的气缸中的混合气是压燃的,而非点燃的;柴油发动机工作时,进入气缸的是空气,气缸中的空气压缩到终点的时候,温度可以达到500-700℃,压力可以达到40—50个大气压。

近年来随着排放法规对发动机排气要求越来越严格,国内外往往采取加装排气后处理的方式处理发动机的排气,而排气后处理往往对排气温度有着最优反应温度区间,发动机在工作是会产生大量的高温废气,排气温度很高,往往达到800℃左右,为了使后处理装置达到最佳废气处理效果,需要对高温排气进行处理,然而传统的排气管上均没有配设任何冷却装置,依靠气流进行风冷的效果往往不尽如人意。

发明内容

针对上述现有技术的不足,本发明提供了一种排气冷却装置,通过设计冷却主体结合水箱进行使用,位于冷却主体内的冷却器数量可根据需要进行调节,同时冷却器内呈网状分布的水管件可同时完成对废气的过滤+降温双重作业,无需另外借助后处理装置,即可正常工作。

为实现以上目的,本发明通过以下技术方案予以实现:

一种排气冷却装置,包括两部分结构,分别为冷却主体和水箱;

冷却主体包含外壳和装配于外壳内的若干冷却器,从附图1即可看出,冷却器的绝大部分位于外壳内,作为冷却器的连接部分位于外壳外,所述外壳的内部穿设排气管,该处的冷却主体为整体装置的核心结构;

水箱与冷却主体相邻式分布,并通过管件与冷却器连通,形成一个循环;

其中,所述冷却器包含外壳板,以及包括装配于所述外壳板表面的弯管件和水管件,所述弯管件包含进水弯管和出水弯管,所述水管件包含若干横水管和若干纵水管,所述横水管和若干纵水管均连接进水弯管和出水弯管。

在一种可能的实现方式中,所述外壳的外侧设有分流器,各个所述冷却器的进液侧和出液侧分别与对应的所述分流器通过法兰连接。

在一种可能的实现方式中,所述外壳的两端配设有钢管,且钢管与排气管之间通过设置配对法兰连接,并在位于所述外壳两端的排气管上安装温度传感器。

在一种可能的实现方式中,所述分流器的进出口端上分别装配有进水管和回水管,所述进水管和回水管均与水箱连通。

其中,所述进水管表面,按照介质流动方向上依次设置有过滤器、水泵以及调压阀,且过滤器位于水箱内。

在一种可能的实现方式中,所述进水弯管和出水弯管的规格相同,均为90°直角管。

在一种可能的实现方式中,所述进水弯管的直角端上设置有进口管,且进口管设置进口法兰。

在一种可能的实现方式中,所述出水弯管的直角端上设置有出口管,且出口管设置出口法兰。

在一种可能的实现方式中,所述进水弯管和出水弯管的两端均焊接有盲板,且进水弯管和出水弯管于外壳板上呈斜对称式分布。

在一种可能的实现方式中,若干所述横水管与若干纵水管呈网状分布,均通过所述外壳板固定于外壳上,并在横水管与纵水管的外表面套装活性炭过滤筒。

有益效果:

本方案中,使用冷却水将发动机的排气温度冷却下来,使之达到适宜温度,便于后处理装置进行的工作;

本方案中,在外壳内设计多层式的冷却器,冷却器中使用到呈网状分布的水管件,利用水管件带走废气中的热量,同时水管件的排布方式可对较大的杂质完成过滤处理,位于水管件表面的活性炭过滤筒则完成对废气中有害颗粒的吸附处理,实现降温和过滤的同步操作,体现了整体装置的使用灵活性。

附图说明

上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

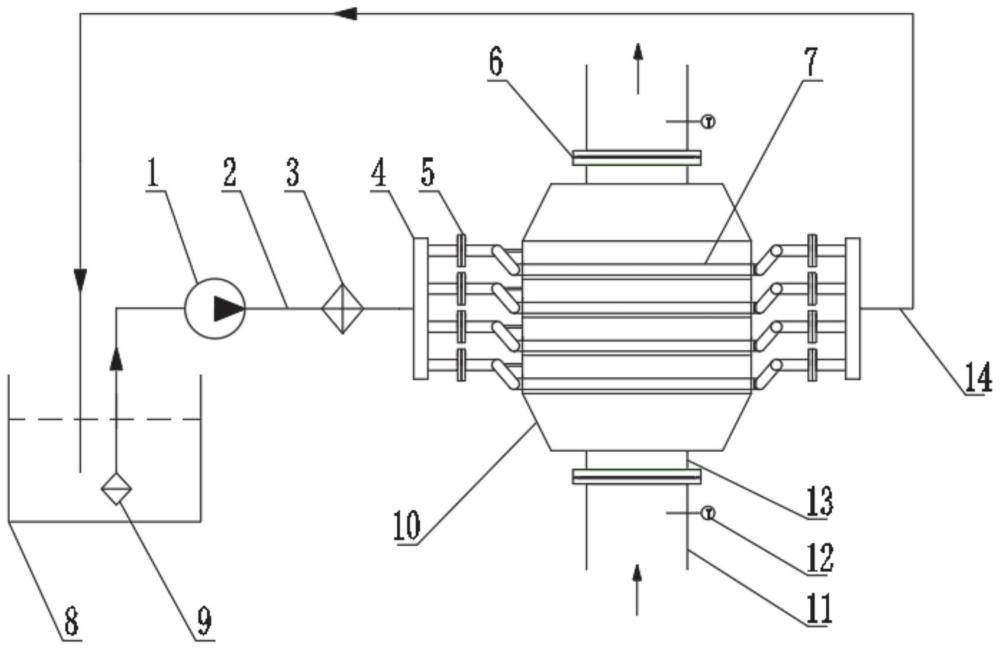

图1为本发明的排气冷却装置的安装示意图;

图2为本发明的冷却器的结构示意图。

图例说明:1、水泵;2、进水管;3、调压阀;4、分流器;5、法兰;6、配对法兰;7、冷却器;8、水箱;9、过滤器;10、外壳;11、排气管;12、温度传感器;13、钢管;14、回水管;15、进口管;16、进口法兰;17、进水弯管;18、横水管;19、外壳板;20、盲板;21、纵水管;22、出水弯管;23、出口管;24、出口法兰。

具体实施方式

本申请实施例通过提供一种排气冷却装置,通过设计冷却主体结合水箱进行使用,位于冷却主体内的冷却器数量可根据需要进行调节,同时冷却器内呈网状分布的水管件可同时完成对废气的过滤+降温双重作业,无需另外借助后处理装置,即可正常工作。

本申请实施例中的技术方案为解决上述背景技术的问题,总体思路如下:

实施例1:

本实施例介绍了一种排气冷却装置的具体结构,如图1-图2所示,一种排气冷却装置包括两部分结构,分别为冷却主体和水箱8;

冷却主体包含外壳10和装配于外壳10内的若干冷却器7,外壳10的内部穿设排气管11,该处排气管11中排气的方向如图1即可看出;

水箱8与冷却主体相邻式分布,并通过管件与冷却器7连通,形成一个循环,水箱8内的冷水流入冷却主体,而后回流至水箱8内;

其中,冷却器7包含外壳板19,以及包括装配于外壳板19表面的弯管件和水管件,弯管件包含进水弯管17和出水弯管22,水管件包含若干横水管18和若干纵水管21,横水管18和若干纵水管21均用于连接进水弯管17和出水弯管22。

具体的,该处的冷却器7采用插入式的安装方式,在外壳10上预设若干槽口,供冷却器7卡入,方便后续对水管件上活性炭过滤筒进行统一更换处理;

另外可在外壳10上的各个槽口内壁装配密封圈,该密封圈用于封闭槽口与对应冷却器7之间产生的缝隙,从而保证废气不会从该槽口排出。

在一些示例中,外壳10的外侧设有分流器4,各个冷却器7的进液侧和出液侧分别与对应的分流器4通过法兰5连接,该处分流器4采用单入口、多出口的管体组成,也可称之为单出口、多入口的管体组成。

在一些示例中,外壳10的两端配设有钢管13,且钢管13与排气管11之间通过设置配对法兰6连接,并在位于外壳10两端的排气管11上安装温度传感器12,该处的温度传感器12用于检测废气进入冷却主体前后的温度信息。

在一些示例中,分流器4的进出口端上分别装配有进水管2和回水管14,进水管2和回水管14均与水箱8连通。

其中,进水管2表面,按照介质流动方向上依次设置有过滤器9、水泵1以及调压阀3,且过滤器9位于水箱8内,该处的过滤器9采用传统的水过滤器,具体的型号可选用PP滤芯过滤器。

通过采用上述技术方案:

使用冷却水将发动机的排气温度冷却下来,使之达到适宜温度,便于后处理装置进行的工作。

整个装置的工作原理为:

如图1所示,水泵1将冷却水从水箱8中抽出,冷却水通过进水管2进行输送,经过过滤器9进入到调压阀3,该调压阀3用于调整冷却器7的进水压力,根据需要将进水量调整到合适,保证排气降温效果达到预期值,经过调压后的冷却水进入到分流器4中,分流器4是一进多出式的结构,该分流器4的作用为:将进水分流成多股水流,由于冷却主体四层结构,所以冷却水分成四股水流,进入冷却器7中;

冷却装置可以根据需要对层数进行变形,层数越多,冷却效果越好,但是排气阻力越大,冷却器7与分流器4通过法兰5进行连接,整个冷却主体安装在排气管11上,使用配对法兰6连接,冷却主体的外部是外壳10和钢管13,内部是四层冷却器7,在冷却主体前后的排气管11上各安装一个温度传感器12,用于检测冷却装置的冷却效果,冷却水通过回水管14回流到水箱8中,进行循环利用,该处水箱8内的水为活水,可以根据需要进行换水,控制进水温度及进水量;

如图2所示,冷却器7是整个冷却装置的核心部件,冷却水通过进口法兰16和进口管15进入到进水弯管17内,进水弯管17是一个90°的直角管,进水弯管17两端焊接盲板20,进水弯管17上面开设均布的光孔,用于焊接横水管18和纵水管21;横水管18和纵水管21的另一端焊接在出水弯管22上,出水弯管22也是一个90°直角管,两端焊接盲板20,最后冷却水通过出口管23和出口法兰24回流到水箱8中,横水管18和纵水管21交叉连接,通过外壳板19固定在外壳10上;

具体的,在外壳10的内壁焊接支座,各个外壳板19架装于对应的支座上,可通过设置螺丝固定连接支座和外壳板19;该外壳体19也呈网状结构,各个网眼与横水管18和纵水管21交叉后形成的交叉口对应,从而保证废气不会被阻挡,在废气与横水管18和纵水管21进行换热时,外壳板19可作为热传导的零件。

实施例2:

以实施例1为基础,本实施例介绍了一种排气冷却装置中关于冷却器的具体结构,如图1-图2所示,进水弯管17和出水弯管22的规格相同,均为90°直角管。

在一些示例中,进水弯管17的直角端上设置有进口管15,且进口管15与分流器4配设的对应出水口之间通过设置进口法兰16连接。

在一些示例中,出水弯管22的直角端上设置有出口管23,且出口管23与分流器4配设的对应进水口之间通过设置出口法兰24连接。

在一些示例中,进水弯管17和出水弯管22的两端均焊接有盲板20,且进水弯管17和出水弯管22于外壳板19上呈斜对称式分布。

在一些示例中,若干横水管18与若干纵水管21呈网状分布,均通过外壳板19固定于外壳10上,并在横水管18与纵水管21的外表面套装活性炭过滤筒。

通过采用上述技术方案:

在外壳10内设计多层式的冷却器7,冷却器7中使用到呈网状分布的水管件,利用水管件带走废气中的热量,同时水管件的排布方式可对较大的杂质完成过滤处理,位于水管件表面的活性炭过滤筒则完成对废气中有害颗粒的吸附处理,实现降温和过滤的同步操作,体现了整体装置的使用灵活性。

最后应说明的是:显然,上述实施例仅仅是为清楚地说明本发明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本发明的保护范围之中。