基于柔性刷丝断裂保护的刷式封严结构

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及刷式密封领域,尤其涉及基于柔性刷丝断裂保护的刷式封严结构。

背景技术

转静封严技术主要是对叶轮机械中转动部件和非转动部件间的泄漏量进行有效控制。刷式封严作为一种接触式动密封技术,柔性的刷丝能够很好的适应转子的热膨胀和径向跳动,有利于缓解转静子之间的碰撞及磨损,提高转子的安全稳定性,是现代先进透平机械发展的关键技术之一。

刷式封严技术凭借其优良的密封性能广泛应用在燃气轮机、航空发动机以及汽轮机中。如图17所示,传统的刷式封严结构主要包括前挡板、后挡板以及刷丝束三部分。前挡板主要为配合后挡板固定刷丝束的作用。后挡板主要用来支撑刷丝束,防止在高压差下刷丝发生较大的轴向弯曲变形。

随着高性能发动机的不断发展,其密封结构也在高温、高压以及高旋流等恶劣工况下运行,这也势必对密封结构的稳定性提出了更高的要求。看似简单的刷式封严结构,其内部流动极其复杂,气流经刷丝束细小间隙泄漏,与此同时刷丝闭合效应、刚化效应、迟滞效应、轴向和周向弯曲变形等都会对密封性能和使用寿命产生较大影响。伴随这些不利影响,刷丝易发生断裂。

刷丝断裂主要包括两种:一种是刷丝在熔焊处断裂,刷丝在三维方向气动力以及刷丝与转子、刷丝与后挡板以及相邻刷丝间接触力、摩擦力共同作用力下发生弯曲变形,并产生沿刷丝方向的拉力及反作用力,作用力主要集中在刷丝与刷式密封结构熔焊处,并且将刷丝作为悬臂梁进行分析,可以发现熔焊处的刷丝所受到的剪力和弯矩达到最大值,这都容易导致熔焊处的刷丝发生断裂;另一种则是刷丝内部断裂。

刷丝断裂会造成刷式封严结构的密封性能降低,稳定性变差,甚至断裂,脱落后的细小刷丝会撞击转子叶片、与转子剐蹭等,造成整机运行瘫痪的严重后果,这是极为危险的。因此,为保障发动机的稳定运行,需要对于刷丝提供保护,以减小刷丝断裂的风险。

发明内容

刷丝断裂主要包括两种;一种是刷丝在熔焊处断裂,另一种则是刷丝内部断裂,由于刷丝内部断裂主要取决于刷丝材料,工作环境等因素,对于结构上的改进受限,因此,本发明主要针对刷丝在熔焊处断裂这一问题,提供一种基于柔性刷丝断裂保护的刷式封严结构,通过为刷丝提供保护,以减小刷丝断裂的风险。

为了实现上述目的,本发明的技术方案是:

一种基于柔性刷丝断裂保护的刷式封严结构,包括前挡板、后挡板和由刷丝构成的刷丝束,所述刷丝束一端靠近转子,所述刷丝束另一端远离转子,所述刷丝束远离转子一端的端部为固定端,还包括:刚性紧固件、柔性紧固件和柔性支撑垫;

所述前挡板和后挡板通过刚性紧固件固定连接,所述前挡板、后挡板和刚性紧固件围成固定空间,所述柔性紧固件和柔性支撑垫安装在固定空间内;

所述柔性紧固件设有紧固弧面,所述柔性支撑垫设有支撑弧面,所述紧固弧面和支撑弧面能够夹持固定刷丝束远离转子的一端,所述支撑弧面向所述柔性支撑垫外部凸起,所述支撑弧面的凸起方向远离转子,所述紧固弧面向所述柔性紧固件内部凹陷,所述支撑弧面的凸起方向与所述紧固弧面的凹陷方向相同;

所述刚性紧固件能够沿转子径向对柔性紧固件施加预紧力。

进一步的,还包括刷丝固定壳和刷丝缠绕轴;

所述刷丝固定壳用于容纳固定端,所述刷丝固定壳安装在固定空间内,所述刷丝缠绕轴设置在刷丝固定壳内,所述刷丝缠绕轴配合刷丝固定壳夹持固定所述固定端。

进一步的,所述固定端绕设于刷丝缠绕轴上且固定端的端面抵接柔性支撑垫,所述固定端的刷丝焊接在一起。

进一步的,所述刷丝缠绕轴位于所述固定端中心,所述固定端的刷丝与刷丝缠绕轴接触处焊接在一起。

进一步的,所述固定端的端面抵接固定空间的内壁,所述固定端的刷丝与固定空间的内壁接触处焊接在一起。

进一步的,所述固定端固定在前挡板和/或后挡板上。

进一步的,还包括弹性元件,所述弹性元件设置在刚性紧固件和柔性紧固件之间。

进一步的,还包括螺纹紧固件,所述前挡板、后挡板和刚性紧固件通过螺纹紧固件固定连接;

所述刚性紧固件通过螺纹紧固件与前挡板、后挡板固定连接后,所述刚性紧固件挤压柔性紧固件使柔性紧固件沿转子径向收缩,进而向所述紧固弧面和支撑弧面之间的刷丝束施加预紧力。

进一步的,还包括密封圈,所述前挡板和刚性紧固件之间以及所述后挡板与刚性紧固件之间均设有密封圈。

本发明的有益效果:

本发明公开的基于柔性刷丝断裂保护的刷式封严结构,当刷丝束受到拉力和反作用力时,固定在柔性紧固件和柔性支撑件之间的刷丝会受到相反方向的静摩擦力,从而可以平衡作用在固定端的部分拉力。柔性支撑件用于为刷丝束提供支撑,支撑弧面提供支持力,以减小固定端刷丝受到的剪力和弯矩,从而减小刷丝断裂的风险,达到提高刷丝稳定性的目的。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

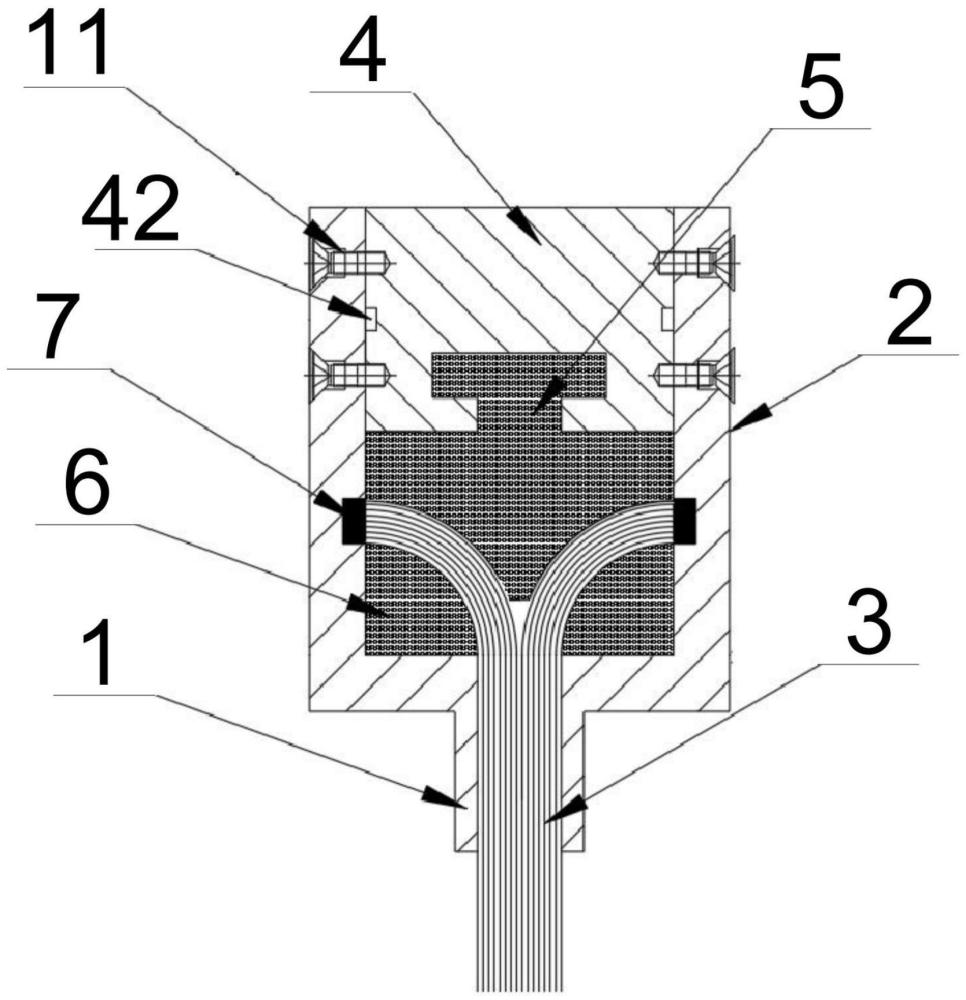

图1为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构实施例1的示意图;

图2为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构的柔性紧固件的示意图;

图3为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构的柔性支撑垫的示意图;

图4为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构实施例1去除柔性紧固件和柔性支撑垫的示意图;

图5为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构实施例2的示意图;

图6为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构实施例3的示意图;

图7为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构实施例4的示意图;

图8为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构实施例5的示意图;

图9为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构实施例6的示意图;

图10为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构实施例7的示意图;

图11为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构实施例8的示意图;

图12为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构实施例9的示意图;

图13为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构实施例10的示意图;

图14为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构实施例10去除弹性元件和柔性紧固件的示意图;

图15为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构实施例10的柔性紧固件的示意图;

图16为本发明公开的一种基于柔性刷丝断裂保护的刷式封严结构的刚性紧固件的组装示意图;

图17为本发明公开的一种现有刷式封严结构的示意图;

图中:

1、前挡板;

2、后挡板;

3、刷丝束;

4、刚性紧固件;41、定位槽;42、密封圈安装槽;43、螺纹紧固件安装孔;44、固定槽;

5、柔性紧固件;51、定位块;52、紧固弧面;53、固定块;

6、柔性支撑垫;61、支撑弧面;

7、熔焊区;

8、刷丝固定壳;

9、刷丝缠绕轴;

10、弹性元件;

11、螺纹紧固件;

12、固定螺栓;

A、转子;B、刷丝上游;C、刷丝下游。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

本实施例提供了一种基于柔性刷丝断裂保护的刷式封严结构,如图1至图4所示,包括前挡板1、后挡板2和由刷丝构成的刷丝束3,所述刷丝束3一端靠近转子A,所述刷丝束3另一端远离转子A,所述刷丝束3远离转子A一端的端部为固定端,还包括:刚性紧固件4、柔性紧固件5和柔性支撑垫6;

所述前挡板1和后挡板2通过刚性紧固件4固定连接,所述前挡板1、后挡板2和刚性紧固件4围成固定空间,所述柔性紧固件5和柔性支撑垫6安装在固定空间内;

如图2所示,所述柔性紧固件5设有紧固弧面52,如图3所示,所述柔性支撑垫6设有支撑弧面61,所述紧固弧面52和支撑弧面61能够夹持固定刷丝束3远离转子的一端,所述支撑弧面61向所述柔性支撑垫6外部凸起,所述支撑弧面61的凸起方向远离转子,所述紧固弧面52向所述柔性紧固件5内部凹陷,所述支撑弧面61的凸起方向与所述紧固弧面52的凹陷方向相同;

所述刚性紧固件5能够沿转子径向对柔性紧固件5施加预紧力,使刷丝在预紧力的作用下紧贴柔性紧固件5的紧固弧面52和柔性支撑件6的支撑弧面61,进而固定刷丝束3,同时柔性紧固件5和柔性支撑垫6不与刷丝产生刚性摩擦,能有效的保护刷丝;

当刷丝束3受到拉力和反作用力时,固定在柔性紧固件5和柔性支撑件6之间的刷丝会受到相反方向的静摩擦力,从而可以平衡作用在固定端的部分拉力。柔性支撑件6用于为刷丝束3提供支撑,支撑弧面61提供支持力,以减小固定端刷丝受到的剪力和弯矩,从而减小刷丝断裂的风险,达到提高刷丝稳定性的目的。

在具体实施例中,所述固定端的端面抵接固定空间的内壁,所述固定端的刷丝与固定空间的内壁接触处焊接在一起形成熔焊区7,不借助辅助的固定结构,固定端直接固定在固定空间的内壁上,结构简单,占用空间小,适用于机匣空间受限的发动机。

在具体实施例中,所述刷丝束3远离转子的一端分成两束刷丝,使得所述固定端分为两部分,所述固定端的两部分分别固定在前挡板1和后挡板2上,刷丝束3两侧分布,可以将刚性紧固件4施加的预紧力全部转化为对刷丝的压力,进而通过增大刷丝受到的静摩擦力以减小熔焊区7受到的拉力;

需要说明的是,刷丝束3分别固定在前挡板1和后挡板2上的两束刷丝,可以根据实际工况和要求选择合适的比值。

在具体实施例中,还包括螺纹紧固件11,所述前挡板1、后挡板2和刚性紧固件4通过螺纹紧固件11固定连接,所述刚性紧固件4上设有带螺纹的螺纹紧固件安装孔43用于安装螺纹紧固件11;

所述刚性紧固件4通过螺纹紧固件11与前挡板1、后挡板2固定连接后,所述刚性紧固件4挤压柔性紧固件5使柔性紧固件5沿转子径向收缩,进而向所述紧固弧面52和支撑弧面61之间的刷丝束3施加预紧力。

在具体实施例中,还包括密封圈,所述前挡板1和刚性紧固件4之间以及所述后挡板2与刚性紧固件4之间均设有密封圈,所述密封圈安装在刚性紧固件4设有的密封圈安装槽42内,以保证前挡板1、后挡板2和刚性紧固件4固定连接后的气密性。

在具体实施例中,如图2所示,所述柔性紧固件5远离刷丝束3的一端设有定位部51和固定部53,如图4所示,所述刚性紧固件4设有相对应的定位槽41和固定槽44,所述定位部51置于定位槽41内,方便安装人员将柔性紧固件5和刚性紧固件4两者定位后组装在一起,所述固定部53置于固定槽44内,以提高柔性紧固件5和刚性紧固件4连接后的稳定性。

在实际应用时,为方便制造和安装,刚性紧固件4通常制作成圆弧形,如图16所示,多个刚性紧固件4通过固定螺栓12固定连接在一起。

实施例2

本实施例提供的一种基于柔性刷丝断裂保护的刷式封严结构的工作原理及主要结构与实施例1相同,其与实施例1结构上的区别在于如下一点:

在实施例1中,所述刷丝束3远离转子的一端分成两束刷丝,使得所述固定端分为两部分,所述固定端的两部分分别固定在前挡板1和后挡板2上。

在本实施例中,如图5所示,所述固定端固定在后挡板2上,当固定端固定在后挡板2后,刷丝束3的尖端(刷丝束靠近转子一端的端部)会向刷丝上游B倾斜,在实际应用时,在压差的作用下,刷丝束3尖端发生轴向弯曲,可以减小刷丝束3与后挡板2接触产生摩擦力,防止刷丝发生迟滞效应,适用于高压差、高转速工况。

实施例3

本实施例提供的一种基于柔性刷丝断裂保护的刷式封严结构的工作原理及主要结构与实施例1相同,其与实施例1结构上的区别在于如下一点:

在实施例1中,所述刷丝束3远离转子的一端分成两束刷丝,使得所述固定端分为两部分,所述固定端的两部分分别固定在前挡板1和后挡板2上。

在本实施例中,如图6所示,所述固定端固定在前挡板1上,当固定端固定在前挡板1后,刷丝束3的尖端会向刷丝下游C倾斜,在实际应用时,因为刷丝向刷丝下游C倾斜,在压差下,刷丝间的间隙会进一步减小,可以提高密封性能,适用于低转速工况,例如水或者油类等流速较慢的流体。

实施例4

本实施例提供了一种基于柔性刷丝断裂保护的刷式封严结构,包括前挡板1、后挡板2和由刷丝构成的刷丝束3,所述刷丝束3一端靠近转子,所述刷丝束3另一端远离转子,所述刷丝束3远离转子一端的端部为固定端,还包括:刚性紧固件4、柔性紧固件5和柔性支撑垫6;

所述前挡板1和后挡板2通过刚性紧固件4固定连接,所述前挡板1、后挡板2和刚性紧固件4围成固定空间,所述柔性紧固件5和柔性支撑垫6安装在固定空间内;

所述柔性紧固件5设有紧固弧面52,所述柔性支撑垫6设有支撑弧面61,所述紧固弧面52和支撑弧面61能够夹持固定刷丝束3远离转子的一端,所述支撑弧面61向所述柔性支撑垫6外部凸起,所述支撑弧面61的凸起方向远离转子,所述紧固弧面52向所述柔性紧固件5内部凹陷,所述支撑弧面61的凸起方向与所述紧固弧面52的凹陷方向相同;

所述刚性紧固件5能够沿转子径向对柔性紧固件5施加预紧力,使刷丝在预紧力的作用下紧贴柔性紧固件5的紧固弧面52和柔性支撑件6的支撑弧面61,进而固定刷丝束3,同时柔性紧固件5和柔性支撑垫6不与刷丝产生刚性摩擦,能有效的保护刷丝;

当刷丝束3受到拉力和反作用力时,固定在柔性紧固件5和柔性支撑件6之间的刷丝会受到相反方向的静摩擦力,从而可以平衡作用在固定端的部分拉力。柔性支撑件6用于为刷丝束3提供支撑,支撑弧面61提供支持力,以减小固定端刷丝受到的剪力和弯矩,从而减小刷丝断裂的风险,达到提高刷丝稳定性的目的。

在具体实施例中,如图7所示,还包括刷丝固定壳8和刷丝缠绕轴9;

所述刷丝固定壳8用于容纳固定端,所述刷丝固定壳8安装在固定空间内,所述刷丝缠绕轴9设置在刷丝固定壳8内,所述刷丝缠绕轴9配合刷丝固定壳8夹持固定所述固定端。

在具体实施例中,所述刷丝缠绕轴9位于所述固定端中心,可以缩小刷丝固定壳8的直径,进而减少对发动机机匣空间的占用,所述固定端的刷丝与刷丝缠绕轴9接触处焊接在一起形成熔焊区7。

在具体实施例中,所述刷丝束3远离转子的一端分成两束刷丝,使得所述固定端分为两部分,所述固定端的两部分通过刷丝固定壳8间接固定在前挡板1和后挡板2上设有的凹槽内,刷丝束3两侧分布,可以将刚性紧固件4施加的预紧力全部转化为对刷丝的压力,进而通过增大刷丝受到的静摩擦力以减小熔焊区7受到的拉力;

需要说明的是,刷丝束3分别固定在前挡板1和后挡板2上的两束刷丝,可以根据实际工况和要求选择合适的比值。

在具体实施例中,还包括螺纹紧固件11,所述前挡板1、后挡板2和刚性紧固件4通过螺纹紧固件11固定连接,所述刚性紧固件4上设有带螺纹的螺纹紧固件安装孔43用于安装螺纹紧固件11;

所述刚性紧固件4通过螺纹紧固件11与前挡板1、后挡板2固定连接后,所述刚性紧固件4挤压柔性紧固件5使柔性紧固件5沿转子径向收缩,进而向所述紧固弧面52和支撑弧面61之间的刷丝束3施加预紧力。

在具体实施例中,还包括密封圈,所述前挡板1和刚性紧固件4之间以及所述后挡板2与刚性紧固件4之间均设有密封圈,所述密封圈安装在刚性紧固件4设有的密封圈安装槽42内,以保证前挡板1、后挡板2和刚性紧固件4固定连接后的气密性。

在具体实施例中,所述柔性紧固件5远离刷丝束3的一端设有定位部51和固定部53,所述刚性紧固件4设有相对应的定位槽41和固定槽44,所述定位部51置于定位槽41内,方便安装人员将柔性紧固件5和刚性紧固件4两者定位后组装在一起,所述固定部53置于固定槽44内,以提高柔性紧固件5和刚性紧固件4连接后的稳定性。

在实际应用时,为方便制造和安装,刚性紧固件4通常制作成圆弧形,多个刚性紧固件4通过固定螺栓12固定连接在一起。

实施例5

本实施例提供的一种基于柔性刷丝断裂保护的刷式封严结构的工作原理及主要结构与实施例4相同,其与实施例4结构上的区别在于如下一点:

在具体实施例中,所述刷丝束3远离转子的一端分成两束刷丝,使得所述固定端分为两部分。

在本实施例中,如图8所示,所述固定端固定在后挡板2上,当固定端固定在后挡板2后,刷丝束3的尖端会向刷丝上游B倾斜,在实际应用时,在压差的作用下,刷丝束3尖端发生轴向弯曲,可以减小刷丝束3与后挡板2接触产生摩擦力,防止刷丝发生迟滞效应,适用于高压差、高转速工况。

实施例6

本实施例提供的一种基于柔性刷丝断裂保护的刷式封严结构的工作原理及主要结构与实施例4相同,其与实施例4结构上的区别在于如下一点:

在实施例4中,所述刷丝束3远离转子的一端分成两束刷丝,使得所述固定端分为两部分,所述固定端的两部分分别固定在前挡板1和后挡板2上。

在本实施例中,如图9所示,所述固定端固定在前挡板1上,当固定端固定在前挡板1后,刷丝束3的尖端会向刷丝下游C倾斜,在实际应用时,因为刷丝向刷丝下游C倾斜,在压差下,刷丝间的间隙会进一步减小,可以提高密封性能,适用于低转速工况,例如水或者油类等流速较慢的流体。

实施例7

本实施例提供的一种基于柔性刷丝断裂保护的刷式封严结构的工作原理及主要结构与实施例4相同,其与实施例4结构上的区别在于如下一点:

在实施例4中,所述刷丝缠绕轴9位于所述固定端中心,可以缩小刷丝固定壳8的直径,进而减少对发动机机匣空间的占用,所述固定端的刷丝与刷丝缠绕轴9接触处焊接在一起形成熔焊区7。

在本实施例中,如图10所示,所述固定端绕设于刷丝缠绕轴9上且固定端的端面抵接柔性支撑垫6,所述固定端的刷丝焊接在一起形成熔焊区7,形成的熔焊区7防止固定端散开,避免刷丝束3的尖端参差不齐,相比于实施例4,刷丝固定壳8的直径有所增大,固定端通过刷丝固定壳8夹持固定即可,刷丝与刷丝缠绕轴9不必熔焊,减小了焊接的难度。

需要说明的是,固定端也可以根据实际工况和使用需求,与刷丝缠绕轴9熔焊在一起。

实施例8

本实施例提供的一种基于柔性刷丝断裂保护的刷式封严结构的工作原理及主要结构与实施例7相同,其与实施例7结构上的区别在于如下一点:

在实施例7中,所述刷丝束3远离转子的一端分成两束刷丝,使得所述固定端分为两部分,所述固定端的两部分分别固定在前挡板1和后挡板2上。

在本实施例中,如图11所示,所述固定端固定在后挡板2上,当固定端固定在后挡板2后,刷丝束3的尖端会向刷丝上游B倾斜,在实际应用时,在压差的作用下,刷丝束3尖端发生轴向弯曲,可以减小刷丝束3与后挡板2接触产生摩擦力,防止刷丝发生迟滞效应,适用于高压差、高转速工况。

实施例9

本实施例提供的一种基于柔性刷丝断裂保护的刷式封严结构的工作原理及主要结构与实施例7相同,其与实施例7结构上的区别在于如下一点:

在实施例7中,所述刷丝束3远离转子的一端分成两束刷丝,使得所述固定端分为两部分,所述固定端的两部分分别固定在前挡板1和后挡板2上。

在本实施例中,如图12所示,所述固定端固定在前挡板1上,当固定端固定在前挡板1后,刷丝束3的尖端会向刷丝下游C倾斜,在实际应用时,因为刷丝向刷丝下游C倾斜,在压差下,刷丝间的间隙会进一步减小,可以提高密封性能,适用于低转速工况,例如水或者油类等流速较慢的流体。

实施例10

本实施例提供的一种基于柔性刷丝断裂保护的刷式封严结构的工作原理及主要结构与实施例1相同,其与实施例1结构上的区别在于如下一点:

在实施例1中,包括螺纹紧固件11,所述前挡板1、后挡板2和刚性紧固件4通过螺纹紧固件11固定连接;

所述刚性紧固件4通过螺纹紧固件11与前挡板1、后挡板2固定连接后,所述刚性紧固件4挤压柔性紧固件5使柔性紧固件5沿转子径向收缩,进而向所述紧固弧面52和支撑弧面61之间的刷丝束3施加预紧力。

在实施例1中,所述柔性紧固件5远离刷丝束3的一端设有定位部51和固定部53,所述刚性紧固件4设有相对应的定位槽41和固定槽44,所述定位部51置于定位槽41内,方便安装人员将柔性紧固件5和刚性紧固件4两者定位后组装在一起,所述固定部53置于固定槽44内,以提高柔性紧固件5和刚性紧固件4连接后的稳定性。

在本实施例中,如图13所示,包括弹性元件10,所述弹性元件10设置在刚性紧固件4和柔性紧固件5之间。

在本实施例中,如图15所示,所述柔性紧固件5远离刷丝束3的一端设有定位部51,如图14所示,所述刚性紧固件4设有相对应的定位槽41,定位部51置于定位槽41内,方便安装人员将柔性紧固件5和刚性紧固件4两者定位后组装在一起,所述弹性元件10设置在定位槽41内抵接定位部51;

通过弹性元件10积蓄的弹力代替刚性紧固件4通过螺纹紧固件11固定后挤压柔性紧固件5进而向柔性紧固件5施加预紧力,当转子跳动过大,造成刷丝径向较大弯曲时会对刷丝产生冲击力,弹性元件10可以吸收这种冲击力,进而达到保护刷丝的目的。

实施例2至9均可采用本实施例中弹性元件10代替刚性紧固件4通过螺纹紧固件11固定后挤压柔性紧固件5进而向柔性紧固件5施加预紧力的思路进行结构改进。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。