应急柴油发电机两轴承的共用自驱动润滑冷却布设方法

文献发布时间:2023-06-19 19:21:53

技术领域

本发明涉及一种柴油机带动的发电机,特别涉及一种核电站停电后所使用的应急发电机的轴承的润滑油循环冷却装置及循环冷却方法。

背景技术

核电站应急柴油发电机设置在核电站应急供电中心内,当核电站发生事故,其电力系统失去正常电源供电时,启动柴油发电机发电,向站内安全级设备提供电源,以保证上述设备执行的功能;应急发电机的轴承润滑油是采用强迫润滑系统来实现对轴承进行冷却润滑的;在应急发电机的前端盖中装有前轴承,后端盖中装有后轴承,在前轴承上分别设置有润滑油的进油口和出油口,在进油口与出油口之间,连接有润滑油的循环冷却系统,循环冷却系统,通过驱动电机,驱动轴承润滑油的循环冷却;在后轴承上也设置有与前轴承润滑油驱动系统相同的后轴承润滑油驱动系统,前后两循环冷却系统是分别独立各自设置的;这种现有的轴承润滑油的循环冷却系统存在以下缺陷:(1)需要备用电源为润滑油的驱动电机供电,才能完成轴承润滑油的循环冷却功能;(2)两轴承润滑油的循环冷却系统的分别设置也增大了设备的占地空间并加大了系统的维护成本。

轴承润滑油的强迫润滑系统中,要求轴承中的润滑油液位要保持在一定的液位高度,轴承中的润滑油液位过低,会造成轴承烧损,润滑油液位过高,会造成轴承漏油;因此,在轴承上一般设置有轴承润滑油液位观察窗,通过观察窗来观察轴承润滑油的液位,以保持轴承的正常运行;现有的应急发电机的前、后轴承的大小不同,也就造成了两轴承内的润滑油要求的工作液位的高度显著不同;轴承润滑油的进油口一般设置在轴承的上方,回油口设置在轴承的下端,润滑油驱动系统的电机通过驱动泵,将轴承内的润滑油从回油口泵回,将冷却的润滑油通过进油口泵入轴承,轴承内的润滑油是靠自重的重力势能从回油口回到泵中,从而完成润滑油的循环;若将前后两轴承的润滑油系统合并在一起,可以达到简化润滑系统设备及减少其占用空间的目的,但由于前后两轴承大小不同,其轴承室内空间显著不同,导致其内的润滑油总体体积及重量显著不同,由于润滑油回油是依靠重力势能进行的,使前后两轴承中较大轴承内的润滑油的回油速度大于较小轴承的回油速度,直接导致大轴承内的润滑油液面工作时低于其正常工作液面,需要频繁进行人工干预和手动调节,如何克服该问题,是将两轴承润滑油一体化设计面临的难题。

轴承内的润滑油温度在应急电机轴承的工作中,会迅速升高,需要对其进行冷却处理;现有的冷却方法是将回油的润滑油,通入到电机外部设置的风冷系统中,对其进行风冷,再将冷却后的润滑油循环回送给轴承;外部风冷系统的风扇,也是靠驱动电机驱动风扇来完成冷却任务的,因此,在现有的轴承润滑油的循环冷却系统中,还需要设置润滑油的风冷系统,需要占用更大的空间。

发明内容

本发明提供了一种应急柴油发电机两轴承的共用自驱动润滑冷却布设方法,解决了如何使应急发电机轴承中的润滑油在无电源供给下实现自循环冷却,以及大幅度减小配套设备占用空间的技术问题。

本发明是通过以下技术方案解决以上技术问题的:

本发明的总体构思是:首先,摒弃了传统的用电动机驱动润滑油使其完成循环冷却的技术手段,用齿轮泵驱动润滑油,并巧妙地将齿轮泵集成在发电机的非驱动端,实现了电机轴承中润滑油随发电机转轴的旋转而自驱动循环;其次,充分利用发电机内风冷系统,将循环润滑油冷却器挂接在电机进风窗上,利用电机的冷却风,实施对润滑油的冷却;最后,将前后两轴承的润滑油冷却系统合二为一,对两轴承的润滑油供油管通过变径处理,以应对两轴承内润滑油由于自重的重力势能不同,所造成的回油速度不同的问题,实现了在共用循环系统后,使两轴承内润滑油均能保持在工作油位上。

一种应急柴油发电机两轴承的共用自驱动润滑冷却系统,包括发电机机座,在发电机机座的左端,设置有电机驱动端端盖,在发电机机座的右端,设置有电机非驱动端端盖,在发电机机座的顶端,设置有发电机励磁框架组壳体,在电机驱动端端盖上,设置有驱动端轴承,在驱动端轴承上,设置有驱动端轴承进油口和驱动端轴承回油口,在电机非驱动端端盖上,设置有非驱动端轴承,在非驱动端轴承上,设置有非驱动端轴承进油口和非驱动端轴承回油口,在驱动端轴承与非驱动端轴承之间,设置有发电机转轴;在发电机励磁框架组壳体的右侧立面上,分别设置有电机冷却风前侧进风窗和电机冷却风后侧进风窗;在发电机转轴的非驱动轴端上,连接有齿轮泵,在齿轮泵的进油口上,连接有齿轮泵进油管,在齿轮泵进油管的另一端,通过油箱出油口连接在润滑油油箱上,在齿轮泵的出油口上,连接有齿轮泵出油管,在齿轮泵出油管上并联有非驱动端润滑油风冷却器进油管和驱动端润滑油风冷却器进油管,在电机冷却风后侧进风窗上挂接有非驱动端润滑油风冷却器,非驱动端润滑油风冷却器进油管的另一端与非驱动端润滑油风冷却器的进油口连通在一起,非驱动端润滑油风冷却器的出油口通过非驱动端润滑油风冷却器出油管与非驱动端轴承进油口连通在一起,非驱动端轴承回油口通过非驱动端回油管与润滑油油箱连通在一起;在电机冷却风前侧进风窗上挂接有驱动端润滑油风冷却器,驱动端润滑油风冷却器进油管的另一端与驱动端润滑油风冷却器的进油口连通在一起,在驱动端润滑油风冷却器的出油口上连接有驱动端润滑油风冷却器出油管,驱动端润滑油风冷却器出油管的另一端与驱动端轴承进油口连通在一起,在驱动端轴承回油口上连接有驱动端回油管,驱动端回油管与润滑油油箱连通在一起。

在非驱动轴端上固定连接有轴端法兰盘,在轴端法兰盘的右侧立面的外圆上,等间隔弧度地设置有弹性柱销插接孔,在齿轮泵的输入轴上连接有齿轮泵驱动法兰盘,在齿轮泵驱动法兰盘上等间隔弧度地设置有连接柱销,连接柱销的左部插接在弹性柱销插接孔中,在连接柱销的左部套接有弹性销套;非驱动端润滑油风冷却器出油管的直径小于驱动端润滑油风冷却器出油管的直径。

在驱动端轴承右侧的发电机转轴上设置有电机内冷却风扇;在发电机机座的前侧面左端设置有电机冷却风出风窗口,在发电机机座的前侧面右端设置有电机冷却风进风窗口;在发电机内设置有冷却风路;在发电机励磁框架组壳体的底端设置有从框架壳体到发电机内部的进风口。

一种应急柴油发电机两轴承的共用自驱动润滑冷却布设方法,包括发电机机座、齿轮泵、润滑油风冷却器和润滑油油箱,在发电机机座的左端,设置有电机驱动端端盖,在发电机机座的右端,设置有电机非驱动端端盖,在发电机机座的顶端,设置有发电机励磁框架组壳体,在电机驱动端端盖上,设置有驱动端轴承,在驱动端轴承上,设置有驱动端轴承进油口和驱动端轴承回油口,在电机非驱动端端盖上,设置有非驱动端轴承,在非驱动端轴承上,设置有非驱动端轴承进油口和非驱动端轴承回油口,在驱动端轴承与非驱动端轴承之间,设置有发电机转轴,在发电机内设置有冷却风路,将齿轮泵集成在发电机的非驱动端上,实现电机轴承中润滑油随发电机转轴的旋转而自驱动循环;充分利用发电机内风冷系统,将循环润滑油冷却器挂接在电机进风窗上,利用电机的冷却风,实施对润滑油的冷却;将前后两轴承的润滑油冷却系统合二为一,对两轴承的润滑油供油管进行变径处理,以应对两轴承内润滑油由于自重的重力势能不同,所造成的回油速度不同的问题,实现在两轴承共用润滑油循环系统后,使两轴承内润滑油均能保持在工作油位上。

一种应急柴油发电机两轴承的共用自驱动润滑冷却布设方法,其特征在于以下步骤:

第一步、在发电机励磁框架组壳体的右侧立面上,分别设置电机冷却风前侧进风窗和电机冷却风后侧进风窗,在发电机励磁框架组壳体的底端设置从框架壳体到发电机内部的进风口;

第二步、将齿轮泵连接在发电机转轴的非驱动轴端上;在电机冷却风后侧进风窗上挂接非驱动端润滑油风冷却器,在电机冷却风前侧进风窗上挂接驱动端润滑油风冷却器;

第三步、在齿轮泵的进油口上,连接齿轮泵进油管,在齿轮泵进油管的另一端,通过油箱出油口连接在润滑油油箱上,在齿轮泵的出油口上,连接齿轮泵出油管;

第四步、在齿轮泵出油管上并联非驱动端润滑油风冷却器进油管和驱动端润滑油风冷却器进油管;

第五步、将非驱动端润滑油风冷却器进油管的另一端与非驱动端润滑油风冷却器的进油口连通在一起,非驱动端润滑油风冷却器的出油口通过非驱动端润滑油风冷却器出油管与非驱动端轴承进油口连通在一起,非驱动端轴承回油口通过非驱动端回油管与润滑油油箱连通在一起;将驱动端润滑油风冷却器进油管的另一端与驱动端润滑油风冷却器的进油口连通在一起,在驱动端润滑油风冷却器的出油口上连接有驱动端润滑油风冷却器出油管,驱动端润滑油风冷却器出油管的另一端与驱动端轴承进油口连通在一起,在驱动端轴承回油口上连接有驱动端回油管与润滑油油箱连通在一起;

当发电机在柴油机的拖动下转动时,发电机转轴带动齿轮泵工作,实现发电机两轴承内的润滑油的循环冷却。

在齿轮泵出油管上并联的非驱动端润滑油风冷却器进油管与驱动端润滑油风冷却器进油管的润滑油输送分配比例,是根据非驱动端轴承中的润滑油依靠自重的重力势能的回油速度,使其润滑油油位保持在工作油位的前提下,以及驱动端轴承中的润滑油依靠自重的重力势能的回油速度,使其润滑油油位保持在工作油位的前提下,确定的。

本发明无需外部电源,不需要电动机驱动的自润滑装置来实现轴承自润滑,解决了在电力系统失去正常电源后如何保证发电机能够自润滑的技术问题;通过发电机主轴带动润滑泵,使润滑油在外部循环,并在电机进风口放置润滑油冷却器,利用电机自身的冷却风实现冷却器中润滑油的冷却,从而实现电机轴承自润滑。

附图说明

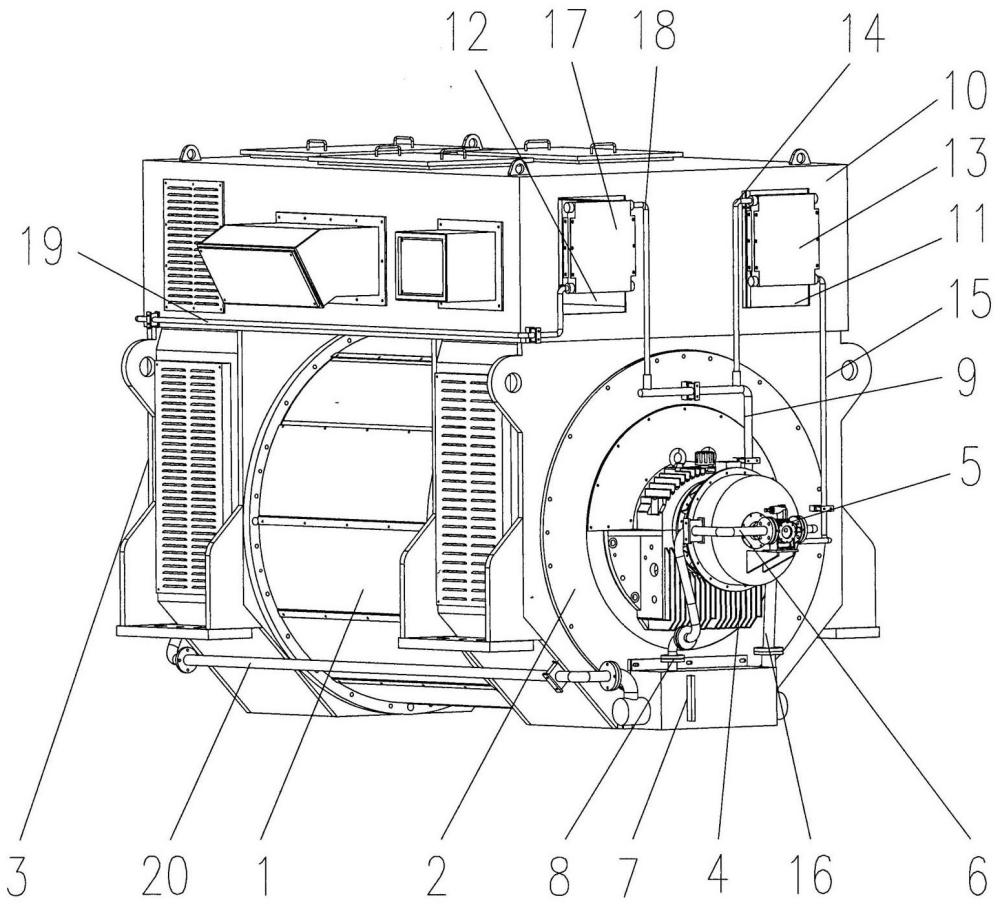

图1是本发明的发电机在右前侧方向上的立体结构示意图;

图2是本发明的发电机在左前侧方向上的立体结构示意图;

图3是本发明的发电机在主视方向上的结构示意图;

图4是本发明的发电机在右视方向上的结构示意图;

图5是本发明电机内的冷却风路结构示意图;

图6是本发明的齿轮泵5与非驱动轴端26之间的连接关系图。

具体实施方式

下面结合附图对本发明进行详细说明:

一种应急柴油发电机两轴承的共用自驱动润滑冷却系统,包括发电机机座1,在发电机机座1的左端,设置有电机驱动端端盖3,在发电机机座1的右端,设置有电机非驱动端端盖2,在发电机机座1的顶端,设置有发电机励磁框架组壳体10,在电机驱动端端盖3上,设置有驱动端轴承21,在驱动端轴承21上,设置有驱动端轴承进油口22和驱动端轴承回油口23,在电机非驱动端端盖2上,设置有非驱动端轴承4,在非驱动端轴承4上,设置有非驱动端轴承进油口和非驱动端轴承回油口,在驱动端轴承21与非驱动端轴承4之间,设置有发电机转轴;在发电机励磁框架组壳体10的右侧立面上,分别设置有电机冷却风前侧进风窗12和电机冷却风后侧进风窗11,这两进风窗是在原发电机励磁框架组壳体10的右侧立面上新开设的;在发电机转轴的非驱动轴端26上,连接有齿轮泵5,在齿轮泵5的进油口上,连接有齿轮泵进油管6,齿轮泵进油管6的另一端,通过油箱出油口8连接在润滑油油箱7上,在齿轮泵5的出油口上,连接有齿轮泵出油管9,在齿轮泵出油管9上并联有非驱动端润滑油风冷却器进油管14和驱动端润滑油风冷却器进油管18,在电机冷却风后侧进风窗11上,挂接有非驱动端润滑油风冷却器13,非驱动端润滑油风冷却器进油管14的另一端与非驱动端润滑油风冷却器13的进油口连通在一起,非驱动端润滑油风冷却器13的出油口,通过非驱动端润滑油风冷却器出油管15与非驱动端轴承进油口连通在一起,非驱动端轴承回油口,通过非驱动端回油管16与润滑油油箱7连通在一起;在电机冷却风前侧进风窗12上,挂接有驱动端润滑油风冷却器17,驱动端润滑油风冷却器进油管18的另一端与驱动端润滑油风冷却器17的进油口连通在一起,在驱动端润滑油风冷却器17的出油口上,连接有驱动端润滑油风冷却器出油管19,驱动端润滑油风冷却器出油管19的另一端与驱动端轴承进油口22连通在一起,在驱动端轴承回油口23上,连接有驱动端回油管20,驱动端回油管20与润滑油油箱7连通在一起;当柴油机拖动应急发电机的电机转轴旋转时,与电机转轴连接在一起的齿轮泵5的输入轴30也旋转,将润滑油油箱7中的润滑油泵到两电机轴承中,重而实现润滑油随电机转轴转动的自驱动。

在非驱动轴端26上固定连接有轴端法兰盘33,在轴端法兰盘33的右侧立面的外圆上,等间隔弧度地设置有弹性柱销插接孔34,在齿轮泵5的输入轴30上连接有齿轮泵驱动法兰盘31,在齿轮泵驱动法兰盘31上等间隔弧度地设置有连接柱销32,连接柱销32的左部插接在弹性柱销插接孔34中,在连接柱销32的左部套接有弹性销套35;由于齿轮泵5是靠齿轮间的啮合来实现润滑油的泵送的,因此,齿轮泵5的输入轴30对其轴向和径向的位移有着严格的限制,在轴向和径向的较大跳动,均会使齿轮泵损坏;但柴油发电机的转轴在启动及工作时,会出现较大的轴向窜动,特别是轴承运转发热后也会出现径向移动,本发明通过齿轮泵驱动法兰盘31上等间隔弧度地设置的连接柱销32,与在轴端法兰盘33的右侧立面的外圆上等间隔弧度地设置的弹性柱销插接孔34的活动配合,解决了发电机电机轴的轴向窜动问题,使轴向窜动量转变成弹性柱销插接孔34与连接柱销32的相对移动,保证了连接柱销32的位置不变,从而保证了齿轮泵5的输入轴30在轴向位置的不变;连接柱销32的外径小于弹性柱销插接孔34的孔径,在两者之间设置弹性销套35,使电机转轴的径向跳动,被弹性销套35吸收,从而保证了齿轮泵5的输入轴30在径向位置的不变;由于应急发电机的驱动端轴承的尺寸要大于非驱动端轴承的尺寸,导致驱动端轴承室的空间大于非驱动端轴承室的空间,也就是说驱动轴承中润滑油在正常工作时的润滑油的体积要大于非驱动端轴承内的润滑油的体积,但轴承室内的润滑油的回油是依靠重力势能回油的,重力势能较大的驱动端轴承室内的润滑油的回油速度要大于非驱动端轴承室内的润滑油的回油速度,当将两轴承的润滑油一体化设计后,如何加大驱动端轴承室的润滑油的单位给油量,以保证两轴承室内的润滑油的油位均保持在设计工作油位上,本发明通过使非驱动端润滑油风冷却器出油管15的直径小于驱动端润滑油风冷却器出油管19的直径,以及考虑油压回油管径的各因素,对润滑油的供回油管路进行优化设计,达到了使两轴承内润滑油油位保持在设计液面的目的,并在轴承进油口处设置手动控制阀,对进油两进行微调。

在驱动端轴承21右侧的发电机转轴上设置有电机内冷却风扇27;在发电机机座1的前侧面左端设置有电机冷却风出风窗口24,在发电机机座1的前侧面右端设置有电机冷却风进风窗口25;在发电机内设置有冷却风路28;在发电机励磁框架组壳体10的底端设置有从框架壳体到发电机内部的进风口29;由于应急发电机的机内风冷是依靠电机驱动端的电机轴上设置的电机内冷却风扇27随电机转轴的旋转,在电机内产生负压,电机外的冷空气,在此负压的吸引下,首先,通过电机冷却风后侧进风窗11和电机冷却风前侧进风窗12,进入到发电机励磁框架组壳体10内,将两润滑油风冷却器挂接在窗口上,冷却风先对两润滑油风冷却器中的润滑油进行冷却,然后,冷却风进入到发电机励磁框架组壳体10内,再通过从框架壳体到发电机内部的进风口29进入到电机的非驱动端一侧,之后,再通过发电机内设置的冷却风路28进入到电机驱动端侧,最后,从电机冷却风出风窗口24吹出。

一种应急柴油发电机两轴承的共用自驱动润滑冷却布设方法,包括发电机机座1、齿轮泵5、润滑油风冷却器和润滑油油箱7,在发电机机座1的左端,设置有电机驱动端端盖3,在发电机机座1的右端,设置有电机非驱动端端盖2,在发电机机座1的顶端,设置有发电机励磁框架组壳体10,在电机驱动端端盖3上,设置有驱动端轴承21,在驱动端轴承21上,设置有驱动端轴承进油口22和驱动端轴承回油口23,在电机非驱动端端盖2上,设置有非驱动端轴承4,在非驱动端轴承4上,设置有非驱动端轴承进油口和非驱动端轴承回油口,在驱动端轴承21与非驱动端轴承4之间,设置有发电机转轴,在发电机内设置有冷却风路28,将齿轮泵集成在发电机的非驱动端上,实现电机轴承中润滑油随发电机转轴的旋转而自驱动循环;充分利用发电机内风冷系统,将循环润滑油冷却器挂接在电机进风窗上,利用电机的冷却风,实施对润滑油的冷却;将前后两轴承的润滑油冷却系统合二为一,对两轴承的润滑油供油管进行变径处理,以应对两轴承内润滑油由于自重的重力势能不同,所造成的回油速度不同的问题,实现在两轴承共用润滑油循环系统后,使两轴承内润滑油均能保持在工作油位上。

一种应急柴油发电机两轴承的共用自驱动润滑冷却布设方法,其特征在于以下步骤:

第一步、在发电机励磁框架组壳体10的右侧立面上,分别设置电机冷却风前侧进风窗12和电机冷却风后侧进风窗11,在发电机励磁框架组壳体10的底端设置从框架壳体到发电机内部的进风口29;

第二步、将齿轮泵5连接在发电机转轴的非驱动轴端26上;在电机冷却风后侧进风窗11上挂接非驱动端润滑油风冷却器13,在电机冷却风前侧进风窗12上挂接驱动端润滑油风冷却器17;

第三步、在齿轮泵5的进油口上,连接齿轮泵进油管6,在齿轮泵进油管6的另一端,通过油箱出油口8连接在润滑油油箱7上,在齿轮泵5的出油口上,连接齿轮泵出油管9;

第四步、在齿轮泵出油管9上并联非驱动端润滑油风冷却器进油管14和驱动端润滑油风冷却器进油管18;

第五步、将非驱动端润滑油风冷却器进油管14的另一端与非驱动端润滑油风冷却器13的进油口连通在一起,非驱动端润滑油风冷却器13的出油口通过非驱动端润滑油风冷却器出油管15与非驱动端轴承进油口连通在一起,非驱动端轴承回油口通过非驱动端回油管16与润滑油油箱7连通在一起;将驱动端润滑油风冷却器进油管18的另一端与驱动端润滑油风冷却器17的进油口连通在一起,在驱动端润滑油风冷却器17的出油口上连接有驱动端润滑油风冷却器出油管19,驱动端润滑油风冷却器出油管19的另一端与驱动端轴承进油口22连通在一起,在驱动端轴承回油口23上连接有驱动端回油管20与润滑油油箱7连通在一起;

当发电机在柴油机的拖动下转动时,发电机转轴带动齿轮泵5工作,实现发电机两轴承内的润滑油的循环冷却。

在齿轮泵出油管9上并联的非驱动端润滑油风冷却器进油管14与驱动端润滑油风冷却器进油管18的润滑油输送分配比例,是根据非驱动端轴承4中的润滑油依靠自重的重力势能的回油速度,使其润滑油油位保持在工作油位的前提下,以及驱动端轴承21中的润滑油依靠自重的重力势能的回油速度,使其润滑油油位保持在工作油位的前提下确定的。