一种航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构

文献发布时间:2023-06-19 19:23:34

技术领域

本申请属于航空发动机涡轮导向叶片尾缘设计技术领域,具体涉及一种航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构。

背景技术

提升航空发动机涡轮进口温度、降低结构重量,是提高其推重比的主要途径。

航空发动机涡轮导向叶片位于涡轮进口部位,在提高推重比的要求下,承受较高的温度。

陶瓷基复合材料密度低且具有优良的耐高温性能,以其制造涡轮导向叶片,既可增强承受高温的能力,又可降低质量,可有效提高发动机的推重比。

以陶瓷基复合材料制造的涡轮导向叶片虽然能够承受较高的温度,能够很好的适用于发动机的大多数工况,但在某极端工况下,所受到的温度会超出其承受能力,影响发动机的整体性能,甚至于发生危险,对此,多是设计涡轮导向叶片为空腔结构,以及在叶身侧壁上开设多个气膜孔,在航空发动机工作时,向空腔内通入冷却气,冷却气自各个气膜孔排出,在叶身侧壁外表面形成气膜,以此保护涡轮导向叶片不受高温损伤。

涡轮导向叶片在航空发动机工作时,其尾缘叶盆侧所受温度条件尤其恶劣,但其尾缘部位狭小,在保证刚度的条件下,叶身内空腔,不能够开设到达尾缘部位,为此,当前多是在尾缘叶盆侧开设与空腔连通的劈缝,且为了使劈缝能够靠近尾缘最末端,设计劈缝为折转结构,以取得较好的冷却效果,该种技术方案可很好的适用于以金属材料制造的涡轮导向叶片,但在应用到以陶瓷基复合材料制造的涡轮导向叶片时,难以进行脱模加工,采用机械加工,难以刀具成型,特种激光加工也不能实现折转角度加工。

鉴于上述技术缺陷的存在提出本申请。

需注意的是,以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本申请的申请日已经公开的情况下,上述背景技术不应当用于评价本申请的新颖性和创造性。

发明内容

本申请的目的是提供一种航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构,以克服或减轻已知存在的至少一方面的技术缺陷。

本申请的技术方案是:

一种航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构,叶身内为空腔;

叶身尾缘叶盆侧具有劈缝;

劈缝直线连通至空腔;

劈缝在叶身尾缘叶盆侧的开口,靠近叶身前缘的一侧具有唇面;

唇面垂直于劈缝。

根据本申请的至少一个实施例,上述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构中,Δ2=Δ1;

α=60°~75°;

其中,

Δ2为唇面的高度;

Δ1为劈缝的宽度,与叶身侧壁上气膜孔的当量直径相当;

α为唇面与涡轮轴向的夹角。

根据本申请的至少一个实施例,上述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构中,0.7mm≤R≤0.9mm;

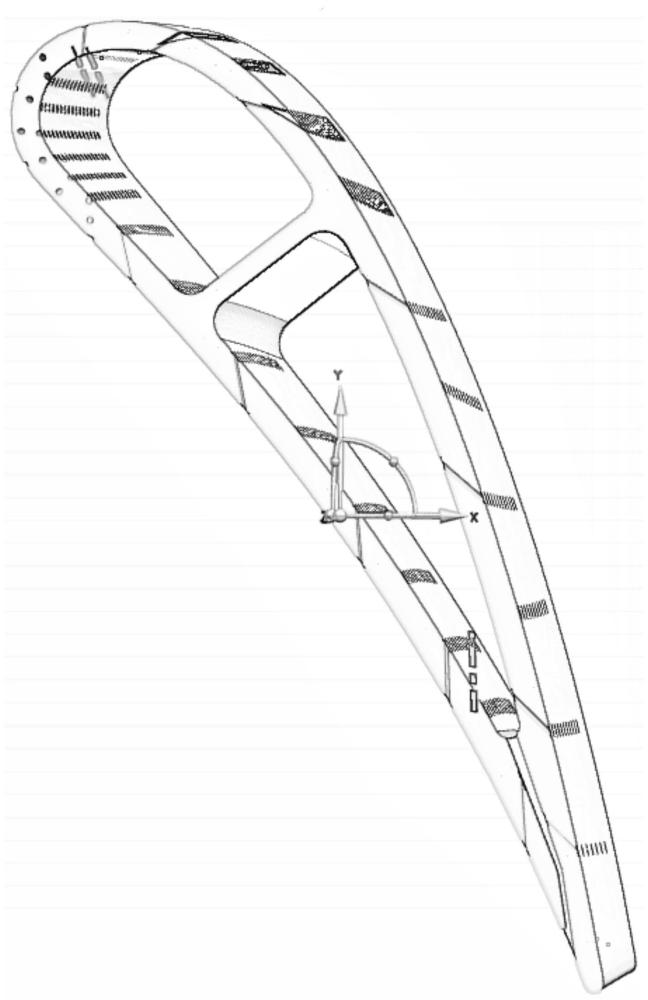

10Δ1 其中, R为叶身尾缘的半径; L1为劈缝出口到叶身尾缘末端的距离。 根据本申请的至少一个实施例,上述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构中,Rin≥2R; 其中, Rin为空腔朝向叶身尾缘部位的半径。 根据本申请的至少一个实施例,上述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构中,15Δ1 L2为劈缝的长度。 根据本申请的至少一个实施例,上述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构中,劈缝有多个,沿叶身轴向排列分布。 附图说明 图1是本申请实施例提供的航空发动机涡轮导向叶片的示意图; 图2是本申请实施例提供的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构的示意图; 其中: A-空腔; B-劈缝; C-唇面; Δ1为劈缝的宽度,与叶身侧壁上气膜孔的当量直径相当; Δ2为唇面的高度; L1为劈缝出口到叶身尾缘末端的距离。 L2为劈缝的长度; α为唇面与涡轮轴向的夹角; R为叶身尾缘的半径; Rin为空腔朝向叶身尾缘部位的半径。 为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸,此外,附图仅用于示例性说明,不能理解为对本专利的限制。 具体实施方式 为使本申请的技术方案及其优点更加清楚,下面将结合附图对本申请的技术方案作进一步清楚、完整的详细描述,可以理解的是,此处所描述的具体实施例仅是本申请的部分实施例,其仅用于解释本申请,而非对本申请的限定。需要说明的是,为了便于描述,附图中仅示出了与本申请相关的部分,其他相关部分可参考通常设计,在不冲突的情况下,本申请中的实施例及实施例中的技术特征可以相互组合以得到新的实施例。 此外,除非另有定义,本申请描述中所使用的技术术语或者科学术语应当为本申请所属领域内一般技术人员所理解的通常含义。本申请描述中所使用的“上”、“下”、“左”、“右”、“中心”、“竖直”、“水平”、“内”、“外”等表示方位的词语仅用以表示相对的方向或者位置关系,而非暗示装置或元件必须具有特定的方位、以特定的方位构造和操作,当被描述对象的绝对位置发生改变后,其相对位置关系也可能发生相应的改变,因此不能理解为对本申请的限制。本申请描述中所使用的“第一”、“第二”、“第三”以及类似用语,仅用于描述目的,用以区分不同的组成部分,而不能够将其理解为指示或暗示相对重要性。本申请描述中所使用的“一个”、“一”或者“该”等类似词语,不应理解为对数量的绝对限制,而应理解为存在至少一个。本申请描述中所使用的“包括”或者“包含”等类似词语意指出现在该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。 此外,还需要说明的是,除非另有明确的规定和限定,在本申请的描述中使用的“安装”、“相连”、“连接”等类似词语应做广义理解,例如,连接可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,还可以是两个元件内部的连通,领域内技术人员可根据具体情况理解其在本申请中的具体含义。 下面结合附图1至图2对本申请做进一步详细说明。 一种航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构,叶身内为空腔A; 叶身尾缘叶盆侧具有劈缝B; 劈缝B直线连通至空腔A; 劈缝B在叶身尾缘叶盆侧的开口,靠近叶身前缘的一侧具有唇面C; 唇面C垂直于劈缝B。 对于上述实施例公开的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构,领域内技术人员可以理解的是,其设计叶身尾缘叶盆侧的劈缝B与叶身内空腔A直线连通,可便于以特种激光加工成型,此外,设计劈缝B在叶身尾缘叶盆侧的开口,靠近叶身前缘的一侧具有垂直于劈缝B的唇面C,可增大劈缝B在叶身尾缘叶盆侧开口的面积,能够增加通入空腔内冷却气自劈缝B流出的流量,且能够扩大冷却气在叶身尾缘叶盆侧外壁面的覆盖面积,以此能够高效的实现对叶身尾缘叶盆侧的冷却。 在一些可选的实施例中,上述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构中,Δ2=Δ1; α=60°~75°; 其中, Δ2为唇面C的高度; Δ1为劈缝B的宽度,与叶身侧壁上气膜孔的当量直径相当; α为唇面C与涡轮轴向的夹角。 对于上述实施例公开的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构,领域内技术人员可以理解的是,其设计唇面C的高度Δ2,与劈缝B的宽度Δ1相等,即与叶身侧壁上气膜孔的当量直径相当,且设计唇面C与涡轮轴向的夹角位于60°~75°范围内,可保证通入空腔内冷却气自劈缝B的流出流量,以及冷却气在叶身尾缘叶盆侧外壁面的覆盖面积,进而保证高效的实现对叶身尾缘叶盆侧的冷却。 在一些可选的实施例中,上述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构中,0.7mm≤R≤0.9mm; 10Δ1 其中, R为叶身尾缘的半径; L1为劈缝B出口到叶身尾缘末端的距离。 试验数据拟合得到尾缘损失与叶身尾缘半径的函数关系式为ζ=0.00838R2-0.0031R+0.02074,级性能效率与叶身尾缘半径的函数关系式为η=-0.00841R2+0.01308R+0.92814,从中可看出小的叶身尾缘半径可减少尾缘损失,以及提高级性能效率,可设计叶身尾缘的半径R=0.7mm,是为当前陶瓷基材料制备的工艺极限,在此条件下,叶身尾缘厚度极小,在保证涡轮导向叶片要求下,难以设计劈缝B出口靠近叶身尾缘末端,设计劈缝B出口到叶身尾缘末端的距离位于10~18Δ1的范围内,即能够保证冷却气在叶身尾缘叶盆侧流出对外壁面的覆盖距离,也可保证对劈缝B长度的加工可达。 在一些可选的实施例中,上述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构中,Rin≥2R; 其中, Rin为空腔A朝向叶身尾缘部位的半径,以避免发生加工损伤。 在一些可选的实施例中,上述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构中,15Δ1 L2为劈缝B的长度,即为劈缝B的加工行程。 在一些可选的实施例中,上述的航空发动机陶瓷基复合材料涡轮导向叶片尾缘结构中,劈缝B有多个,沿叶身轴向排列分布,自叶尖部位向叶根部位排列分布,即设计叶身尾缘叶盆侧侧壁上劈缝B为多个单独的开口结构,可避免对涡轮导向叶片整体结构强度造成严重损伤。 说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。 至此,已经结合附图所示的优选实施方式描述了本申请的技术方案,领域内技术人员应该理解的是,本申请的保护范围显然不局限于这些具体实施方式,在不偏离本申请的原理的前提下,本领域技术人员可以对相关技术特征作出等同的更改或替换,这些更改或替换之后的技术方案都将落入本申请的保护范围之内。