挤压油膜阻尼器及包括其的航空发动机

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及一种挤压油膜阻尼器及包括其的航空发动机。

背景技术

挤压油膜阻尼器以其良好的减振效果,特别是转子过临界转速时的显著减振效果,已经在航空发动机中得到了广泛的应用。然而位于燃烧室、高压涡轮、及低压涡轮附近的挤压油膜阻尼器却存在着使用问题。当发动机工作时,由于冷却气体的作用,该支点温度一般不高于200摄氏度。但是当发动机停转之后,冷却气中断;燃烧室、高压涡轮等热端部件的余热将传递至该支点,使其在发动机停机后温度逐渐升高,并可能达到滑油结焦温度。若该支点的挤压油膜阻尼器内残留滑油因高温结焦,将堵塞挤压油膜阻尼器的油膜间隙,影响阻尼器的减振性能,从而使发动机振动增大,影响运行安全。因此,市场存在对具有在发动机停机后,能排出滑油以预防滑油持续受热而结焦的挤压油膜阻尼器的需求。

发明内容

本发明要解决的问题是挤压油膜阻尼器内的滑油易在发动机停机后仍持续受热而结焦,从而提供一种在发动机停机后,能排出滑油以预防滑油持续受热结焦的挤压油膜阻尼器。

本发明是通过下述技术方案来解决上述技术问题的:

一种挤压油膜阻尼器,所述的挤压油膜阻尼器包括:

油膜内环,所述油膜内环用于贴合轴承外环;

油膜外环,所述油膜外环的内侧套设于油膜内环的外侧,所述油膜外环与所述油膜内环间存在径向间隙以容纳挤压油膜层;

回油阀,所述回油阀设置于所述油膜外环的下端;所述回油阀与所述径向间隙相连通,所述回油阀在发动机工作时关闭,在发动机停机时打开。

本方案中,所述挤压油膜阻尼器设置于所需减震的轴承外部。所述油膜内环贴合于所述轴承外环,从而实现所述挤压油膜阻尼器与所述轴承的连接,进而将所述轴承上的震动传达至所述挤压油膜阻尼器以实现减震。所述油膜外环的内侧套设于所述油膜内环的外侧,并与所述油膜内环定义出两者之间的所述径向间隙,进而所述油膜内环得以在所述径向间隙所定义出的空间内震动。于使用中,所述径向间隙中被充以滑油,从而形成挤压油膜层。因此,所述油膜内环在所述径向间隙内的震动受所述挤压油膜层内的液压与粘性影响而逐渐稳定。所述回油阀设置于所述油膜外环的下端并于所述径向间隙相连通。所述回油阀在发动机工作时关闭,使所述径向间隙内的滑油无法通过所述回流阀而流出;所述回油阀在发动机停机时打开,使所述径向间隙内的滑油因重力原因而自上向下运动流经所述回油阀,并最终从所述回油阀中流出而实现排油。通过上述设置,所述挤压油膜阻尼器内部的滑油在发动机停机后被排出。当所述挤压油膜阻尼器于发动机停机后逐渐升温时,其中不再具有可发生结焦的滑油,从而从根本上解决了滑油的高温结焦问题。

较佳地,所述油膜外环上设置有供油孔,所述供油孔与所述径向间隙相连通。从而使本领域的技术人员可以在不拆卸所述挤压油膜阻尼器的前提下,通过所述供油孔向所述径向间隙内注入滑油以形成挤压油膜层。

较佳地,所述油膜外环的下方设置有出油孔,所述出油孔用于连通所述径向间隙和所述回油阀。所述出油孔开设于所述油膜外环的内表面下方并贯通所述油膜外环,从而实现所述滑油从所述径向间隙可经由所述出油孔流向所述回油阀。

较佳地,所述回油阀具有主流路,所述主流路与所述径向间隙相连通。于此可视所述主流路为与所述出油孔相配合使用的通道,从而实现滑油从所述径向间隙流向所述回油阀。所述主流路的下方设置有阀芯滑道,所述阀芯滑道内具有在所述阀芯滑道内滑动设置的阀芯,所述阀芯滑道与所述主流路相连通,使滑油流经部分所述阀芯滑道后抵于所述阀芯上。在发动机工作时,所述阀芯位于第一位置,所述第一位置为所述阀芯滑道内得以封堵所述回油阀的位置,从而实现关闭所述回油阀;在发动机停机时,所述阀芯位于第二位置,所述第二位置为所述阀芯滑道内得以开通所述回油阀的位置,从而实现打开所述回油阀。

较佳地,所述回油阀的下部设置有回油孔,所述回油孔以实现所述滑油从所述回油阀中流至外部。当发动机工作时,所述阀芯受发动机工作时所述径向间隙内的高液压影响,而被向下推动从而抵靠于所述回油孔上,即处于所述第一位置。当发动机停机时,所述阀芯远离所述回油孔,即处于所述第二位置。

较佳地,所述挤压油膜阻尼器还包括与所述阀芯连接的弹性件,所述弹性件被配置为,在发动机工作时,所述径向间隙内部之油压施加于所述阀芯上的力大于弹性件施加于所述阀芯的力,从而使所述阀芯受到方向为油压施加于所述阀芯上的合力,进而使所述弹性件发生对应的形变以带动所述阀芯到达所述第一位置;在发动机停机时,所述径向间隙内部之油压施加于所述阀芯上的力小于弹性件施加于所述阀芯的力,从而使所述阀芯受到方向为弹性件施加于所述阀芯的合力,进而使所述弹性件发生对应的形变以带动所述阀芯到达所述第二位置。

较佳地,所述阀芯的形状及尺寸与所述阀芯滑道的截面形状及尺寸相对应,从而使所述阀芯与所述阀芯滑道之间存在良好的密闭性,进而避免所述回油阀的发生漏油或无法排油等故障。

较佳地,所述阀芯滑道的径向侧面设置有一条或多条旁流路;所述旁流路的旁流路进口和旁油路出口分别连通于所述阀芯滑道的两端口。通过本设置,在所述阀芯处于所述第二位置时,滑油流经所述旁流路而排出于所述回油孔;在所述阀芯处于所述第一位置时,滑油流经所述旁流路而被抵靠于所述回油孔的所述阀芯所封堵,而不可排出。

较佳地,所述阀芯滑道的直径大于所述主流路、所述回油孔、及所述旁流路的直径,从而使所述阀芯不可滑入和/或脱出所述回油孔、及所述旁流路。

一种包括所述的挤压油膜阻尼器航空发动机,所述航空发动机在其停机后可排除所述挤压油膜阻尼器内部的滑油,从而防止所述挤压油膜阻尼器内的滑油持续受到高温的影响而发生结焦。

本发明的积极进步效果在于:本发明的挤压油膜阻尼器,其油膜内环,及油膜外环实现了所述挤压油膜阻尼器的阻尼效果,从而减少轴承震动。其回油阀使其在发动机停机时,可排出其中的滑油,从而从根本上解决了其内部的滑油持续受到高温的影响而发生结焦,影响阻尼器的减振性能,从而使发动机振动增大,影响运行安全之问题。

附图说明

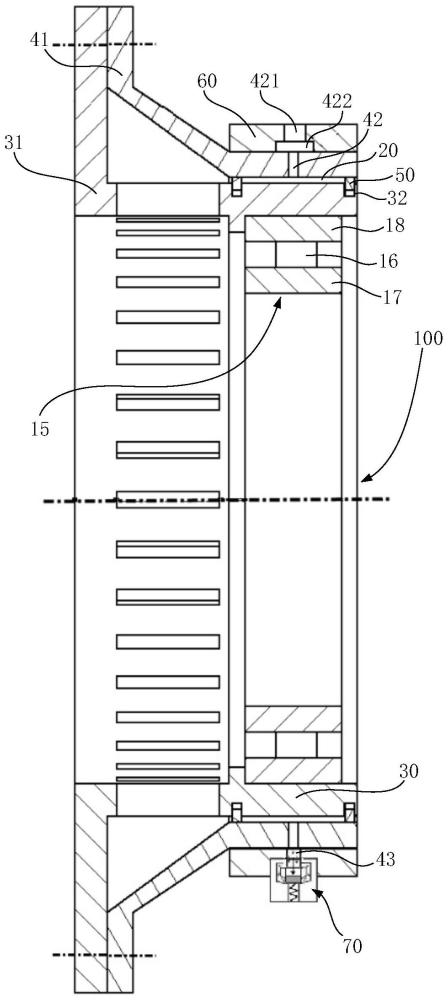

图1为本发明实施例的挤压油膜阻尼器所安装在的发动机之截面示意图。

图2为本发明实施例的挤压油膜阻尼器的结构示意图。

图3为本发明实施例的挤压油膜阻尼器的局部放大示意图,此时阀芯位于阀芯滑道的最下端,即第一位置。

图4为本发明实施例的挤压油膜阻尼器的另一局部放大示意图,此时阀芯位于阀芯滑道的最上端,即第二位置。

附图标记说明

航空发动机1000

燃烧室1001

高压涡轮1002

低压涡轮1003

第一支点1004

挤压油膜阻尼器100

轴承15

轴承滚动体16

轴承内环17

轴承外环18

径向间隙20

油膜内环30

弹支31

开槽32

限幅器41

供油孔42

总供油孔421

环向供油槽422

出油孔43

活塞环50

油膜外环60

回油阀70

主流路71

旁流路72

旁流路进口721

旁流路出口722

阀芯滑道73

阀芯74

第一位置81

第二位置82

回油孔75

弹性件76

具体实施方式

下面举个较佳实施例,并结合附图来更清楚地说明本发明。

本实施例中,挤压油膜阻尼器100所安装在的航空发动机1000如图1所示。挤压油膜阻尼器100安装在第一支点1004处,该第一支点1004周围设置的燃烧室1001、高压涡轮1002、及低压涡轮1003在工作中均呈高温状态。因而,热量通过热传导可使在第一支点1004处的挤压油膜阻尼器100处于高温状态。当该航空发动机1000停机之后,对应的冷却系统同样停止运作。若不在该航空发动机1000停机后将该挤压油膜阻尼器100中的滑油排出,则其内部的滑油易发生结焦从而堵塞挤压油膜阻尼器100的油膜间隙,影响阻尼器的减振性能,从而使发动机振动增大,影响运行安全。

图2阐释了安装于第一支点1004的挤压油膜阻尼器100的结构示意图。该挤压油膜阻尼器100内部的轴线位置设置有与其配合使用的轴承15。该轴承15包括轴承滚动体16、轴承内环17、及轴承外环18。该挤压油膜阻尼器100以弹支31作为其油膜内环30,贴合设置于轴承外环18的外表面,从而实现该挤压油膜阻尼器100与轴承15的连接,进而将轴承15上的震动传达至挤压油膜阻尼器100以实现减震。此外,该弹支31远离轴线向外延伸,从而将该挤压油膜阻尼器100与外界连接并实现固定。该弹支31上开设有两处用以容纳活塞环50的开槽32,开槽32的尺寸及形状与活塞环50相对应。该活塞环50的内侧可滑动地安装于开槽32内,两处活塞环50之间的举例形成径向间隙20的宽度。该活塞环50的外侧贴合于油膜外环60。该油膜外环60包括限幅器41和油膜外环60。其中,限幅器41与活塞环50相贴合,从而与活塞环50及油膜内环30一起定义出径向间隙20以容纳挤压油膜层。此外,该限幅器41远离轴线向外延伸,以将该挤压油膜阻尼器100与外界连接并实现固定。进一步地,该限幅器41具有与该径向间隙20相连通的供油孔42,使本领域的技术人员可以在不拆卸该挤压油膜阻尼器100的前提下,通过供油孔42向径向间隙20内注入挤压油膜层所用的滑油。再进一步,该限幅器41的下方具有与该径向间隙20相连通的出油孔43,从而使本领域的技术人员可以在不拆卸该挤压油膜阻尼器100的前提下,通过出油孔43并配合油膜外环60下方的回油阀70进行排油。油膜外环60贴合于该限幅器41外,其上方具有总供油孔421及环向供油槽422从而实现从挤压油膜阻尼器100外向其中注入滑油;于此提及的出油孔43及回油阀70将于图3及图4中作具体阐释。

图3及图4阐释了挤压油膜阻尼器100的局部放大示意图。所示局部为油膜外环60下方的出油孔43及回油阀70。如图示,主流路71的下方连通设置有阀芯滑道73,且该阀芯滑道73内具有在阀芯滑道73内滑动的阀芯74。因此,滑油通过出油孔43进入回油阀70的主流路71,既而流经部分阀芯滑道73后抵于阀芯74上。此阀芯74的形状及尺寸与该阀芯滑道的截面形状及尺寸相对应。进一步地,该阀芯滑道73的径向侧面设置有两条旁流路72,旁流路72的旁流路进口721和旁油路出口分别连通于阀芯滑道73的两端口。于此以外,该阀芯滑道73的下方设置有回油孔75及回油孔75中的弹性件76。在上述设置中,阀芯滑道73的直径大于主流路71、回油孔75、及旁流路72的直径,从而使阀芯74不可滑入和/或脱出回油孔75、及旁流路72。更进一步地,回油阀70的关闭状态具体表示于图3中;回油阀70的打开状态具体表示于图4中。

如图3,在发动机工作时,径向间隙20内部之油压施加于阀芯74上的力大于弹性件76施加于阀芯74的力,从而使阀芯74受到方向为油压施加于阀芯74上的合力,进而使弹性件76被动压缩以带动阀芯74到达第一位置81。该第一位置81在阀芯滑道73的最下端,即此时阀芯74抵靠于回油孔75上。于此同时,阀芯74也堵于两条旁流路72的旁流路出口722,从而使滑油流经旁流路72而被抵靠于回油孔75的阀芯74所封堵,而不可排出。综上,该回油阀70于发动机工作时处于关闭状态。

如图4,在发动机停机时,径向间隙20内部之油压施加于阀芯74上的力小于弹性件76施加于阀芯74的力,从而使阀芯74受到方向为弹性件76施加于阀芯74的合力,进而使弹性件76主动延伸以带动阀芯74到达第二位置82。该第二位置82趋向阀芯滑道73的最上端,并依照弹性件76完全延伸后的总长度限制而停止于旁流路进口721下方处。从而使滑油流经旁流路72而排出于回油孔75。综上,该回油阀70于发动机停机时处于打开状态。

本实施例中的回油阀70呈对开式设计。此对开式设计的回油阀具体为竖直方向平分回油阀之阀芯滑道、回油孔、主流路、旁流路的两个组合部分。各组合部分可独立加工其阀芯滑道、回油孔、主流路、旁流路。经过加工后再拼合组装于一起。此对开式设计的作用为易于加工及组装,从而节约加工成本。而在可替代的实施方式中,此对开式设计的回油阀也可以通过3D打印而一体成型。

本实施例中的弹性件76为弹簧。在在可替代的实施方式中,可于主流路71中设置拉簧作为替代。即在发动机工作时,拉簧被动延伸以封堵回油孔75及旁流路出口722;在发动机停机时,拉簧主动压缩以开放回油孔75及旁流路出口722。

于此同时,此实施例中的回油阀70之各参数及其弹簧满足于以下设计条件。当航空发动机1000工作时,挤压油膜阻尼器100也处于工作状态,且其中的最低供油压力为p。其回油阀70处于关闭状态,如图3所示,设此时弹簧的压缩量为x

航空发动机1000停机时,挤压油膜阻尼器100也处于非工作状态,且回油阀70处于打开状态,如图4所示,设此时弹簧的压缩量为x

基于上述前提,回油阀70的设计满足于以下条件:设油膜外环60的内圆柱面直径为D,挤压油膜阻尼器100内的滑油密度为ρ,当地重力加速度为g,弹簧的刚度为k,主流路71的横截面积S,阀芯74的质量为m。为保证仅在重力作用下挤压油膜阻尼器100内的残余滑油可以排出,如图4所示,调整k、x

本实施例中的,油膜外环60、活塞环50及油膜内环30一起定义出径向间隙20以容纳挤压油膜层。而在可替代的实施方式中,油膜外环60和/或油膜内环30的结构特征中可整合活塞环50,即一者之贴合面上具有开槽32,而另一者上具有与开槽32对应的突出部,使两者相贴合后可定义出同样封闭的径向间隙20。

在发明的描述中,实施例可能配有多张附图,同实施例中的同一部件的附图标记不一定在每一张附图中均标出;但是本领域技术人员应当理解,在对实施例中的某一张或多张附图进行描述的时候,可以结合该实施例中的其他附图加以理解;本领域技术人员应当理解,在未指明文字具体对应的是哪一张附图时,可以结合该实施例中的所有附图加以理解。

在发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这些仅是举例说明,在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改。因此,本发明的保护范围由所附权利要求书限定。