电磁式连接部、制动器、制动方法及发动机、交通工具

文献发布时间:2023-06-19 19:23:34

技术领域

本发明涉及一种电磁式连接部、制动器、电磁式两冲程制动器、制动方法以及发动机、交通工具。

背景技术

在已公开的发动机压缩释放式制动器装置结构中,发动机排气门在发动机压缩冲程接近于结束时打开,释放压缩上止点的压缩气体,这部分压缩功时压缩释放式制动装置制动功的主要来源,而在之后发动机的膨胀冲程和排气冲程所产生的制动功仅为少量的机械损失和排气损失。若发动机的进气门能够在膨胀冲程再次打开进气,而排气门在排气冲程接近于结束时再次打开释放缸内的压缩气体,则可在已有的压缩释放式制动装置制动功的基础上再获得一份压缩功,进一步提升最大制动功率,对发动机中低转速范围(常用工况)内的制动功提升尤为明显,满足车辆更大范围的制动需求。

US 2012/0024260中的结构能够完成两冲程制动,有以下不足:

1.该结构零件较多,较为繁杂;

2.阀桥中间的运动丢失机构容易造成:磨损、松脱、卡滞、飞脱等问题,造成无法丢失常规气门运动或无法恢复常规气门运动,造成无法点火、打坏气门等严重后果;

3.制动活塞升程有限(一般不大于3mm);

4.油路需要想办法传递至阀桥,阀桥内仍需要油腔油道来建立高压,高转速下液压制动波动失稳。

发明内容

本发明的目的是提供一种电磁式连接部、制动器、制动方法以及发动机、交通工具,以解决上述现有技术中存在的问题。

为了解决上述问题,根据本发明的一个方面,提供了一种电磁式连接部,包括位移传递单元,包括在第一通道内位移的第一组件以及在第二通道内位移的第二组件,用于将所述第一组件在第一通道的位移转变成所述第二组件在第二通道的位移,所述第一通道和所述第二通道连通且不平行,磁力产生部件,设置在所述第一组件的外侧,用于利用磁力对所述第一组件进行吸引产生其在第一通道的位移。

在一个示例中,所述磁力产生部件通电时,所述第一组件向第一通道外移使得所述第二组件向第二通道外移,所述磁力产生部件断电时,所述第一组件向第一通道内移使得所述第二组件向第二通道内移。

在一个示例中,所述第二组件包括活塞、活塞缸、双连杆机构,所述活塞缸内具有第一通道和第二通道,所述第一通道和所述第二通道连通且垂直,所述第一组件设置在所述第一通道内,所述活塞与所述双连杆机构相连且均设置在所述第二通道内,所述磁力产生部件通过控制所述第一组件移动使所述双连杆机构中连杆位置变化实现所述活塞的移动。

在一个示例中,双连杆机构包括上连杆和下连杆,所述上连杆的下端与所述下连杆的上端活动连接,所述上连杆的上端与所述活塞的下部活动连接,所述下连杆的下端与支座活动连接。

在一个示例中,第一组件包括第一移动件、第二移动件、弹性件,所述第一移动件和所述第二移动件相连接,所述第一移动件设有通孔,所述上连杆和所述下连杆穿过所述通孔,所述通孔内设有凸起,所述弹性件设置在卡座和第一移动件之间,在所述弹性件的作用下,所述第一移动件移动,所述第一移动件通孔内的所述凸起与所述双连杆机构接触,使得所述上连杆和所述下连杆的位置呈<形。

在一个示例中,所述第二移动件上设有软磁铁,当所述磁力产生部件对所述第二移动件产生吸力大于所述弹性件的弹力时,所述第二移动件带动所述第一移动件移动,所述第一移动件的通孔内壁与所述双连杆机构接触,使得所述上连杆和所述下连杆的位置呈直线形。

在一个示例中,所述凸起正对上连杆和下连杆连接处。

根据本发明的一个方面,提供了一种电磁式制动器,包括制动摇臂、电磁式连接部以及阀桥,所述电磁式连接部具有活塞和活塞缸,所述活塞缸与所述阀桥相连,所述制动摇臂的一端与制动凸轮相连,另一端位于所述活塞的外侧,与所述活塞端部具有间隙,所述电磁式连接部为上述的电磁式连接部。

在一个示例中,所述阀桥与制动气门相连,制动状态下,所述活塞与所述制动摇臂接触,所述制动凸轮与所述制动气门建立连接。

根据本发明的一个方面,提供了一种发动机,包括上述的电磁式制动器。

根据本发明的一个方面,提供了一种交通工具,包括上述的发动机。

根据本发明的一个方面,提供了一种电磁式制动器的制动方法,包括以下步骤:

非制动状态下,电磁铁不通电,第一移动件内移改变所述上连杆和所述下连杆的位置使得活塞向内移,制动凸轮与制动气门断开连接;

制动状态下,电磁铁通电,所述磁力产生部件对所述第二移动件产生的吸力克服所述弹性件的弹力带动所述第一移动件外移,改变所述上连杆和所述下连杆的位置使得活塞向外移,制动凸轮与制动气门建立连接。

根据本发明的一个方面,提供了一种电磁式连接部,包括连接分离单元,包括在第一通道内位移的第一组件以及在第二通道内位移的第二组件,用于将在第一通道内位移的第一组件与在第二通道内位移的第二组件进行连接或分离,磁力产生部件,设置在所述第一组件的外侧,用于利用磁力对所述第一组件进行吸引产生在其第一通道的位移。

在一个示例中,磁力产生部件通电时,所述第一组件向第一通道外移使得所述第一组件与所述第二组件分离,所述磁力产生部件断电时,所述第一组件向第一通道内移使得所述第一组件与所述第二组件相连接。

在一个示例中,连接分离单元还包括活塞缸,所述第二组件包括活塞和弹簧,所述第一组件包括移动闩和软磁铁,所述活塞缸内具有所述第一通道和所述第二通道,所述第一通道和所述第二通道连通且不平行,所述活塞与所述弹簧均设置在所述第二通道内,所述移动闩设置在所述第一通道内,所述活塞上具有内凹的凹槽,所述移动闩上设有与所述凹槽相匹配的凸起,通过所述磁力产生部件对所述移动闩作用力,控制所述移动闩在所述第一通道移动实现与所述活塞的连接与分离。

根据本发明的一个方面,提供了一种电磁式制动器,包括:制动单元和排气单元,所述制动单元包括制动摇臂、第一电磁式连接部、第一阀桥,所述第一电磁式连接部为上述的电磁式连接部,具有第一活塞和第一活塞缸,所述制动摇臂的一端与制动凸轮相连,另一端位于所述第一活塞外侧,与所述第一活塞端部具有间隙,所述第一阀桥与第一活塞缸及制动气门相连,排气单元包括排气摇臂、第二电磁式连接部、第二阀桥,第二电磁式连接部为上述的电磁式连接部,具有第二活塞和第二活塞缸,所述排气摇臂的一端与排气凸轮相连,另一端位于所述第二活塞外侧,与所述第二活塞端部具有间隙,所述第二阀桥与第二活塞缸及排气气门相连,所述第一阀桥与所述第二阀桥连为一体,排气状态下,所述制动凸轮与所述制动气门断开连接,排气凸轮与排气气门和制动气门建立连接,制动状态下,所述制动凸轮与所述制动气门建立连接,所述排气凸轮与排气气门和制动气门断开连接。

根据本发明的一个方面,提供了一种电磁式制动器,包括排气单元和制动单元,排气单元包括磁力产生部件、排气摇臂、阀桥单元,电磁式连接部为上述的电磁式连接部,所述磁力产生部件设置在所述排气活塞单元的外侧,用于控制移动闩在所述第一通道的移动,所述排气摇臂的一端与排气凸轮相连,另一端位于所述排气活塞外侧,与所述排气活塞端部具有间隙,所述制动单元包括制动摇臂、制动活塞单元,所述制动活塞单元包括制动活塞、制动活塞缸、制动弹簧以及制动移动闩,所述制动摇臂的一端与制动凸轮相连,另一端位于所述制动活塞外侧,与所述制动活塞端部具有间隙,阀桥单元包括阀桥、连杆机构、连杆弹簧,所述制动活塞缸、排气活塞缸设置在所述阀桥上,所述阀桥的一端与排气气门相连,另一端与制动气门相连,排气状态下,所述制动凸轮与所述制动气门断开连接,排气凸轮与排气气门和制动气门建立连接,制动状态下,所述制动凸轮与所述制动气门建立连接,所述排气凸轮与排气气门和制动气门断开连接。

根据本发明的一个方面,提供了一种电磁式1.5冲程制动器,包括上述电磁式制动器。

根据本发明的一个方面,提供了一种电磁式两冲程制动器,包括进气侧电磁式制动器和排气侧电磁式制动器,所述进气侧电磁式制动器为上述的电磁式制动器,排气侧电磁式制动器为上述的电磁式制动器。

根据本发明的一个方面,提供了一种发动机,包括上述的电磁式制动器。

根据本发明的一个方面,提供了一种交通工具,包括上述的发动机。

根据本发明的一个方面,提供了一种电磁式制动器的制动方法,包括以下步骤:

排气状态下,电磁铁不通电,排气锁闩内移,使排气锁闩锁止排气活塞,排气活塞与阀桥建立了刚性连接,排气凸轮与排气气门和制动气门建立连接;

相应的连杆另外一端制动锁闩外移,制动活塞能够在竖直方向上自由移动,制动凸轮与制动气门断开连接;

制动状态下,电磁铁通电,排气锁闩外侧的软磁铁受电磁铁的力克服弹簧力带动排气锁闩外移,连使排气锁闩脱离排气活塞,排气活塞相对阀桥能够在竖直方向上自由滑动,排气凸轮与排气气门和制动气门断开连接。

相应的连杆另外一端制动锁闩内移,锁止制动活塞,使得制动活塞与阀桥建立刚性连接,制动凸轮与制动气门建立连接。

在一个示例中,通过电磁铁仅控制制动单元,也可以实现传统的压缩释放式制动器的功能。

根据本发明的一个方面,提供了一种两冲程制动方法,包括进气侧电磁式制动器和排气侧电磁式制动器,进气侧电磁式制动器的制动方法和排气侧电磁式制动器的制动方法均采用上述的电磁式制动器的制动方法。

附图说明

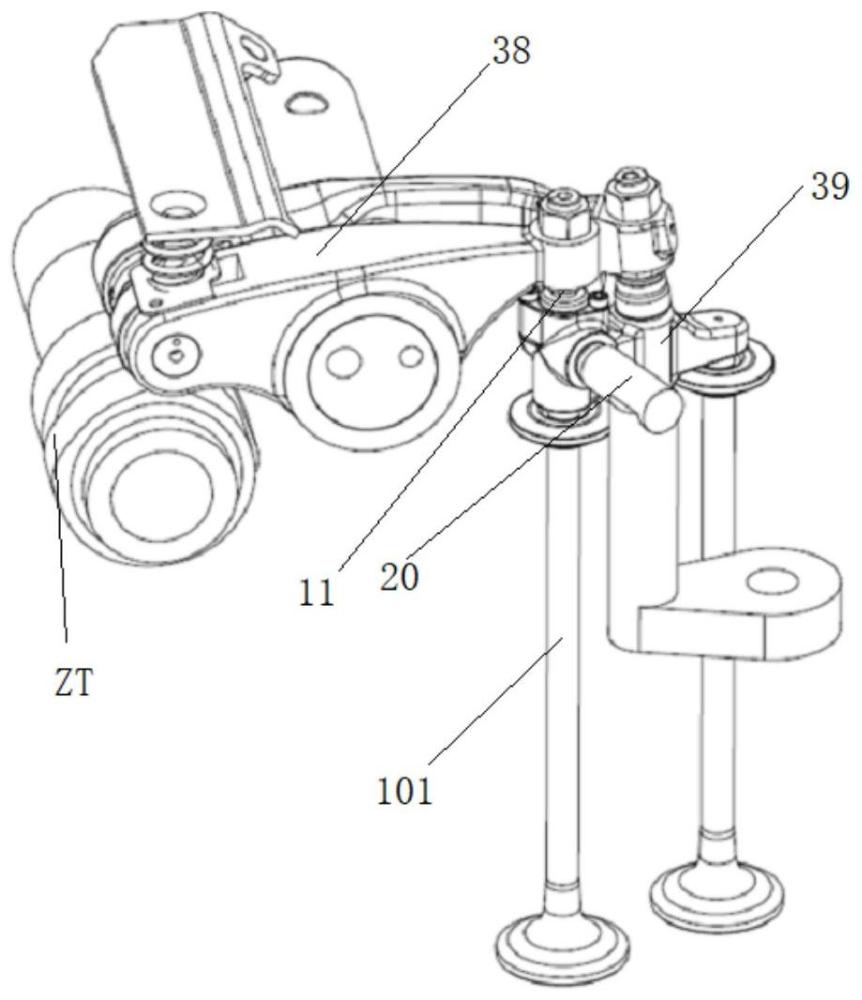

图1是本发明的实施例一中一种电磁式制动器立体示意图;

图2是本发明的实施例一中电磁铁不通电时双连杆形状剖面示意图;

图3是本发明的实施例一中电磁铁通电时双连杆形状剖面示意图;

图4是本发明的实施例一中活塞立体示意图;

图5是本发明的实施例一中第一移动件立体示意图;

图6是本发明的实施例一中电磁铁通电时一种移动组件剖面示意图;

图7是本发明的实施例一中电磁铁不通电时一种移动组件剖面示意图;

图8是本发明的实施例一中另外一种第一移动件立体示意图;

图9是本发明的实施例二中活塞和移动件连接示意图;

图10是本发明的实施例三中电磁式制动器立体示意图;

图11是本发明的实施例三中连杆机构和阀桥立体示意图;

图12是本发明的实施例三中排气移动闩与排气活塞连接的剖面示意图;

图13是本发明的实施例三中制动移动闩与制动活塞分离的剖面示意图;

图14是本发明的实施例三中排气移动闩与排气活塞分离的剖面示意图;

图15是本发明的实施例三中制动移动闩与制动活塞连接的剖面示意图;

图16是本发明的实施三中移动闩立体示意图。

具体实施方式

以下将结合附图对本发明的较佳实施例进行详细说明,以便更清楚理解本发明的目的、特点和优点。应理解的是,附图所示的实施例并不是对本发明范围的限制,而只是为了说明本发明技术方案的实质精神。

在下文的描述中,出于说明各种公开的实施例的目的阐述了某些具体细节以提供对各种公开实施例的透彻理解。但是,相关领域技术人员将认识到可在无这些具体细节中的一个或多个细节的情况下来实践实施例。在其它情形下,与本申请相关联的熟知的装置、结构和技术可能并未详细地示出或描述从而避免不必要地混淆实施例的描述。

在整个说明书中对“一个实施例”或“一实施例”的提及表示结合实施例所描述的特定特点、结构或特征包括于至少一个实施例中。因此,在整个说明书的各个位置“在一个实施例中”或“在一实施例”中的出现无需全都指相同实施例。另外,特定特点、结构或特征可在一个或多个实施例中以任何方式组合。

在以下描述中,为了清楚展示本发明的结构及工作方式,将借助诸多方向性词语进行描述,但是应当将“前”、“后”、“左”、“右”、“外”、“内”、“向外”、“向内”、“上”、“下”等词语理解为方便用语,而不应当理解为限定性词语。

实施例一

本实施例提供了一种电磁式连接部、制动器、制动方法以及发动机、交通工具。

本实施例提供了一种电磁式连接部,包括位移传递单元,具有在第一通道内位移的第一组件以及在第二通道内位移的第二组件,用于将所述第一组件在第一通道的位移转变成所述第二组件在第二通道的位移,所述第一通道和所述第二通道连通且不平行,磁力产生部件,设置在所述第一组件的外侧,用于利用磁力对所述第一组件进行吸引产生其在第一通道的位移。其中,实施例中的第一通道是竖直设置的,第二通道是水平设置的,第一通道和第二通道连通且垂直,

在一个示例中,所述第二组件包括活塞、活塞缸、双连杆机构,所述活塞缸内具有第一通道和第二通道,所述第一通道和所述第二通道连通且垂直,所述第一组件设置在所述第一通道内,所述活塞与所述双连杆机构相连且均设置在所述第二通道内,所述磁力产生部件通过控制所述第一组件移动使所述双连杆机构中连杆位置变化实现所述活塞的移动。

在一个示例中,双连杆机构包括上连杆和下连杆,所述上连杆的下端与所述下连杆的上端活动连接,所述上连杆的上端与所述活塞的下部活动连接,所述下连杆的下端与支座活动连接。

在一个示例中,第一组件包括第一移动件、第二移动件、弹性件,所述第一移动件和所述第二移动件相连接,所述第一移动件设有通孔,所述上连杆和所述下连杆穿过所述通孔,所述通孔内设有凸起,所述弹性件设置在卡座和第一移动件之间,在所述弹性件的作用下,所述第一移动件移动,所述第一移动件通孔内的所述凸起与所述双连杆机构接触,使得所述上连杆和所述下连杆的位置呈<形。

在一个示例中,所述第二移动件上设有软磁铁,当所述磁力产生部件对所述第二移动件产生吸力大于所述弹性件的弹力时,所述第二移动件带动所述第一移动件移动,所述第一移动件的通孔内壁与所述双连杆机构接触,使得所述上连杆和所述下连杆的位置呈直线形。

在一个示例中,所述凸起正对上连杆和下连杆连接处。

在一个示例中,所述磁力产生部件通电时,所述第一组件向第一通道外移使得所述第二组件向第二通道外移,所述磁力产生部件断电时,所述第一组件向第一通道内移使得所述第二组件向第二通道内移。

如图1、图2、图3所示,电磁式制动器包括电磁式连接部、制动摇臂38、阀桥39。

电磁式连接部包括活塞单元和电磁单元。

活塞单元,包括如图4所示的活塞11、活塞缸12、双连杆机构以及移动组件,

活塞缸内12具有第一通道121和第二通道122,第一通道121和第二通道122连通且垂直,活塞11与双连杆机构相连且均设置在图2中竖直的第一通道121内,移动组件设置在水平的第二通道122内。

实施例中,双连杆机构包括上连杆16和下连杆17,上连杆16的下端与下连杆17的上端活动连接,上连杆的上端161与活塞11的下部活动连接,下连杆17的下端171与支座15活动连接。

实施例中,移动组件包括第一移动件141、第二移动件142、弹性件143,第一移动件141和第二移动件142相连接,如图5所示,第一移动件141设有第一通孔1411、第二通孔1412,第一通孔1411和第二通孔1412连通且垂直,上连杆16和下连杆17穿过第一通孔1411,第二移动件142一端穿过第二通孔1412,另一端设有软磁铁,位于第二通道122口外,弹性件143设置在卡座144和第一移动件141之间,实施例中,弹性件143为弹簧,卡座144设置在第二通道122内,在弹性件143的作用下,第一移动件141带动第二移动件142移动,第二移动件142的端部与双连杆机构接触,使得上连杆16和下连杆17的位置呈<形。

在一个实施例中,如图6、图8所示,第一移动件141A也可以不设第二通孔,在第一通孔1411内设有凸起1413(相当于第二移动件142的端部),在弹性件143的作用下,第一移动件141A移动,第一移动件通孔内的所述凸起1413与所述双连杆机构接触,使得上连杆16和所述下连杆17的位置呈<形。

电磁单元包括磁力产生部件20,设置在所述移动组件的外侧,具体地,设置在第二移动件142A端部的外侧,磁力产生部件20正对第二移动件142A端部的软磁铁进行设置。磁力产生部件20通过通电或断电控制对软磁铁吸和放,从而控制第二移动件142A在第二通道122的移动,实现移动组件对双连杆机构位置形状的控制。其中,磁力产生部件具有电磁铁和控制线路,控制逻辑与现有制动器中的电磁阀相同。

如图1、图2、图3所示,制动摇臂38的一端与制动凸轮ZT相连,另一端位于活塞11端部的上部,与活塞11端部具有间隙,该间隙是可调节的。

当磁力产生部件20对所述第二移动件142产生吸力大于所述弹性件143的弹力时,所述第二移动件142带动所述第一移动件141移动,所述第一移动件141的通孔内壁与所述双连杆机构接触,使得上连杆16和所述下连杆17的位置呈如图3或图7所示的直线形。

在一个示例中,所述凸起1413正对上连杆和下连杆连接部位。

阀桥39与制动气门101相连,制动状态下,所述活塞11顶部与所述制动摇臂38接触,所述制动凸轮与所述制动气门建立连接。

本实施例还提供了一种发动机,包括上述的电磁式制动器。

本实施例还提供一种交通工具,包括上述的发动机。其中,交通工具包括汽车、轮船等。

本实施例提供了一种电磁式制动器的制动方法,包括以下步骤:

非制动状态下,电磁铁不通电,第一移动件内移改变所述上连杆和所述下连杆的位置使得活塞向第一通道内移,制动凸轮与制动气门断开连接;

制动状态下,电磁铁通电,所述磁力产生部件对所述第二移动件产生的吸力克服所述弹性件的弹力带动所述第一移动件外移,改变所述上连杆和所述下连杆的位置使得活塞向第二通道外移,制动凸轮与制动气门建立连接。

实施例二

本实施例的其他结构与实施例一相同,只是在本实施例中,移动组件1代替了实施例一中的移动组件,平移机构代替了实施例1中的双连杆机构。

实施例中,如图9所示,移动组件1包括移动件148、弹性件143、卡座144。

平移机构包括斜块37、升杆36以及滚轮361。

斜块37断面呈直角三角形,升杆36一端与活塞11A下部连接,另一端设有滚轮361,滚轮361设置在斜块37的斜面上,移动件148的一端与斜块37在斜面低的一端连接,另一端设有软磁铁,位于活塞12A的第二通道123口外。

当磁力产生部件对移动件148产生吸力大于所述弹性件143的弹力时,移动件148带动斜块37移动,斜块37的外移使得升杆36沿斜面上升,从而活塞11A向上运动。

非制动状态下,电磁铁不通电,移动件148内移带动斜块37内移,使得升杆36沿斜面下降使得活塞11在图9中向下移,制动凸轮与制动气门断开连接;

制动状态下,电磁铁通电,所述磁力产生部件对移动件148产生的吸力克服

弹性件的弹力带动移动件148外移并带动斜块37外移,使得升杆36沿斜面上升使得活塞11A在图9中向上移动,制动凸轮与制动气门建立连接。

与现有技术进行比较,本实施例的电磁铁驱动双连杆的结构可以省去很多零件或结构:

摇臂轴无需制动油路;

制动摇臂无需制动机构,降低摇臂转动惯量;

阀桥无需油道及高压油路;

无需电磁阀座及电磁阀,响应速度比电磁阀控制油路的方式更快;

整套制动系统所需的高度更低,可以降低罩盖(发动机整机)的高度。

实施例三

本实施例提供了一种电磁式连接部、制动器和电磁式两冲程制动器、制动方法以及发动机、交通工具。

本实施例提供了一种电磁式连接部,包括连接分离单元,包括在第一通道内位移的第一组件以及在第二通道内位移的第二组件,用于将在第一通道内位移的第一组件与在第二通道内位移的第二组件进行连接或分离,磁力产生部件,设置在所述第一组件的外侧,用于利用磁力对所述第一组件进行吸引产生在其第一通道的位移。

在一个示例中,磁力产生部件通电时,所述第一组件向第一通道外移使得所述第一组件与所述第二组件分离,磁力产生部件断电时,所述第一组件向第一通道内移使得所述第一组件与所述第二组件相连接。

在一个示例中,连接分离单元还包括活塞缸,所述第二组件包括活塞和弹簧,所述第一组件包括移动闩和软磁铁,所述活塞缸内具有所述第一通道和所述第二通道,所述第一通道和所述第二通道连通且不平行,所述活塞与所述弹簧均设置在所述第二通道内,所述移动闩设置在所述第一通道内,所述活塞上具有内凹的凹槽,所述移动闩上设有与所述凹槽相匹配的凸起,通过所述磁力产生部件对所述移动闩作用力,控制所述移动闩在所述第一通道移动实现与所述活塞的连接与分离。

实施例中,以排气侧电磁式制动器进行说明。如图10、图11、图12所示,排气侧的电磁式制动器包括排气单元、制动单元。

排气单元包括电磁式连接部、排气摇臂18、阀桥单元。

电磁式连接部包括连接分离单元和电磁单元。

图12中,连接分离单元为排气活塞单元10,具有排气活塞11、排气活塞缸12、弹簧13以及排气移动闩14。

排气活塞缸12内具有第一通道121和第二通道122,第一通道121和第二通道122连通且不平行,实施例中,第一通道121和第二通道122垂直。

排气活塞11与弹簧13均设置在竖直的第一通道121内,排气移动闩14设置在水平的第二通道122内,排气活塞11上具有内凹的凹槽111,排气移动闩14上设有与凹槽111相匹配的如图7所示的凸起140,通过凸起140和凹槽111结合,使得排气活塞11与排气移动闩14连接,图12显示了凸起140和凹槽111连接的状态。

排气移动闩14远离凸起140的一端还设有软磁铁142。

电磁单元包括磁力产生部件,设置在排气活塞单元10的外侧,具体地,正对软磁铁142进行设置。磁力产生部件通过通电或断电控制对软磁铁142吸和放,从而控制排气移动闩14在第二通道122的移动,实现排气移动闩14与排气活塞11的连接与分离。其中,磁力产生部件具有电磁铁和控制线路,控制逻辑与现有压缩释放式制动器中的电磁阀相同。

排气摇臂18的一端设有传导轮181与排气凸轮PT相连,另一端位于排气活塞11顶部外侧,与排气活塞11顶部具有间隙,该间隙是可调的。

制动单元包括制动摇臂28、制动活塞单元20。

制动活塞单元20的结构与排气活塞单元10相同,包括制动活塞21、制动活塞缸22、制动弹簧23以及制动移动闩24。

制动摇臂28的一端设有传导轮281与制动凸轮ZT相连,另一端位于制动活塞21顶部外侧,与制动活塞21顶部具有间隙,该间隙是可调的。

如图10、11所示,阀桥单元包括阀桥191、连杆机构、弹簧193。

制动活塞缸、排气活塞缸12设置在阀桥191上,阀桥191的一端与排气气门101相连,另一端与制动气门201相连,实施例中,制动活塞缸22、排气活塞缸12与阀桥191是一体的,排气活塞缸12位于阀桥191的中部。排气状态下,阀桥191能够将排气气门101和制动气门201两排气气门同时打开,制动状态下,阀桥191会倾斜一个角度,仅打开制动气门201,而另一侧的排气气门101仍处于关闭状态。

如图11所示,连杆机构具有连杆192,其中部设有支点(实施例中为固定铰链)1921,连杆192可以绕支点1921转动,连杆192一端与排气移动闩14相连,另一端与制动移动闩24连接,在连杆192靠近制动移动闩24一侧设有弹簧193,在弹簧193的作用下,排气移动闩14内移,与排气活塞11相连接,使得排气活塞11与阀桥191建立刚性连接。

排气状态下,制动凸轮ZT与制动气门201断开连接,排气凸轮PT与排气气门101和制动气门201建立连接。

阀桥191中集成有排气活塞单元10和制动活塞单元20,两活塞单元各有弹簧作为间隙补偿装置;两处活塞对应的水平方向均布置有水平孔位,移动锁闩可以在内部滑动;两移动闩之间有连杆连接,连杆中点有一支点保证两两侧锁闩的运动方向相反。

如图12所示,排气状态下,电磁铁不通电,连杆192受弹簧193的弹簧力的作用推动排气移动闩14内移,使排气移动闩14锁止排气活塞11,排气活塞11与阀桥191建立了刚性连接,排气凸轮与气门建立连接。同时,连杆192使得另外一端的如图13所示的制动移动闩24外移,不对制动活塞21进行限位,制动活塞21在弹簧23的作用下能够在竖直方向上自由移动,可以起到间隙补偿的作用,制动凸轮ZT与制动气门201断开连接。

制动状态下,制动凸轮ZT与制动气门201建立连接,排气凸轮PT与排气气门101和制动气门201断开连接。

如图14所示,制动状态下,电磁铁通电,排气移动闩14外侧的软磁铁142受电磁铁的吸力克服弹簧193的弹簧力带动排气移动闩14外移,取消排气活塞11进行限位,使得排气移动闩14脱离排气活塞11,排气活塞11与阀桥191之间进入溃缩状态,能够相对运动,切断了排气凸轮PT与气门101之间的驱动链。同时,连杆192使得另外一端如图15所示的制动移动闩24内移,锁止制动活塞21,使得制动活塞21与阀桥191建立刚性连接,制动凸轮ZT与制动气门201建立连接。

本实施例中,还包括控制单元,用于控制电磁单元对排气移动闩14的作用。

在一个实施例中,也可以不用连杆机构,采用两个电磁单元分别控制排气移动闩14和制动移动闩24的运动。

在一个实施例中,采用上述的电磁式制动器来进行布置,可以形成一套1.5冲程制动器,其制动功率较传统的压缩释放式制动器有显著提高。

在一个实施例中,如果进气侧也采用上面所述的电磁式制动器来进行布置,可以形成一套完整的两冲程制动器。其制动功率较传统的压缩释放式制动器有明显提高,理论上可以达到两倍之多。

在一个实施例中,若阀桥191内仅布置制动单元,电磁铁单独控制制动锁闩(排气状态断开与制动活塞的连接,制动状态锁止制动活塞),也可以实现传统的压缩式方式制动功能。

本实施例还提供了一种发动机,包括上述的电磁式制动器。

本实施例还提供一种交通工具,包括上述的发动机。交通工具包括汽车、轮船等。

本实施例还提供了一种电磁式制动器的制动方法,包括以下步骤:

排气状态下,电磁铁不通电,排气锁闩内移,使排气锁闩锁止排气活塞,排气活塞与阀桥建立了刚性连接,排气凸轮与排气气门和制动气门建立连接;

相应的连杆另外一端制动锁闩外移,制动活塞能够在竖直方向上自由移动,制动凸轮与制动气门断开连接;

制动状态下,电磁铁通电,排气锁闩外侧的软磁铁受电磁铁的力克服弹簧力带动排气锁闩外移,连使排气锁闩脱离排气活塞,排气活塞相对阀桥能够在竖直方向上自由滑动,排气凸轮与排气气门和制动气门断开连接。

相应的连杆另外一端制动锁闩内移,锁止制动活塞,使得制动活塞与阀桥建立刚性连接,制动凸轮与制动气门建立连接。

与现有技术进行比较,实施例的电磁铁驱动锁闩的结构可以省去很多零件或结构:

摇臂轴无需制动油路;

制动摇臂无需制动机构;

阀桥无需油道及高压油路;

摇臂无需间隙补偿机构,因此整个制动系统无需压簧支架;无需电磁阀座及电磁阀;

另外,阀桥中间的运动丢失机构采用了新的结构,可以解决磨损、松脱、卡滞、飞脱等问题;

实施例中的结构中无需在制动摇臂中集成制动机构,因此制动活塞升程可以增大;

锁闩结构替代了高压油使得活塞与阀桥能够建立真正的刚性连接,因此不会出现发动机高转速下制动功失稳的情况。

实施例具有如下优点:

结构简单,由电磁铁驱动锁闩的结构可以省去很多零件或结构:摇臂轴无需制动油路;制动摇臂无需制动机构;阀桥无需油道及高压油路;摇臂无需间隙补偿机构,因此整个制动系统无需压簧支架;无需电磁阀座及电磁阀。可以降低制动系统的高度,便于布置,同时能够降低罩盖(发动机整机)高度。

实施例的关键在于电磁铁,新增电磁铁后,机构可以执行点火与制动之间的切换工作。

进一步地,移动闩可以改变结构,采用例如摆块、插销结构等。

以上已详细描述了本发明的较佳实施例,但应理解到,在阅读了本发明的上述讲授内容之后,本领域技术人员可以对本发明作各种改动或修改。这些等价形式同样落于本申请所附权利要求书所限定的范围。