一种铜排全自动生产加工装置

文献发布时间:2024-01-17 01:19:37

技术领域

本发明涉及铜排生产加工技术领域,具体为一种铜排全自动生产加工装置。

背景技术

铜排是指以铜为原料加工制成的片状工件,铜排在加工时常常需要经过多道工序,这些工序包括汽车铜排送料、原料整平、冲裁切割、抛光、截断、成型、人工检验、打包等工序;

铜排常应用于电力设备、汽车电力元件等场合,目前汽车类铜排,由于产品长而且厚,对外观要求极其严格,因此通常需要拆解多个步骤加工,如整形,冲切,抛光,成型,包装等多道工序,而且这些步骤又属不同加工部门。

加工工序分散且分属于不同的部门会导致物流、周转负担增加、生产周期延长、人工花费过多且工作效率低;因此,不满足现有的需求,对此我们提出了一种铜排全自动生产加工装置。

发明内容

本发明的目的在于提供一种铜排全自动生产加工装置,以解决上述背景技术中提出的加工工序分散且分属于不同的部门会导致物流、周转负担增加、生产周期延长、人工花费过多且工作效率低等问题。

为实现上述目的,本发明提供如下技术方案:一种铜排全自动生产加工装置,包括圆盘送料机、立式整平模块、冲孔模块、抛光模块、切断弯折模块,所述立式整平模块和抛光模块相互间隔且分别位于圆盘送料机与冲孔模块、冲孔模块与切断弯折模块的中间,所述立式整平模块包括设备外壳且设备外侧的前后端面均设置有贯穿的条形孔,所述设备外壳的内部设置有间距可调节式滚轴,所述可调节式滚轴通过齿轮箱进行连接;

所述冲孔模块包括增压式气缸、固定滑块座、可拆卸式冲孔模具,所述可拆卸冲孔模具包括冲孔定模、冲孔动模和动模座,所述动模座与增压式气缸的活动端部连接,所述冲孔动模安装在动模座上且位于两个固定滑块座的中间,所述冲孔动模和冲孔定模将钢卷带夹在中间,所述冲孔动模侧方设置有光电传感器;

所述抛光模块包括支撑底座、定位滚轴和可拆卸式抛光轮,所述定位滚轴位于可拆卸式抛光轮的两侧,钢卷带从定位滚轴和可拆卸抛光轮的中间穿过,所述可拆卸抛光轮之间的间距尺寸小于等于钢卷带的厚度尺寸;

所述切断弯折模块包括驱动气缸、切断弯曲动模块、第一承载座、第二承载座、弯曲定模块,所述驱动气缸位于第一承载座的表面且活动端部与切断弯曲动模块连接,所述弯曲定模块固定在第二承载座的表面,所述切断弯曲动模块朝向切断弯曲动模块的端面设置有弯曲冲头,其中一个所述切断弯曲动模块端面上的弯曲冲头一侧设置有切断冲头,两个所述弯曲定模块的上方设置有导料斜板且导料斜板倾斜并底端固定在第二承载座表面。

两个所述切断弯曲动模块的中间设置有成品上移模块,所述成品上移模块包括移动板、移动齿轮条、同步齿轮、升降齿轮条、成品上移承载板和支撑轴杆,所述移动齿轮条固定在移动板的底面中间处且与位于其下方的同步齿轮啮合,所述升降齿轮条位于移动齿轮条的一侧与另一个同步齿轮啮合,两个所述同步齿轮轴线重合。

优选的,所述成品上移承载板位于升降齿轮条的上方,所述成品上移承载板朝向升降齿轮条顶端的侧面中间设置有向内的凹槽,所述凹槽的宽度尺寸与升降齿轮条的厚度尺寸一致,所述升降齿轮条的顶端贯穿设置有连接轴销,所述连接轴销的两端均插接在凹槽的内壁中且与成品上移承载板的内壁中间设置有扭簧。

优选的,所述支撑轴杆从两个同步齿轮的中间贯穿而过且支撑轴杆的两端均插接在第二承载座的内壁上且两端均滚珠轴承支撑,两个同步齿轮与支撑轴杆之间通过固定销进行连接。

所述圆盘送料机的表面设置有钢卷带收紧定型模块,所述钢卷带收紧定型模块包括中心定位环、延展板、钢卷带压板、调节螺钉、外侧圆柱压辊和内侧活动限位压块,所述延展板有多个且围绕中心定位环的轴线圆形阵列分布在中心定位环的外侧,所述内侧活动限位压块和外侧圆柱压辊均位于延展板的下方,所述调节螺钉的底端贯穿钢卷带压板且与延展板连接,所述调节螺钉与钢卷带压板通过螺纹传动。

所述外侧圆柱压辊的上下端中间惯出设置有连接轴杆,所述连接轴杆的顶端设置有调节滑块,所述调节滑块卡接在延展板的底面且前后端面中间贯穿设置有调节丝杆,所述调节滑块与调节丝杆之间通过螺纹传动,所述调节丝杆的两端均插接在延展板的内部且一端侧方设置有调节电机,所述调节电机的输出轴上设置有驱动齿轮,所述驱动齿轮的一侧设置有和其啮合的调节齿轮且调节齿轮固定在调节丝杆的外表面;

所述内侧活动限位压块的顶端固定设置有移动滑块,所述移动滑块的顶端滑动卡接在延展板的底面,所述移动滑块的顶端贯穿设置有导向杆,所述导向杆的两端均固定在延展板的内壁上且一端外侧套有限位压紧弹簧,所述限位压紧弹簧位于移动滑块和延展板的中间。

与现有技术相比,本发明的有益效果是:

1、本发明通过将送料、整形、冲孔、抛光、切断、弯折成型集合在同一个生产线上,可以集中优化资源,减少原来生产模式产生的不良损耗,节约了人员,而且克服了物流的周转,大大提高了生产效率,减少了产品的成本;

2、本发明通过在圆盘送料机上,利用钢卷带压板、调节螺钉、外侧圆柱压辊、内侧活动限位压块和限位压紧弹簧可以对放置在圆盘送料机上的钢卷带在送料过程中进行收紧,保证钢卷带不回向周围弹开,保障周围工作人员的生命安全;

2、本发明通过设置有可以与切断弯曲模块进行联动的成品上移模块,在工件经过弯曲成型后,在模具开启过程中,将成平工件向上移动从切断弯曲模块中移除,并通过导料斜板表面滑落至传送带上,无需人工拿取,节省操作时间、提高工作效率并保证工作人员的安全。

附图说明

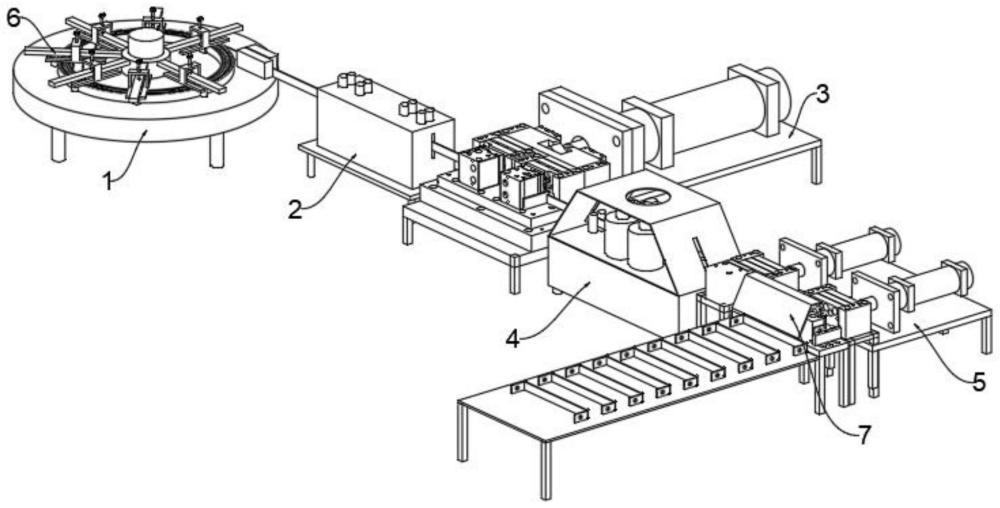

图1为本发明整体的结构示意图;

图2为本发明钢卷带收紧定型模块的结构示意图;

图3为本发明钢卷带收紧定型模块的局部结构剖视图;

图4为本发明成品上移模块的结构示意图;

图5为本发明图4中的结构放大图;

图6为本发明移动板的结构示意图。

图中:1、圆盘送料机;2、立式整平模块;3、冲孔模块;4、抛光模块;5、切断弯折模块;501、驱动气缸;502、切断弯曲动模块;503、第一承载座;504、第二承载座;505、弯曲定模块;6、钢卷带收紧定型模块;601、中心定位环;602、延展板;603、钢卷带压板;604、调节螺钉;605、外侧圆柱压辊;606、内侧活动限位压块;607、调节滑块;608、调节丝杆;609、调节电机;610、限位压紧弹簧;611、移动滑块;7、导料斜板;8、成品上移模块;801、移动板;802、移动齿轮条;803、同步齿轮;804、升降齿轮条;805、成品上移承载板;806、支撑轴杆。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

本发明所提到的调节电机(型号为5IK60RGN-CF)可从市场采购或私人定制获得。

请参阅图1至图6,本发明提供的一种实施例:一种铜排全自动生产加工装置,包括圆盘送料机1、立式整平模块2、冲孔模块3、抛光模块4、切断弯折模块5,立式整平模块2和抛光模块4相互间隔且分别位于圆盘送料机1与冲孔模块3、冲孔模块3与切断弯折模块5的中间,立式整平模块2包括设备外壳且设备外侧的前后端面均设置有贯穿的条形孔,设备外壳的内部设置有间距可调节式滚轴,可调节式滚轴通过齿轮箱进行连接;

冲孔模块3包括增压式气缸、固定滑块座、可拆卸式冲孔模具,可拆卸冲孔模具包括冲孔定模、冲孔动模和动模座,动模座与增压式气缸的活动端部连接,冲孔动模安装在动模座上且位于两个固定滑块座的中间,冲孔动模和冲孔定模将钢卷带夹在中间,冲孔动模侧方设置有光电传感器;

抛光模块4包括支撑底座、定位滚轴和可拆卸式抛光轮,定位滚轴位于可拆卸式抛光轮的两侧,钢卷带从定位滚轴和可拆卸抛光轮的中间穿过,可拆卸抛光轮之间的间距尺寸小于等于钢卷带的厚度尺寸;

切断弯折模块5包括驱动气缸501、切断弯曲动模块502、第一承载座503、第二承载座504、弯曲定模块505,驱动气缸501位于第一承载座503的表面且活动端部与切断弯曲动模块502连接,弯曲定模块505固定在第二承载座504的表面,切断弯曲动模块502朝向切断弯曲动模块502的端面设置有弯曲冲头,其中一个切断弯曲动模块502端面上的弯曲冲头一侧设置有切断冲头,两个弯曲定模块505的上方设置有导料斜板7且导料斜板7倾斜并底端固定在第二承载座504表面。

两个切断弯曲动模块502的中间设置有成品上移模块8,成品上移模块8包括移动板801、移动齿轮条802、同步齿轮803、升降齿轮条804、成品上移承载板805和支撑轴杆806,移动齿轮条802固定在移动板801的底面中间处且与位于其下方的同步齿轮803啮合,升降齿轮条804位于移动齿轮条802的一侧与另一个同步齿轮803啮合,两个同步齿轮803轴线重合。

其中,成品上移承载板805位于升降齿轮条804的上方,成品上移承载板805朝向升降齿轮条804顶端的侧面中间设置有向内的凹槽,凹槽的宽度尺寸与升降齿轮条804的厚度尺寸一致,升降齿轮条804的顶端贯穿设置有连接轴销,连接轴销的两端均插接在凹槽的内壁中且与成品上移承载板805的内壁中间设置有扭簧。

通过采用上述技术方案,在两个切断弯曲动模块502完成切断和弯曲成型步骤后复位时,移动板801可以通过移动齿轮条802顶端升降齿轮条804上移,使得成品上移承载板805随着升降齿轮条804移动将成品工件向上顶起,随后成品上移承载板805受到导料斜板7顶端的限制而向下倾斜,可以将成品工件从倾斜后的成品上移承载板805表面移动至导料斜板7上并顺着导料斜板7滑落在传送带上。

其中,支撑轴杆806从两个同步齿轮803的中间贯穿而过且支撑轴杆806的两端均插接在第二承载座504的内壁上且两端均滚珠轴承支撑,两个同步齿轮803与支撑轴杆806之间通过固定销进行连接。

通过采用上述技术方案,通过支撑轴杆806保证两个同步齿轮803保持同轴,且可以进行同步旋转,使得移动板801在移动时顺利的顶端升降齿轮条804进行上下移动。

圆盘送料机1的表面设置有钢卷带收紧定型模块6,钢卷带收紧定型模块6包括中心定位环601、延展板602、钢卷带压板603、调节螺钉604、外侧圆柱压辊605和内侧活动限位压块606,延展板602有多个且围绕中心定位环601的轴线圆形阵列分布在中心定位环601的外侧,内侧活动限位压块606和外侧圆柱压辊605均位于延展板602的下方,调节螺钉604的底端贯穿钢卷带压板603且与延展板602连接,调节螺钉604与钢卷带压板603通过螺纹传动。

其中,外侧圆柱压辊605的上下端中间惯出设置有连接轴杆,连接轴杆的顶端设置有调节滑块607,调节滑块607卡接在延展板602的底面且前后端面中间贯穿设置有调节丝杆608,调节滑块607与调节丝杆608之间通过螺纹传动,调节丝杆608的两端均插接在延展板602的内部且一端侧方设置有调节电机609,调节电机609的输出轴上设置有驱动齿轮,驱动齿轮的一侧设置有和其啮合的调节齿轮且调节齿轮固定在调节丝杆608的外表面。

通过采用上述技术方案,可以根据钢卷带的厚度尺寸改变外侧圆柱压辊605和内侧活动限位压块606之间的间距尺寸,更好的对钢卷带进行夹持收紧。

其中,内侧活动限位压块606的顶端固定设置有移动滑块611,移动滑块611的顶端滑动卡接在延展板602的底面,移动滑块611的顶端贯穿设置有导向杆,导向杆的两端均固定在延展板602的内壁上且一端外侧套有限位压紧弹簧610,限位压紧弹簧610位于移动滑块611和延展板602的中间。

通过采用上述技术方案,通过限位压紧弹簧610在钢卷带进行送料过程中厚度逐渐降低时,内侧活动限位压块606可以紧贴着钢卷带内侧进行移动,将钢卷带始终夹持收紧在外侧圆柱压辊605和延展板602的中间,保证钢卷带不会向外侧弹开。

工作原理:使用时,首先将钢卷带放置在圆盘送料机1的表面且钢卷带的中心和中心定位环601的中心重合,随后将内侧活动限位压块606紧贴在钢卷带的内侧表面,并且接通装置电源后启动调节电机609,调节电机609通过齿轮传动驱动调节丝杆608旋转带动调节滑块607沿着调节丝杆608的轴线进行移动,使得调节滑块607带动外侧圆柱压辊605向钢卷带外侧移动直至外侧圆柱压辊605贴合在钢卷带外侧,随后钢卷带的端部从立式整平模块2内部设置有可调节式滚轴的中间穿过,并通过可调节式滚轴的挤压而保持平整,经过整平后的钢卷带会进入冲孔模块3中,钢卷带在冲孔模块3中会进行冲孔作业,使得钢卷带上形成间隔均匀的孔洞,随后经过冲孔后的钢卷带会从抛光模块4中的可拆卸式抛光轮的中间穿过,钢卷带在穿过可拆卸式抛光轮时会被位于钢卷带两侧的可拆卸式抛光轮进行抛光处理,抛光后的钢卷带会进入切断弯曲动模块502和弯曲定模块505的中间;

驱动气缸501驱动切断弯曲动模块502向弯曲定模块505方向移动直至切断弯曲动模块502与弯曲定模块505贴合,在切断弯曲动模块502向弯曲定模块505移动的过程中其中一个切断弯曲动模块502表面的切断冲头会首先与钢卷带接触并对钢卷带进行切断,随后两个切断弯曲动模块502表面的弯折冲头会对被切断后的钢卷带两端进行弯折,在弯折成型完毕后驱动气缸501带动切断弯曲动模块502复位,随后切断弯曲动模块502带动移动板801移动使得移动齿轮条802移动,使得位于支撑轴杆806外侧的两个同步齿轮803旋转并使得升降齿轮条804向上移动,此时升降齿轮条804带动成品上移承载板805上移并通过成品上移承载板805将成品的铜排向上移动,随着成品上移承载板805的上移成品上移承载板805会逐渐与导料斜板7的顶端靠近并与导料斜板7的顶端接触,在成品上移承载板805与导料斜板7的订单接触后成品上移承载板805会向下倾斜,成品铜排会在成品上移承载板805向下倾斜后从成品上移承载板805的表面滑动至导料斜板7表面并顺着导料斜板7滑落在传送带上,可以集中优化资源,减少原来生产模式产生的不良损耗,节约了人员,而且克服了物流的周转,大大提高了生产效率,减少了产品的成本。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

- 一种全自动牡蛎破碎加工装置

- 一种挤塑板的全自动无尘加工装置

- 一种蓄电池塑壳注塑用原料全自动加工装置及其工艺

- 一种全自动豆制食品加工装置

- 一种食品加工全自动配料装置

- 一种铜排电镀锡槽及全自动铜排镀锡生产线

- 一种铜排电镀锡槽及全自动铜排镀锡生产设备