一种煤粉锅炉炉膛及其气体在线监测预警系统

文献发布时间:2023-06-19 11:05:16

技术领域

本发明涉及气体监测技术领域,特别是指一种煤粉锅炉炉膛及其气体在线监测预警系统。

背景技术

近年来,火电机组为满足超低排放政策要求(NO

现有技术至少存在如下问题:

1.预处理系统采用高温伴热方式,为了去除取样管路中烟气中残留的水分,需在取样管路外加高温伴热管带,取样系统复杂,未去除的水分容易污染测量镜片,引起测量误差,需要后期经常擦拭;系统烟气取样量大,对前端滤芯要求较高,日常维护量大。

2.测量技术落后,目前,H

3.离线测量方式:燃煤锅炉运行采用低氮燃烧方式,针对炉膛水冷壁出现高温腐蚀情况,锅炉专工多采取在水冷壁开孔,抽取方式将烟气送入便携式分析仪离线测量,这种方式只能监测当时工况气体组分浓度,并不能实现对锅炉炉膛内部气体组分实时在线测量,对调整优化送风系统指导意义较小。

发明内容

本发明要解决的技术问题是提供一种煤粉锅炉炉膛及其气体在线监测预警系统。实现大型火电机组高效节能。

为解决上述技术问题,本发明的技术方案如下:

一种煤粉锅炉炉膛的气体在线监测预警系统,包括:

至少一个取样装置,所述至少一个取样装置中的任一个取样装置安装于煤粉锅炉炉膛的还原区上的一个监测点,至少一个监测点分布设置于煤粉锅炉炉膛的还原区;

与所述至少一个取样装置连接的稀释模块;

分别与所述至少一个取样装置以及所述稀释模块连接的监测模块;

其中,所述取样装置将采集的样气输送到所述监测模块。

可选的,至少一个监测点分布设置于煤粉锅炉炉膛的还原区水冷壁鳍片间隙。

可选的,每一个取样装置通过样气管线与所述监测模块连接。

可选的,所述样气管线包括:第一样气管线以及第二样气管线。

可选的,每一个取样装置通过以下至少一种管路与所述稀释模块连接:

气缸动作管;

扫管;

零气管;

所述取样装置采集的样气和所述稀释模块输出的空气在所述零气管内进行稀释后,并输送到所述监测模块。

可选的,所述气缸动作管包括:第一气缸动作管和第二气缸动作管;

所述扫管包括:外吹扫管和内吹扫管。

可选的,所述稀释模块包括:

气源母管以及气源柜;

所述气源母管通过第一通路以及第二通路与所述气源柜连接。

可选的,所述气源柜包括:至少一个气源柜;

所述气源柜为两个以上时,两个以上的气源柜依次顺序连接。

可选的,所述第一通路包括:反吹总管、反吹调压阀以及油污分离器;

所述反吹总管的一端与气源母管连接,另一端与所述反吹调压阀连接,所述反吹调压阀与所述油污分离器连接,所述油污分离器与所述气源柜连接;

所述气源母管输出的空气通过所述反吹调压阀以及所述油污分离器输送至所述气源柜。

可选的,所述第二通路包括:干燥机以及储气罐;

所述干燥机的一端与气源母管连接,另一端与所述储气罐连接,所述储气罐通过零气总管与所述气源柜连接;

所述气源母管输出的空气通过所述干燥机以及所述储气罐输送至所述气源柜。

可选的,所述储气罐通过一个零气总管与所述气源柜连接。

可选的,所述监测模块包括以下至少一项:

多通道分时测量控制系统、H

可选的,所述监测模块通过标定总管与所述稀释模块中的气源柜连接。

本发明还提供一种煤粉锅炉炉膛,包括:主燃区、设置于所述主燃区下方的还原区以及设置于所述还原区的下方的燃尽区,所述还原区分布设置有至少一个监测点,每个监测点与如上述的气体在线监测预警系统连接。

本发明的上述方案至少包括以下有益效果:

本发明的上述方案,通过至少一个取样装置,所述至少一个取样装置中的任一个取样装置安装于煤粉锅炉炉膛的还原区上的一个监测点,至少一个监测点分布设置于煤粉锅炉炉膛的还原区;与所述至少一个取样装置连接的稀释模块;分别与所述至少一个取样装置以及所述稀释模块连接的监测模块;其中,所述取样装置将采集的样气输送到所述监测模块;气体在线监测预警系统在高效节能、低碳环保和工业安全之间找到合理的平衡点,实现大型火电机组高效、环保和安全运行;可防止取样装置前端堵塞,延长滤芯使用寿命,日常维护量减少。

附图说明

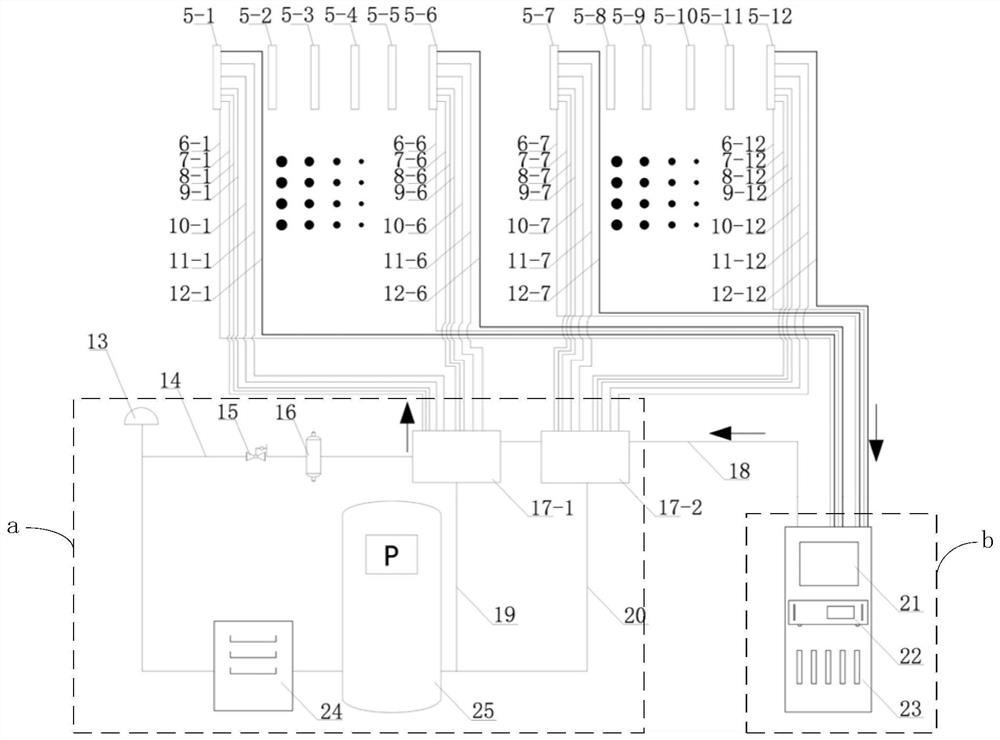

图1是本发明的实施例气体在线监测预警系统示意图;

图2是本发明的实施例煤粉锅炉炉膛结构的示意图;

图3是本发明的实施例煤粉锅炉炉膛的还原区的剖面示意图。

附图标记说明:燃煤锅炉主燃区1;燃煤锅炉还原区2;燃煤锅炉燃尽区2;监测点4-1至4-12;取样装置5-1至5-12;备用样气管线6-1至6-12;第一气缸动作管7-1至7-12、第一气缸动作管8-1至8-12;外吹扫管9-1至9-12;内吹扫管10-1至10-12;零气管11-1至11-12;样气管12-1至12-12;气源母管13;反吹总管14;反吹调压阀15;油污分离器16;气源柜17-1、17-2;标定总管18;零气总管19、20;多通道分时测量控制系统21;高精度H

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。

如图1、2和图3所示,本发明的实施例提出一种煤粉锅炉炉膛的气体在线监测预警系统,包括:

至少一个取样装置,所述至少一个取样装置中的任一个取样装置安装于煤粉锅炉炉膛的还原区上的一个监测点4,至少一个监测点4分布设置于煤粉锅炉炉膛的还原区2;

与所述至少一个取样装置连接的稀释模块a;

分别与所述至少一个取样装置以及所述稀释模块a连接的监测模块b;

其中,所述取样装置将采集的样气输送到所述监测模块。

需要说明的是,所述煤粉锅炉炉膛的气体在线监测预警系统中的气体优选地是气体H

这里,对所述气体在线监测预警系统中取样装置、稀释模块与监测模块进行详细的说明。

一具体的实施例中,所述至少一个取样装置包括:如图1中所示的取样装置5-1至5-12,这里的取样装置可以优选为多组恒流稀释高温高尘耐腐蚀预处理装置;

在锅炉炉膛中,至少一个监测点4分布设置于煤粉锅炉炉膛的还原区2的水冷壁鳍片间隙,所述至少一个取样装置中的任一个取样装置安装于煤粉锅炉炉膛的还原区上的一个监测点4,每一个取样装置通过样气管线与所述监测模块b连接,这里的样气管线包括第一样气管线以及第二样气管线,其中第一样气管线为如图1中所示的备用样气管线6-1至6-12;第二样气管线为如图1中所示的主样气管线12-1至12-12。

同时,每一个取样装置通过以下至少一种管路与所述稀释模块b连接:

气缸动作管;扫管;零气管;

其中,气缸动作管包括第一气缸动作管和第二气缸动作管,第一气缸动作管可以包括如图1所示的气缸动作管7-1至7-12;第二气缸动作管可以包括如图1所示的8-1至8-12;这里,气缸动作管协同外吹扫管清除高精度恒流稀释取样装置前端取样孔φ10mm和滤芯外表面灰尘。

所述扫管包括:外吹扫管和内吹扫管,外吹扫管可以包括如图1所示的外吹扫管9-1至9-12,内吹扫管可以包括如为图1所示的内吹扫管10-1至10-12;零气管可以包括图1所示的零气管11-1至11-12。

这里,外吹扫管的作用是清除高精度恒流稀释取样装置前端取样孔φ10mm和滤芯外表面灰尘,内吹扫管的作用是清除滤芯外表面灰尘,保证滤芯长期运行不堵灰,零气管路对烟气进行稀释,取样模块内部集成恒流稀释模块。

取样装置的主要作用是连接煤粉锅炉还原区的监测点进行取样,所述取样装置将采集的样气和稀释模块输出的空气在零气管内进行稀释处理,。

在本发明一可选的实施例中,所述稀释模块a如图1所示,可以包括:

气源母管13以及气源柜;所述气源母管13通过第一通路以及第二通路与气源柜连接。

气源母管13分为两路,所述第一通路包括:反吹总管14、反吹调压阀15以及油污分离器16;所述反吹总管14的一端与气源母管13连接,另一端与所述反吹调压阀15连接,所述反吹调压阀15与所述油污分离器16连接,所述油污分离器16与所述气源柜连接;所述气源母管13输出的空气通过所述反吹调压阀15以及所述油污分离器16输送至所述气源柜。

所述第二通路包括:干燥机24以及储气罐25;所述干燥机24的一端与气源母管13连接,另一端与所述储气罐25连接,所述储气罐25通过零气总管19与所述气源柜连接,所述气源母管13输出的空气通过所述干燥机24以及所述储气罐25输送至所述气源柜。

其中,所述储气罐25通过一个零气总管与一个气源柜连接。

所述气源柜可以包括:至少一个气源柜;所述气源柜为两个以上时,两个以上的气源柜依次顺序连接。如图1中所示,本发明的一种可选的实施例中,至少一个气源柜包括:第一气源柜17-1以及第二气源柜17-2;第一气源柜17-1与第二气源柜17-2连接;

在上述第一通路中,一种可选的实现方式中,所述油污分离器16与该第一气源柜17-1连接;

在上述第二通路中,一种可选的实现方式中,零气总管包括第一零气总管19以及第二零气总管20,其中,第一零气总管19与第一气源柜17-1连接,第二零气总管20与第一气源柜17-2连接。

稀释模块a的主要作用是通过气源母管13将压缩空气送入两条通路中,在通路中对压缩空气进行处理,将得到的干燥洁净空气通过零气管送入气源柜,气源柜将处理过的空气送入零气管和取样装置提供的烟气进行稀释,稀释后得到样气。

在本发明一可选的实施例中,监测模块b中,包括以下至少一项:多通道分时测量控制系统21、H

取样装置内部集成恒流稀释模块,取样稀释后的样气经主样气管路12-1至12-12或备用样气管路6-1至6-12送入多通道分时测量控制系统21。

所述监测模块通过标定总管18,与所述稀释模块a中的气源柜连接,H

本发明的上述实施例,与传统技术相较,传统技术中的预处理系统采用高温伴热方式,为了去除取样管路中烟气中残留的水分,需在取样管路外加高温伴热管带,取样系统复杂,未去除的水分容易污染测量镜片,引起测量误差,且需要后期经常擦拭,系统烟气取样量大,对前端滤芯要求较高,日常维护量大;而本发明的实施例一种煤粉锅炉炉膛及其气体在线监测预警系统针对煤粉燃烧器燃烧气氛场特点,采用高精度恒流稀释分时测量方案,降低烟气露点,预处理系统不用做除水处理;烟气取样量小,避免取样装置前端开孔φ10mm和前端滤芯堵塞,压缩空气定期对取样装置前端滤芯进行反吹,防止其堵塞,延长滤芯使用寿命,日常维护量少。

另一方面而言,传统技术上测量技术落后,H

本发明的实施例一种煤粉锅炉炉膛及其气体在线监测预警系统,燃煤锅炉炉膛水冷壁实现多点分布式H

燃煤锅炉炉膛水冷壁实现多点分布式H

在线监测锅炉炉膛还原区H

采用的高精度恒流稀释分时同步测量方案,降低烟气露点,预处理系统不用做除水处理;烟气取样量小,避免取样装置前端开孔φ10mm和前端滤芯堵塞,压缩空气定期对取样装置前端滤芯进行反吹,防止其堵塞,延长滤芯使用寿命,日常维护量少。

如图2和图3所示,本发明还提供一种煤粉锅炉炉膛,包括:主燃区1、设置于所述主燃区1下方的还原区2以及设置于所述还原区2的下方的燃尽区3,所述还原区2分布设置有至少一个监测点4,每个监测点4与气体在线监测预警系统连接。还原区2上包括至少一个监测点4,分布设置于煤粉锅炉炉膛的还原区水冷壁鳍片间隙。

如图3所示,在锅炉炉膛的还原区2的水冷壁鳍片间隙分布设置了监测点4-1至4-12,其中监测点和取样装置是一对一的对应关系,一个监测点连接一个取样装置。监测点可以是设置于还原区2的水冷壁鳍片安装孔,取样装置可以是气体探测装置,气体探测装置安装于安装孔中,对煤粉锅炉炉膛内的气体进行取样。

本发明的上述实施例中,监测点的个数,取样装置的个数不限于图中所示的数量,可以根据实际情况确定;气源柜的数量不限于图中所示的两个,还可以是一个或者多个;另外,与一个气源柜连接的取样装置的个数可以根据实际情况设定,并不限于图中中所示的6个取样装置。

本发明的上述实施例,燃煤锅炉炉膛多点分布式H

燃煤锅炉炉膛水冷壁多点分布式H

燃煤锅炉炉膛水冷壁多点分布式H

本发明的实施例中,气体在线监测预警系统在高效节能、低碳环保和工业安全之间找到合理的平衡点,实现大型火电机组高效、环保和安全运行;可防止取样装置前端堵塞,延长滤芯使用寿命,日常维护量减少。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种煤粉锅炉炉膛及其气体在线监测预警系统

- 一种煤粉锅炉炉膛及其气体在线监测预警系统