风力发电机组

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及风力发电技术领域,具体涉及一种风力发电机组。

背景技术

随着风电市场平价,要求风电机组制造商不断降低整机制造成本,并对机组性能提出了更高要求。在风电机组构成中,传动链作为传递动力的关键系统,因其承受巨大的工作负荷而尤其关键,其结构特点直接决定了机组的成本及性能。

目前传统的风电机组由风轮系统、传动链系统、电气系统、偏航系统、变桨系统、冷却系统、控制系统、机舱系统和塔筒系统等构成。传动链系统包含轮毂、主轴、主轴轴承、轴承座、齿轮箱、发电机、联轴器等部件,其中主轴与主轴轴承、轴承座共同构成主轴部件。

风电机组传动链系统是最关键的系统之一。在传动链中,风轮轮毂直接安装在主轴一端,主轴上有一组或两组轴承进行支撑,并通过轴承座与机架相连。主轴另一端与齿轮箱输入端通过输入联轴器连接,齿轮箱通常为多级行星增速结构,齿轮箱输出轴通过输出联轴器与发电机连接。

风电机组工作时,由轮毂端传来的风轮推力、重力、横向载荷、扭矩等各种载荷均传递给主轴,并作用于主轴部件,主轴将风轮推力、重力、横向载荷通过主轴轴承、轴承座传递到机架,将扭矩传递到齿轮箱。齿轮箱则将主轴传递的低转速大扭矩增速到高速小扭矩后传递给发电机,以满足发电机的工作要求。

现有的传统风力发电机组存在以下缺点:1、传动链中存在独立的主轴部件,来自轮毂的风轮推力、重力、横向载荷、扭矩必须通过主轴部件传递到机架和齿轮箱,导致机组结构复杂、安装调试困难。2、传动链中构成主轴部件的主轴、主轴轴承、轴承座由于需要承受轮毂端传递的所有载荷,因此尺寸及重量较大,增加了机组重量及成本。3、为容纳及安装主轴部件,机组的机架需要加长轴向尺寸,增加了机组重量及成本。4、传动链中主轴轴承需要承受全部的风轮推力、重力,平衡横向载荷,受力复杂、轴承尺寸大、安装调整困难、价格昂贵,且容易损坏。

发明内容

基于此,有必要针对现有风电机组传动链尺寸长、零部件数量多、重量大、安装调试困难、成本高的的问题,提供一种风力发电机组。

一种风力发电机组,包括塔筒、机舱、传动链系统及风轮,所述机舱安装于所述塔筒的顶端,所述传动链系统安装于所述机舱内的机架上,所述风轮与所述传动链系统连接,所述传动链系统包括减速箱及发电机,所述减速箱包括:

箱体,安装于所述机架上;

输入轴,可转动地安装于所述箱体内,且所述输入轴伸出所述箱体外与所述风轮的轮毂连接;

输入齿轮副,包括第一主动轮及第一从动轮,所述第一主动轮安装于所述输入轴位于所述箱体内的端部上,所述第一从动轮安装于所述箱体内,多个所述第一从动轮分布于所述第一主动轮周围并与所述第一主动轮啮合,所述第一主动轮和所述第一从动轮均为斜齿轮;

平行级齿轮副,安装于所述箱体内,并与所述第一从动轮传动连接,所述平行级齿轮副用于实现增速传动;及

输出轴,安装于所述箱体内,所述输出轴与所述平行级齿轮副传动连接,且所述输出轴伸出箱体外与所述发电机连接。

在其中一个实施例中,所述输入轴上间隔安装有支撑轴承,所述支撑轴承安装于所述箱体内。

在其中一个实施例中,所述输入齿轮副还包括第一平行轴,所述第一平行轴可转动地安装于所述箱体内,所述第一从动轮安装于所述第一平行轴的一端,所述第一平行轴的另一端连接所述平行级齿轮副。

在其中一个实施例中,所述第一平行轴上设有第一轴承,所述第一轴承安装于所述箱体上,所述第一从动轮远离所述输入轴一侧的所述第一轴承为推力轴承。

在其中一个实施例中,所述平行级齿轮副具有多级,所述平行级齿轮副在传递路径中通过功率汇流逐步减少分流数量。

在其中一个实施例中,所述平行级齿轮副包括第二主动轮、第二从动轮、第二平行轴、第三主动轮及第三从动轮,所述第二主动轮安装于所述第一平行轴的另一端,所述第二平行轴可转动地安装于所述箱体内,所述第二从动轮安装于所述第二平行轴的一端,所述第二从动轮与至少一个所述第二主动轮相啮合,所述第三主动轮安装于所述第二平行轴的另一端,所述第三从动轮安装于所述输出轴上,所述第三从动轮与多个所述第三主动轮相啮合。

在其中一个实施例中,所述第一从动轮一体成型于所述第一平行轴上,所述第二从动轮一体成型于所述第二平行轴上。

在其中一个实施例中,所述第二主动轮的数量为所述第二从动轮的倍数,所述第二从动轮位于所述第二主动轮围成的区域内,每个所述第二从动轮啮合多个所述第二主动轮。

在其中一个实施例中,所述输出轴内穿设有连接轴,所述第三从动轮一体成型于所述连接轴上,所述连接轴与所述输出轴柔性连接。

在其中一个实施例中,还包括电气系统、偏航系统、变桨系统、冷却系统及控制系统,所述电气系统用于将机组发电机产生的电能处理后接入电网,所述偏航系统连接所述塔筒和所述机舱,用于偏转所述风轮,所述变桨系统安装于所述轮毂内,用于调节风轮桨叶的桨距角,所述冷却系统用于对传动链中的齿轮、轴承及电气部件进行冷却保护,所述控制系统用于监测机组的运行状态及控制机组的运行。

上述风力发电机组至少具有以下优点:

1、机组中传动链系统取消了单独的主轴部件-包括主轴、主轴支撑轴承、轴承座结构。既大大简化了机组传动链结构,也大幅度降低了机组成本,同时简化了机组的安装调试,提高了机组可靠性。

2、机组传动链系统中取消了输入联轴器,轮毂与齿轮箱输入轴直接刚性联结。简化了机组传动链结构,降低了机组的安装难度,也降低了机组成本。

3、由于传动链系统中取消了主轴部件及输入联轴器,传动链长度大幅度缩短,机架长度相应大幅度缩短,重量大幅度减轻,降低了机组成本。

4、由于取消了主轴部件及输入联轴器,同时机架轻量化设计,机舱重量得到大幅度降低,降低了机组的吊装要求,减少了机组吊装成本。

5、机组传动链系统中的齿轮箱采用多分流平行传动结构增速,输入齿轮副啮合轴向力可以对风轮推力产生良好的抵消效果,大幅度减轻了承担主轴支撑轴承功能的输入轴支撑轴承载荷。由此降低了输入轴支撑轴承选型难度及安装调试要求;进一步提高了机组可靠性,降低了机组成本。

6、机组传动链系统中的齿轮箱采用多分流平行传动结构设计,多路分流的齿轮传动结构平行分布于承担主轴功能的输入轴四周,充分利用了径向空间布置。多个第一从动轮可将一级齿轮副啮合轴向力均匀分流为多个受力点,降低了单个位置受力大小,并使其均匀作用于箱体外侧。从而改善了箱体受力,降低了箱体结构设计的难度,利于轻量化箱体设计,降低机组成本。

7、由于机组中传动链系统长度大幅度缩短,传动链系统的动力学特性得到明显改善,抑制了系统共振频率的降低,减少了共振频率落入工作区间的风险,降低了机组设计难度,提升了机组可靠性。

附图说明

为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要使用的附图作简单地介绍。在所有附图中,各元件或部分并不一定按照实际的比例绘制。

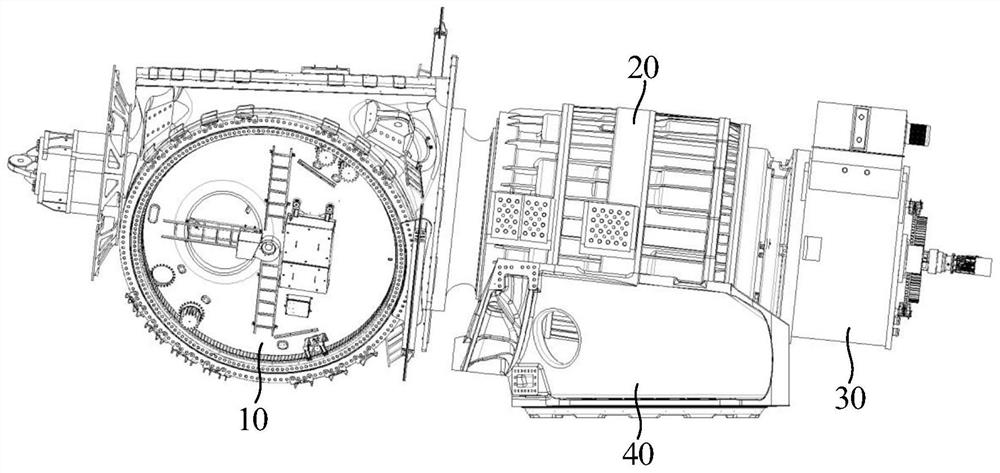

图1为一实施方式中风力发电机组中传动链系统的结构示意图;

图2为图1中齿轮箱的剖视图;

图3为图1中齿轮箱另一视角的剖视图;

图4为图1中齿轮箱的主视图;

图5为图4中A-A线的剖视图;

图6为图4中B-B线的剖视图;

图7为图4中C-C线的剖视图。

附图标记:

10-轮毂,20-齿轮箱,21-箱体,211-前端盖,212-第一壳体,213-第二壳体,214-第三壳体,215-后端盖,22-输入轴,221-支撑轴承,222-连接法兰,223-连接凸台,23-输入齿轮副,231-第一主动轮,232-第一从动轮,233-第一平行轴,234-第一轴承,24-平行级齿轮副,241-第二主动轮,242-第二从动轮,243-第二平行轴,244-第三主动轮,245-第三从动轮,246-连接套,25-输出轴,26-连接轴,27-橡胶接头,30-发电机,40-机架。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图对本发明的具体实施方式做详细的说明。在下面的描述中阐述了很多具体细节以便于充分理解本发明。但是本发明能够以很多不同于在此描述的其它方式来实施,本领域技术人员可以在不违背本发明内涵的情况下做类似改进,因此发明不受下面公开的具体实施的限制。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本发明。

请参阅图1,一实施方式中的风力发电机组,包括塔筒、机舱、传动链系统及风轮。塔筒的底端通过钢筋混凝土基础结构固定于地面上,机舱安装于塔筒的顶端。传动链系统安装于机舱内的机架40上,风轮与传动链系统连接。一实施方式中,传动链系统包括减速箱20及发电机30,减速箱20及发电机30安装于机架40上,减速箱20连接风轮的轮毂10和发电机30,以将轮毂10的低转速大扭矩增速到高速小扭矩后传递给发电机30。

请一并参阅图2,在一实施方式中,齿轮箱20包括箱体21、输入轴22、输入齿轮副23、平行级齿轮副24及输出轴25。箱体21安装于机架40上,箱体21用于容纳齿轮箱20的其他零部件。输入轴22可转动地安装于箱体21内,输入轴22伸出箱体21外与风轮的轮毂10连接。

具体地,输入轴22上间隔安装有支撑轴承221,支撑轴承221安装于箱体21上,实现输入轴22可转动地安装于箱体21内。输入轴22的一端朝远离箱体21的方向直径逐渐增大并形成有连接法兰222,连接法兰222通过螺栓与轮毂10刚性连接,实现输入轴22与轮毂10的连接。

请一并参阅图3,输入齿轮副23包括第一主动轮231及第一从动轮232,第一主动轮231位于箱体21内,第一主动轮231安装于输入轴22的中部,第一从动轮232安装于箱体21内,多个第一从动轮232分布于第一主动轮231周围并与第一主动轮231啮合,第一主动轮231和第一从动轮232均为斜齿轮。具体地,输入轴22上设有连接凸台223,第一主动轮231通过螺栓安装于连接凸台223上,实现第一主动轮231安装于输入轴22上。

请一并参阅图4及图5,在一具体实施方式中,第一从动轮232的数量至少为两个,优选为偶数个。具体在本实施方式中,第一从动轮232的数量8个。第一从动轮232可以根据需要,在输入轴22的周围均匀分布,也可以非均匀分布。本实施方式中,第一从动轮232在输入轴22的周围均匀分布,保证第一主动轮231受力的均匀。

在一实施例中,输入齿轮副23还包括第一平行轴233,第一平行轴233可转动地安装于箱体21内,第一从动轮232安装于第一平行轴233的一端,第一平行轴233的另一端用于连接平行级齿轮副24。

在上述实施例的基础上,进一步地,第一平行轴233与输入轴22相平行,第一平行轴233的数量与第一从动轮232的数量相同,多个第一平行轴233分布于输入轴22的周围,每个第一平行轴233上安装有一个第一从动轮232。第一平行轴233上设有第一轴承234,第一轴承234安装于箱体21上,实现将第一平行轴233可转动地安装于箱体21内。第一主动轮231的相对两侧均设有第一轴承234,第一从动轮232远离输入轴22一侧的第一轴承234为推力承载,以承受第一从动轮232的轴向推力,将轴向推力传递给箱体21。

其中,风轮产生的载荷均作用于轮毂10,由于轮毂10直接与齿轮箱20的输入轴22刚性连接,来自轮毂10的风轮推力、重力、扭矩、横向载荷全部传递给输入轴22。输入轴22则将扭矩传递给安装在其中部的第一主动轮231,第一主动轮231同时与多个第一从动轮232啮合,实现功率分流传递及增速传动。

由于输入齿轮副23采用斜齿设计,在啮合中将在第一主动轮231和第一从动轮232上产生大小相同、方向相反的轴向力,通过选择合适的螺旋角,第一主动轮231上的轴向力与输入轴22传递来的风轮推力可以实现大部分或者全部抵消,从而大幅度减轻支撑轴承221承受的载荷。轮毂10的重力、横向载荷以及少部分剩余风轮推力经输入轴22两端的支撑轴承221传递到箱体21上,并进一步传递到机架40。第一从动轮232上承受的轴向力则传递到推力轴承,由于第一从动轮232为多分流传动,推力轴承相应为多个,因此每个推力轴承只承担部分轴向力,该轴向力由推力轴承分散承担后传递到箱体21,并经箱体21传递到机架40。

平行级齿轮副24安装于箱体21内,并与第一从动轮232传动连接,输出轴25安装于箱体21内,输出轴25与平行级齿轮副24传动连接,且输出轴25伸出箱体21外与发电机30连接,平行级齿轮副24用于实现增速传动,提高输出轴25的转速。其中,平行级齿轮副24可以由一级齿轮副构成,根据需要也可以由多级齿轮副构成,平行级齿轮副24在最后一级汇合后与输出轴25连接。

在一具体实施方式中,平行级齿轮副24具有多级,平行级齿轮副24连接第一平行轴233的另一端,平行级齿轮副24在传递路径中通过功率汇流逐步减少分流数量。本实施方式中,平行级齿轮副24具有两级。可以理解的是,在其他实施方式中,平行级齿轮副24可以根据增速的需求,具体选择平行级齿轮副24的级数。

具体地,平行级齿轮副24包括第二主动轮241、第二从动轮242、第二平行轴243、第三主动轮244及第三从动轮245。第二主动轮241安装于第一平行轴233的另一端,第一从动轮232和第二主动轮241分别位于第一平行轴233的两端。第二平行轴243可转动地安装于箱体21内,第二从动轮242安装于第二平行轴243的一端,第二从动轮242与至少一个第二主动轮241相啮合,第三主动轮244安装于第二平行轴243的另一端,第三从动轮245安装于输出轴25上,第三从动轮245同时与多个第三主动轮244相啮合。

其中,齿轮箱20实现低转速大扭矩增速到高速小扭矩的过程具体为:第一主动轮231驱动第一从动轮232旋转,由于第一主动轮231啮合多个第一从动轮232,可以实现第一从动轮232的增速,因此实现第一次增速传动。

然后,第一平行轴233将扭矩传递第二主动轮241,第二主动轮241驱动第二从动轮242旋转。由于每个第二从动轮242啮合至少一个第二主动轮241,可以实现第二次增速传动。

最后,第二平行轴243将扭矩传递给第三主动轮244,第三主动轮244驱动第三从动轮245,进而驱动输出轴25运动。由于第三从动轮245啮合多个第三主动轮244,可以实现第三次增速传动。齿轮箱20通过三次增速传动,实现低转速大扭矩增速到高速小扭矩。

请一并参阅图3与6,在上述实施例的基础上,进一步地,第二主动轮241的数量与第一从动轮232的数量相同,每个第二主动轮241安装于对应的第一平行轴233上。本实施方式中,第二主动轮241的数量为8个。第二主动轮241的数量为第二从动轮242的倍数,第二从动轮242位于第二主动轮241围成的圆周范围内,便于第二从动轮242与第二主动轮241的啮合,每个第二从动轮242啮合多个第二主动轮241,实现增速传动。

具体在本实施方式中,第二主动轮241的数量为第二从动轮242数量的两倍,即第二从动轮242的数量为4个,每个第二从动轮242啮合相邻的两个第二主动轮241。可以理解的是,在其他实施方式中,第二主动轮241的数量也可以为第二从动轮242数量的1倍,第二从动轮242与第二主动轮241单个啮合,或者第二主动轮241的数量与第二从动轮242数量根据圆周分布位置不同而分别为1倍、2倍或3倍,只要能够实现每个第二从动轮242与第二主动轮241正常啮合即可。

请一并参阅图7,在一具体实施方式中,第二平行轴243通过轴承可转动地安装于箱体21内,第二平行轴243的数量与第二从动轮242的数量相同,每个第二平行轴243上安装一个第二从动轮242。第二平行轴243与第一平行轴233相平行,第二平行轴243位于第一平行轴233和输入轴22之间。第三主动轮244的数量与第二平行轴243的数量相同,实现第二平行轴243的两端分别安装第二从动轮242及第三主动轮244。本实施方式中,第三主动轮244的数量为4个。

一实施方式中,第一从动轮232一体成型于第一平行轴233上,第二从动轮242一体成型于第二平行轴243上,第一平行轴233和第二平行轴243均为齿轮轴,安装过程简单,保证结构的紧凑。第三主动轮244围绕在第三从动轮245的四周,多个第三主动轮244与第三从动轮245啮合。本实施方式中,4个第三主动轮244与第三从动轮245啮合。

在一实施方式中,第二平行轴243上设有连接套246,第三主动轮244通过螺栓安装于连接套246上,实现第三主动轮244安装于第二平行轴243上。输出轴25内穿设有连接轴26,第三从动轮245一体成型于连接轴26上,连接轴26与输出轴25柔性连接。连接轴26和输出轴25柔性连接,以使输出轴25可以相对连接轴26发生角度或径向偏差,便于输出轴25与发电机30的连接。具体地,连接轴26通过橡胶接头27与输出轴25柔性连接。

在一实施方式中,箱体21包括依次连接的前端盖211、第一壳体212、第二壳体213、第三壳体214及后端盖215。其中,输入级齿轮副23设于第一壳体212内,第二主动轮241和第二从动轮242位于第二壳体213及第三壳体214内,第三主动轮244及第三从动轮245位于后端盖215内。箱体21通过多部分拼接而成,可以方便输入级齿轮副23及平行级齿轮副24的拆装。

在一实施方式中,风力发电机组还包括电气系统、偏航系统、变桨系统、冷却系统及控制系统,电气系统用于将机组发电机30产生的电能处理后接入电网,偏航系统连接所述塔筒和机舱,用于偏转所述风轮,变桨系统安装于轮毂10内,用于调节风轮桨叶的桨距角,冷却系统用于对传动链中的齿轮、轴承及电气部件进行冷却保护,控制系统用于监测机组的运行状态及控制机组的运行。

上述风力发电机组,主轴功能融合于齿轮箱20的结构设计,由齿轮箱20的输入轴22、支撑轴承221、箱体21承担主轴、主轴轴承、轴承座功能。机组传动链中无独立主轴部件和输入联轴器,风轮的轮毂10直接安装在齿轮箱20输入端。机组中齿轮箱20采用多分流平行传动技术,功率分支围绕输入轴22分布,充分利用径向空间。输入轴22融合主轴功能并在中部安装有第一主动齿轮231,因此输入轴22上同时承载风轮推力与齿轮啮合轴向力,实现相互抵消作用。多分流结构同时将齿轮箱20承受的啮合轴向力(风轮推力)根据分流数量分散后传递给箱体21,减轻箱体21受载变形。轮毂10与齿轮箱20直接联结,由于取消联轴器,降低了传动链系统复杂程度,简化了安装调试,降低了联轴器带来的风险,提高了机组可靠性,同时降低机组成本。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。