纳米磁流体间隙密封高速液压缸

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及一种纳米磁流体间隙密封高速液压缸,属于液压传动技术领域。

背景技术

纳米磁流体是由小于10nm粒径的磁性颗粒均匀分散在基液中形成的一种同时具备磁性及流动性的智能流体,受到磁场作用其粘度会迅速(毫秒级)变大,这种变化是可控可逆的,称为磁流变效应。纳米磁流体比磁流变液(微米级粒径)和普通磁流体(1-100nm粒径)的性能更稳定,不易发生凝聚或沉淀,具有流动性、密封性、润滑性好等优点,满足液压传动特性要求。将纳米磁流体应用于液压传动介质,具备发展出更加高效、节能、智能的液压元件及系统的积极前景,更利于开发应用于特殊工作场合、极端工况的特种液压元件及系统。现有技术中,未见纳米磁流体液压元件的报道。因此,研发与磁流体液压介质相匹配、充分发挥磁流体液压介质性能优势的液压元件极为迫切和重要。

在液压系统中,液压缸是将液压能转变为机械能,做直线往复运动或摆动运动的液压执行元件。液压缸活塞和缸筒之间润滑与密封性能的好坏严重影响液压缸工作特性:(1)密封件配合不好或采用间隙密封形式,将导致液压缸两腔间的泄漏,造成容积损失,影响液压缸工作效率和定位精度。(2)若密封件配合过于紧密,将导致活塞运动时产生较大的摩擦力,易造成缸筒和密封件的摩擦磨损,造成很大的机械损失,影响液压缸工作效率和动态特性。(3)现有密封件在长时间使用中均存在不同程度的磨损、塑性变形,甚至疲劳断裂等,严重影响液压缸工作性能和使用寿命。(4)在液压缸启动时密封件与缸筒间缺乏润滑介质,易发生干摩擦,影响液压缸控制性能。(5)尤其对动态特性和定位精度要求较高的高速伺服液压缸,密封既要保证较少的泄漏,又要具有较低的摩擦阻力。液压缸行程至终端时会产生惯性冲击,导致冲击振动和噪声,严重影响使用寿命,针对上述问题现有技术采用缸内会缸外缓冲装置,但是现有缸内缓冲装置无法做到自适应智能调控,由于缓冲装置的节流设计,往往导致液压缸启动加速慢、能耗高。现有缸外缓冲装置或缓冲回路虽能根据液压缸不同工况进行调控从而取得较好的缓冲效果,但是装置结构复杂、缓冲回路占用空间大,且缓冲特性的调控响应速度慢。

发明内容

本发明要解决的技术问题是针对上述问题,提供一种以纳米磁流体为工作介质的纳米磁流体液压缸,解决液压缸高速运行难以同时满足密封性和润滑性的难题,解决现有活塞密封件存在磨损、疲劳的问题,提高液压缸的缓冲特性。

本发明的技术方案是:一种纳米磁流体间隙密封高速液压缸,包括活塞杆,有杆腔缸盖,有杆腔油口,电磁铁,有杆腔缓冲腔,缸筒,有杆腔缓冲头,活塞,微磁阵列功能表面,无杆腔缓冲头,无杆腔缓冲腔,无杆腔油口,无感腔缸盖。

有杆腔缸盖上设置有有杆腔油口和与有杆腔油口连通的有杆腔缓冲腔,有杆腔缓冲腔位于有杆腔缸盖中间。

活塞一端设置有有杆腔缓冲头、另一端设置有无杆腔缓冲头,活塞表面设置有微磁阵列功能表面。

无感腔缸盖上设置有无杆腔缓冲腔和无杆腔油口,无杆腔缓冲腔与无杆腔油口连通。

所述活塞位于缸筒内并与缸筒间隙配合,间隙尺寸为20-50微米。活塞杆一端插入所述缸筒内并与所述活塞连接、另一端位于缸筒外部。

所述有杆腔缸盖穿过所述活塞杆位于缸筒外部的一端后插入所述缸筒内,所述有杆腔缸盖与缸筒紧密配合。

所述无感腔缸盖插入所述缸筒,所述缸筒两端安装有电磁铁。所述电磁铁为四个,两个电磁铁为一组,相互平行安装在缸筒的同一侧,每组电磁铁需满足其产生的磁场完全覆盖其所对应的缓冲腔。

所述电磁铁包括导磁芯、导磁套和电磁线圈;导磁芯安装在导磁套内,电磁线圈缠绕在导磁芯上。

所述电磁线圈为铜线,安匝数大于800。

所述导磁芯、导磁套为坡莫合金材料或超坡莫合金材料等软磁材料,标号不低于1J50。

所述微磁阵列功能表面包括微型圆环槽和微型永磁体,利用激光在所述活塞上加工出微型圆环槽,利用沉积法在微型圆环槽中制备微型永磁体。

所述微型圆环槽截面呈矩形,槽深为10-12微米,槽宽为30-32微米,槽与槽之间的距离为30-32微米。

所述微型永磁体为钕铁硼永磁材料,厚度为30微米,充磁方向统一为“↑”,或按照四模块海尔贝克阵列充磁,“→↑←↓”为一组阵列。

所述有杆腔缓冲头和无杆腔缓冲头的直径为活塞直径的40%-60%,缓冲头与缓冲腔的环形间隙在0.5mm-2.5mm。

所述缸筒为不被永磁体吸引的铝合金或奥氏体不锈钢,其表面粗糙度小于Ra0.4。

纳米磁流体液压缸工作介质为纳米磁流体,纳米磁流体可以为液压油基、硅油基或水基磁性液体,磁性颗粒添加量为1.5wt%-5wt%,磁性颗粒平均粒径小于10nm,当基液为水基时,须加入增粘剂提升粘度。

本发明以纳米磁流体为工作介质,具有较好的磁-粘调控特性,避免了磁流变液、普通磁流体易发生凝聚或沉淀,从而流动性差、易造成磨粒磨损等问题。纳米磁流体单个颗粒大小为100个分子量级,远小于液压介质洁净度中的微米级杂质标准,满足液压传动对工作介质洁净度、流动性、润滑性等的基本特性要求。

在活塞表面设置微磁阵列功能表面,活塞与缸筒间采用间隙密封形式,利用纳米磁流体液压介质的磁-粘效应,微磁阵列功能表面与纳米磁力体液压介质耦合,从而在密封间隙形成高粘度润滑膜,解决现有活塞密封件存在磨损、疲劳的问题,解决了现有技术由于介质、密封件的材料性能局限造成的高速液压缸频响低、控制精度低的问题,解决液压缸高速运行难以同时满足密封性和润滑性的技术难题。

在液压缸两端缓冲腔设置电磁铁,利用电磁铁产生可控的磁场,对缓冲腔纳米磁流体液压介质进行粘度调控,改变介质的粘致阻尼系数,达到节流-粘致阻尼复合缓冲的效果,能够跟据不同工况调节缓冲阻尼大小,实现缓冲的自适应调控。解决现有技术中缸内缓冲装置无法做到自适应智能调控和液压缸启动加速慢、能耗高的问题。解决现有缸外缓冲装置或缓冲回路装置结构复杂、缓冲回路占用空间大,且缓冲特性的调控响应速度慢的问题。

本发明的有益效果是:

1、本发明纳米磁流体液压缸采用纳米磁流体为工作介质,分散稳定性、流动性好。

2、本发明纳米磁流体液压缸采用间隙密封形式,避免了密封件与缸筒的摩擦磨损,有利于液压缸的高速性能。

3、本发明微磁阵列功能表面产生的磁场作用于纳米磁流体液压介质,能够在密封间隙形成高粘度润滑膜,提升活塞低速重载运行下的密封性能。

4、本发明微磁阵列功能表面环形微槽,起到均压作用,能够在活塞高速运行时形成油膜润滑,提升了活塞高速运动下的密封性能和润滑性能。

5、本发明微磁阵列功能表面产生的磁场作用于纳米磁流体液压介质,能够补充间隙的润滑介质,避免了液压缸启动时的干摩擦。

6、本发明采用的缓冲方式结构简单、可靠,能够调控缓冲阻力,实现液压缸缓冲的自适应调控,且能够吸收变截面节流过程中的振动。

7、本发明纳米磁流体液压缸高速性能优异,控制精度高,控制响应快。

8、本发明电磁铁采用高导磁材料,使磁场尽可能集中于缓冲腔一侧,提高了磁场的利用效率,减少了磁场对外部环境的干扰。

9、本发明微磁阵列功能表面的Halbach充磁方案,使磁能尽可能集中于间隙一侧,提高了磁场的利用效率,并且使间隙高粘度区分布连续,润滑与密封性能更好,适用于对高速性能要求极其苛刻的液压缸。

附图说明

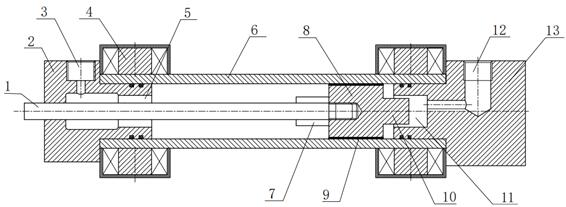

图1是本发明的剖视图;

图中:1-活塞杆,2-有杆腔缸盖,3-有杆腔油口,4-电磁铁,5-有杆腔缓冲腔,6-缸筒,7-有杆腔缓冲头,8-活塞,9-微磁阵列功能表面,10-无杆腔缓冲头,11-无杆腔缓冲腔,12-无杆腔油口,13-无感腔缸盖。

图2是本发明电磁铁剖视图;

图中:4-1-导磁芯,4-2-导磁套,4-3-电磁线圈。

图3是本发明微磁阵列功能表面密封间隙局部剖视图;

图中:6-缸筒,8-活塞,9-1-微型圆环槽,9-2微型永磁体。

图4是本发明微磁阵列功能表面密封间隙Halbach充磁方案示意图。

图5是本发明微磁阵列功能表面密封间隙普通充磁方案示意图。

图6是本发明的缓冲示意图。

具体实施方式

下面结合附图和具体实施方式,对本发明作进一步说明。

如图1所示,一种纳米磁流体间隙密封高速液压缸,包括活塞杆1,有杆腔缸盖2,有杆腔油口3,电磁铁4,有杆腔缓冲腔5,缸筒6,有杆腔缓冲头7,活塞8,微磁阵列功能表面9,无杆腔缓冲头10,无杆腔缓冲腔11,无杆腔油口12,无感腔缸盖13。

有杆腔缸盖2上设置有有杆腔油口3和与有杆腔油口3连通的有杆腔缓冲腔5,有杆腔缓冲腔5位于有杆腔缸盖2中间。

活塞8一端设置有有杆腔缓冲头7、另一端设置有无杆腔缓冲头10,活塞8表面设置有微磁阵列功能表面9。

无感腔缸盖13上设置有无杆腔缓冲腔11和无杆腔油口12,无杆腔缓冲腔11与无杆腔油口12连通。

所述活塞8位于缸筒6内并与缸筒6间隙配合,间隙尺寸为20-50微米。活塞杆1一端插入所述缸筒6内并与所述活塞8通过螺纹连接、另一端位于缸筒6外部。

所述有杆腔缸盖2穿过所述活塞杆1位于缸筒6外部的一端后插入所述缸筒6内,所述有杆腔缸盖2与缸筒6紧密配合。

所述无感腔缸盖13插入所述缸筒6,所述缸筒6两端安装有电磁铁4,通过粘接的方式与缸筒6连接。所述电磁铁4为四个,两个电磁铁4为一组,相互平行安装在缸筒6的同一侧,每组电磁铁4需满足其产生的磁场完全覆盖其所对应的缓冲腔。如图6所示,图中缸筒6右侧安装有两个电磁铁4,分别位于缸筒6左侧上下两端,两个电磁铁产生的磁场完全覆盖其所对应的无杆腔缓冲腔11。使得无杆腔缓冲腔11内充满均匀的磁场,无杆腔缓冲腔11内的纳米磁流体介质的粘度变化,从而控制缓冲阻尼力的大小。缸筒6左侧的有杆腔缓冲腔5也需满足其对应的电磁铁4产生的磁场完全覆盖其腔体的条件。

如图2所示,所述电磁铁4包括导磁芯4-1、导磁套4-2和电磁线圈4-3;导磁芯4-1安装在导磁套4-2内,电磁线圈4-3缠绕在导磁芯4-1上。

所述电磁线圈4-3为铜线,安匝数大于800。

所述导磁芯4-1、导磁套4-2为坡莫合金材料或超坡莫合金材料等软磁材料,标号不低于1J50。

所述活塞杆1,有杆腔缸盖2,缸筒6,有杆腔缓冲头7,活塞8,无杆腔缓冲头10,无杆腔缓冲腔11,无感腔缸盖13为不被永磁体吸引的铝合金或奥氏体不锈钢(304不锈钢)等低顺磁材料

所述缸筒6表面粗糙度小于Ra0.4。

所述有杆腔缓冲头7和无杆腔缓冲头10的直径为活塞8直径的40%-60%,缓冲头与缓冲腔的环形间隙在0.5mm-2.5mm。

如图3所示,所述微磁阵列功能表面9包括微型圆环槽9-1和微型永磁体9-2,利用激光在所述活塞8上加工出微型圆环槽9-1,利用沉积法在微型圆环槽9-1中制备微型永磁体9-2。

所述微型圆环槽9-1截面呈矩形,槽深为10-12微米,槽宽为30-32微米,槽与槽之间的距离为30-32微米。

所述微型永磁体9-2为钕铁硼永磁材料,厚度为30微米,充磁方向统一为“↑”,或按照四模块海尔贝克阵列充磁,“→↑←↓”为一组阵列,可根据需求由多组组成,充磁方向如图4所示。

所述微磁阵列功能表面9的加工方法具体为:

Step1:利用粒径0.5微米的SiC砂纸,打磨活塞表面,尽可能消除缺陷和划痕。

Step2:利用去离子水清洗活塞表面,以去除颗粒、磨屑等杂质。

Step3:利用激光标刻机在活塞表面加工出深度40微米,宽度30微米,间距30微米的环形微槽。

Step4:利用粒径100nm的纳米SiC粉末,打磨活塞表面及环形微槽。

Step5:利用去离子水冲洗表面,将活塞放入超声清洗仪中清洗5min,取出后再利用去离子水冲洗表面,去除颗粒、磨屑等杂质,在干燥箱中40℃干燥。

Step6:以FeCl2·4H2O、NdCl3·6H2O为主盐,甘氨酸为配位剂,H3BO3为辅助添加剂,在pH值为2.5-3.0,温度30℃,电位-2V条件下,进行电沉积,在活塞表面得到致密且厚度均匀的钕铁硼材料薄层。

Step7:利用0.5微米SiC砂纸将活塞表面的钕铁硼薄层打磨去除,只保留环形微槽内的钕铁硼薄层。

Step8:利用充磁设备,按图4或图5所示对钕铁硼薄层进行充磁,充磁后的钕铁硼永磁体,应不低于N35标号永磁体的磁性能。

本发明的工作原理是:

1、缓冲原理

(1)无杆腔缓冲原理:具有压力的纳米磁流体液压介质从有杆腔油口3进入液压缸有杆腔,推动活塞8向无杆腔缸盖13运动,无杆腔内的液压介质流经无杆腔缓冲腔11,从无杆腔油口12排出流回油箱。随着活塞8向无杆腔缸盖13运动,无杆腔缓冲头10逐渐接近无杆腔缓冲腔11,当无杆腔缓冲头10插入无杆腔缓冲腔11开始,无杆腔缓冲头10与无杆腔缓冲腔11之间形成径向间隙,液压介质通流截面积瞬间减小,使液压介质通流阻力增加,形成对活塞8运动的阻碍作用。同时,电磁铁4通电,产生如图5所示磁场,纳米磁流体液压介质在磁场作用下粘度增大,在缓冲腔内形成高粘度区域,从而增加了通流阻尼系数,使活塞缸所受阻力增大,并吸收变通流截面带来的振动。在变截面节流和粘度调控作用下,活塞8受到较大且平稳的阻尼力减速,从而起到缓冲作用。当活塞8到达终端,电磁铁4断电,磁场消除,磁流体液压介质又回到较低粘度状态,可降低启动所受的粘致阻力,有利于液压缸的启动性能。

(2)有杆腔缓冲原理:具有压力的纳米磁流体液压介质从无杆腔油口12进入液压缸无杆腔,推动活塞8向有杆腔缸盖2运动,有杆腔内的液压介质流经有杆腔缓冲腔5,从有杆腔油口3排出流回油箱。随着活塞8向有杆腔缸盖2运动,有杆腔缓冲头7逐渐接近有杆腔缓冲腔5,当有杆腔缓冲头7插入有杆腔缓冲腔5开始,有杆腔缓冲头7与有杆腔缓冲腔5之间形成径向间隙,液压介质通流截面积瞬间减小,使液压介质通流阻力增加,形成对活塞8运动的阻碍作用。同时,电磁铁4通电,产生如图5所示磁场,纳米磁流体液压介质在磁场作用下粘度增大,在缓冲腔内形成高粘度区域,从而增加了通流阻尼系数,使活塞缸所受阻力增大,并吸收变通流截面带来的振动。在变截面节流和粘度调控作用下,活塞8受到较大且平稳的阻尼力减速,从而起到缓冲作用。当活塞8到达终端,电磁铁4断电,磁场消除,磁流体液压介质又回到较低粘度状态,可降低启动所受的粘致阻力,有利于液压缸的启动性能。

2、密封及润滑原理

(1)微磁阵列密封及润滑原理:如图3所示,当活塞静止或启动后低速运行时,纳米磁流体液压介质受到微磁阵列9-2的磁场作用粘度变大,在微米级密封间隙形成高粘度润滑膜,避免液压缸在低速重载下的泄漏,提升了液压缸低速重载下的控制精度。当活塞达到高速运动时,利用微型圆环槽9-1的均压作用降低泄漏,同时,微型圆环槽9-1的均压作用和纳米磁流体高粘度润滑膜耦合,形成油膜润滑,起到减摩效果,提升了间隙的高速润滑特性。

Halbach充磁方案性能特点:相对于普通充磁方案,Halbach充磁方案具有:(1)能使磁能集中于上侧,更大程度的利用磁能。(2)由于在微观上纳米磁流体中的磁性颗粒会沿着磁感应线方向排布,相对于普通充磁方案,Halbach充磁后的间隙磁感应线分布更加连续,使得纳米磁流体润滑膜具有连续且稳定的润滑特性。

以上结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。