一种碳纤维增强复合结构液压油缸缸体

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于机械装备制造领域,具体是一种碳纤维增强复合结构液压油缸缸体。

背景技术

液压油缸对于液压装置来说是一个非常重要的执行单元(部件)。是各种起重机械、煤矿机械、特种车辆和工程机械的专用部件。但是,在现有的钢质液压油缸生产和使用中存在重量大的缺点,同时,钢铁结构强度的提高与油缸缸体重量减轻相矛盾,而且,钢质结构在抗疲劳、抗腐蚀、耐磨损等方面的性能也并不理想,在安装、维修、拆卸、搬运等方面都会很不方便。钢质液压油缸“重量大”的问题,极大的下限制了油缸的使用。首先,由于油缸超重制约了主机向大米数、大吨位方向的发展;其次,油缸减轻重量,可以解决工程机械由于超重无法上路上牌的问题;第三,油缸减重可以在一定程度上解决能源消耗高,使用成本高的问题。

本发明在不改变液压油缸功能结构得前提下,通过选择低密度,高强度结构材料和通过模拟仿真设计,采用复合结构达到减轻传统液压油缸重量的目的,实现液压油缸的轻量化升级。

发明内容

本发明的目的在于克服现有技术的不足之处,根据技术要求,在保证液压缸缸体技术指标的要求下,本着安全可靠的原则,进行轻量化改进,提供一种利用高强度、高模量碳纤维复合材料和低密度、高强度铝合金制造轻量化的碳纤维增强复合结构液压油缸缸体。

本发明解决其技术问题是采取以下技术方案实现的:

一种碳纤维增强复合结构液压油缸缸体,包括复合结构油缸外筒、活塞杆、顶部螺旋封头以及底部螺旋封头,复合结构油缸外筒为圆柱筒形结构,在复合结构油缸外筒内同轴导向滑动安装活塞杆,在复合结构油缸外筒的轴向两端分别同轴安装有顶部螺旋封头以及底部螺旋封头,其特征在于:复合结构油缸外筒是由薄壁金属钢筒以及碳纤维增强层构成,薄壁金属钢筒的外表面包覆碳纤维增强层。

而且,在碳纤维增强层表面进行阻尼防护,阻尼防护层厚度3mm~6mm。

而且,碳纤维增强层的安装方法:在薄壁金属钢筒外表面采用干法缠绕成型工艺或采用湿法缠绕成型工艺制备的碳纤维复合材料的碳纤维增强层,缠绕包覆角度0~75度。

而且,薄壁金属钢筒采用屈服强度为550MPa~650MPa低合金高强度钢,薄壁金属钢筒厚度范围为2.5mm~8.5mm,钢筒外表面进行喷丸和钝化处理,内表面进行防腐耐磨喷涂抛光处理,涂层厚度为15μm~30μm,结合强度大于60MPa。

而且,碳纤维增强层的基体材料为玻璃化转变温度大于或等于120℃的环氧树脂。

而且,碳纤维增强层的厚度范围为5mm~30mm。

而且,活塞杆的壁厚范围为6mm~30mm,活塞杆的表面喷涂耐磨层,经表面处理后的耐磨防腐涂层厚度为15μm~30μm,结合强度大于60MPa。

而且,底部螺旋封头采用固定式平底结构或铰链式连接结构。

本发明的优点和积极效果是:

1、减轻了液压油缸的单体重量:在不改变传统液压油缸缸体两件式结构的情况下,通过利用低密度、高强度、高模量的碳纤维复合材料对液压油缸缸体外筒进行了轻量化制造,利用低比重、高强度、高屈服铝合金对液压油缸活塞杆进行了轻量化制造,由于液压油缸主体结构的轻量化,极大地降低了液压油缸整体重量。

2、提高了液压油缸的的支撑强度:通过利用高强度高模量的碳纤维复合材料对液压油缸缸体外筒结构进行轻量化制造,使得液压油缸缸体外筒的径向强度得到大幅度增加,同时也使得轴向支撑强度得到改善;提高了支柱整体强度。

3、提高了液压油缸的使用寿命:高强度轻量化的液压油缸的外筒和活塞柱都是主要的外露部件。油缸外筒通过碳纤维复合材料的缠绕得到了很好的防护,活塞柱通过表面喷涂,其耐磨性、抗磕碰和抗腐蚀特性得到很大提高,从而使新型轻量化液压油缸整体使用寿命得到了很大提高。

4、提高液压油缸安装使用效率:新型高强度轻量化液压油缸,具有转运、安装、拆卸操作简便,省时省力,便于使用和维护的特点。极大的提高了液压油缸的适用性。

5、本发明在传统低合金钢液压油缸缸体基础上,利用低密度、高强度、高模量碳纤维和利用低密度、高强度铝合金替代传统低合金钢,施以新型缸体工艺技术,制造出质量更轻、强度更高、寿命更长、更安全可靠的新型复合结构液压油缸。

附图说明

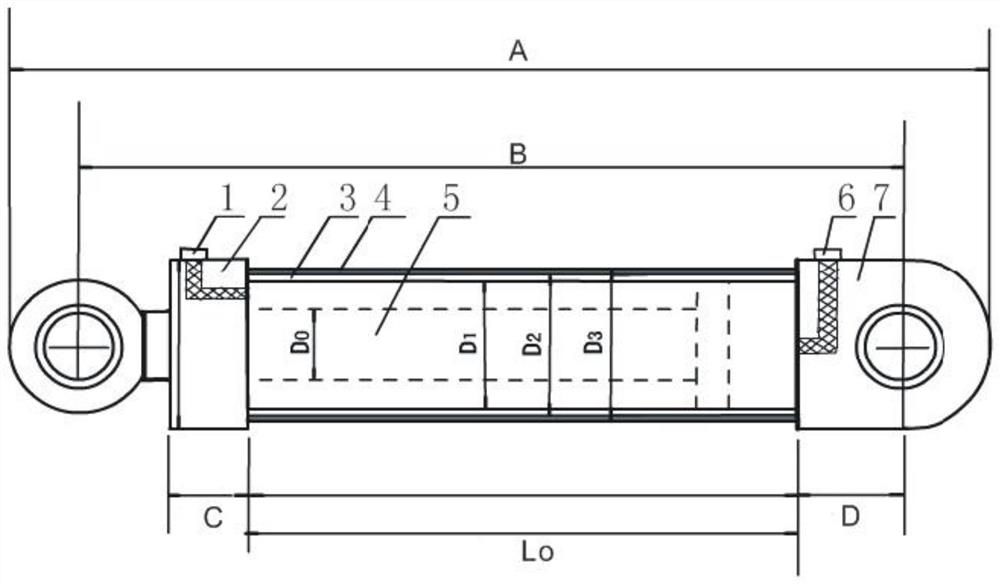

图1为缸体闭合状态的结构示意图;

图2为缸体伸开状态的结构示意图。

图1中符号含义:1顶部油口,2顶部螺旋封头,3薄壁金属钢筒,4碳纤维增强层,5活塞杆,6底部油口,7底部螺旋封头,A缸体闭合总长度,B闭合安装孔距离,L0缸体长度为,C顶部螺旋封头厚度,D底部螺旋封头厚度;

图2中符号含义:8耐磨层,L1展开行程,E缸体伸开总长度,F伸开安装孔距离。

具体实施方式

下面结合附图并通过具体实施例对本发明作进一步详述,以下实施例只是描述性的,不是限定性的,不能以此限定本发明的保护范围。

一种碳纤维增强复合结构液压油缸缸体,包括复合结构油缸外筒、活塞杆5、顶部螺旋封头2以及底部螺旋封头7,复合结构油缸外筒为圆柱筒形结构,在复合结构油缸外筒内同轴导向滑动安装活塞杆,复合结构油缸外筒的内径D1大于活塞杆的外径D0,复合结构油缸外筒的内径D1大于活塞杆的外径D0之间的油缸腔体用于承装液压油;

在复合结构油缸外筒的轴向两端分别同轴安装有顶部螺旋封头2以及底部螺旋封头7,顶部螺旋封头的径向一侧制有顶部油口1,顶部油口连通油缸腔体;底部螺旋封头的径向一侧制有底部油口6,底部油口连通油缸腔体。

顶部螺旋封头2具有两种功能,一是根据油缸体的支撑载荷而需要的螺旋密封结构,二是活塞杆5往复运动的导向、密封和限位。

底部螺旋封头7具有两种结构形式,一是固定式平底结构,二是铰链式连接结构,底部封头尺寸与薄壁金属钢筒直径D2和碳纤维增强层直径D3相关。

复合结构油缸外筒包括薄壁金属钢筒3以及碳纤维增强层4,薄壁金属钢筒的外表面包覆碳纤维增强层,壁厚与液压油缸所支撑的最大载荷有关,本实施例涉及的薄壁金属钢筒厚度范围为2.5mm~8.5mm,在薄壁金属钢筒外表面采用干法缠绕成型工艺或采用湿法缠绕成型工艺制备的碳纤维复合材料的碳纤维增强层4,缠绕包覆角度0~75度。还可以在碳纤维增强层表面进行阻尼防护,阻尼防护层厚度3mm~6mm。

薄壁金属钢筒3采用屈服强度为550MPa~650MPa低合金高强度钢,钢筒外表面进行喷丸和钝化处理,内表面进行防腐耐磨喷涂抛光处理,涂层厚度为15μm~30μm,结合强度大于60MPa。

碳纤维增强层4的基体材料为玻璃化转变温度大于或等于120℃的环氧树脂,增强层为品级T700的大丝束碳纤维。施工后碳纤维复合材料增强层的厚度与液压油缸所支撑的最大载荷有关,本发明涉及的厚度范围为5mm~30mm。

活塞杆的壁厚与液压油缸所支撑的最大载荷有关,本实施例涉及的厚度范围为6mm~30mm,活塞杆的表面喷涂耐磨层8,经表面处理后的耐磨防腐涂层厚度为15μm~30μm,结合强度大于60MPa。

尽管为说明目的公开了本发明的实施例和附图,但是本领域的技术人员可以理解:在不脱离本发明及所附权利要求的精神和范围内,各种替换、变化和修改都是可能的,因此,本发明的范围不局限于实施例和附图所公开的内容。