多油缸顶升系统

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及工程机械的液压控制技术领域,具体地,涉及一种多油缸顶升系统。

背景技术

多油缸同步顶升技术在塔机爬升装置、臂架变幅装置等机械中有广泛的应用。这些机械装置中通常有机械同步装置,例如在塔机爬升装置的臂架变幅装置中,两油缸安装位置很靠近,两油缸两端铰点位置分别属机械刚性连接。具体地,在塔机爬升装置中,多油缸有多种安装方式,其中一种是多油缸分别布置在塔身的两侧,另一种是多油缸布置在塔身的同侧,也可以两侧均布置多油缸。上下两排的滚轮对两侧油缸的同步有约束作用;同侧布置的多油缸两端的铰点位置分别属机械刚性连接,对同侧的多油缸有同步约束作用。如果油缸不同步,一方面可能使其中一部分油缸承载过大,另一方面,使机械装置发生倾斜、滚轮压力过大,可导致结构破坏,危机整机安全。

发明内容

本发明的主要目的在于提供一种多油缸顶升系统,旨在解决现有技术中多油缸带载下降作业时,多油腔无杆腔压力不均衡、位移不同步的问题。

为了实现上述目的,本发明提供一种多油缸顶升系统,包括:

至少两个顶升油缸;

有杆腔进回油油路,连接至各个所述顶升油缸的有杆腔;

无杆腔进回油油路,连接至各个所述顶升油缸的无杆腔;和

无杆腔互通油路,连接在任意两个所述顶升油缸的无杆腔之间,所述无杆腔互通油路中设有用于通断控制的连通阀。

在一些实施方式中,所述连通阀为先导控制阀且先导控制油路连通所述有杆腔进回油油路。

在一些实施方式中,所述有杆腔进回油油路上设有平衡阀,所述平衡阀的先导控制油路也连接所述有杆腔进回油油路。

在一些实施方式中,所述连通阀、所述平衡阀和所述顶升油缸的个数相同,连接任意两个所述顶升油缸的无杆腔之间的所述无杆腔互通油路中串联设置有两个所述连通阀,任意两个所述平衡阀之间互不连通。

在一些实施方式中,所述连通阀的先导开启压力仅受所述有杆腔进回油油路的油压控制。

在一些实施方式中,所述连通阀的先导开启压力低于所述平衡阀的先导开启压力且高于所述顶升油缸的活塞杆伸出时的有杆腔回油背压。

可选地,所述连通阀的先导开启压力至少低于所述平衡阀的先导开启压力的1/3。

在一些实施方式中,所述连通阀包括用于连接所述无杆腔的负载连接油口、背压油口以及控制连通所述负载连接油口与所述背压油口的先导控制油口,所述连通阀设置为在所述背压油口泄露时能够自动断开所述负载连接油口与所述背压油口的连接。

可选地,所述连通阀为先导开启压力不受背压和负载压力影响的平衡阀或防爆阀。

在一些实施方式中,所述多油缸顶升系统还包括泵站,所述泵站的第一油口连通所述有杆腔进回油油路,所述泵站的第二油口连通所述无杆腔进回油油路。

本发明通过增设无杆腔互通油路以连通各个顶升油缸的无杆腔,从而在多个顶升油缸带载下降时,能够使得各个无杆腔的压力均衡,各油缸负载均衡,油缸速度相同,油缸位移同步,有利于结构受力,不至发生结构性破坏的不良后果。液压回路无需额外调整,在现有的机械同步约束下即可实现同步。进一步通过在无杆腔互通油路中增设连通阀,可确保无杆腔互通油路的管路安全,以有效、可靠地控制管道通断,即多油缸顶升系统有防爆管功能,安全可靠。

本发明实施例的其它特征和优点将在随后的具体实施方式部分予以详细说明。

附图说明

附图是用来提供对本发明实施例的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明实施例,但并不构成对本发明实施例的限制。在附图中:

图1为现有的双油缸顶升装置的液压原理图;

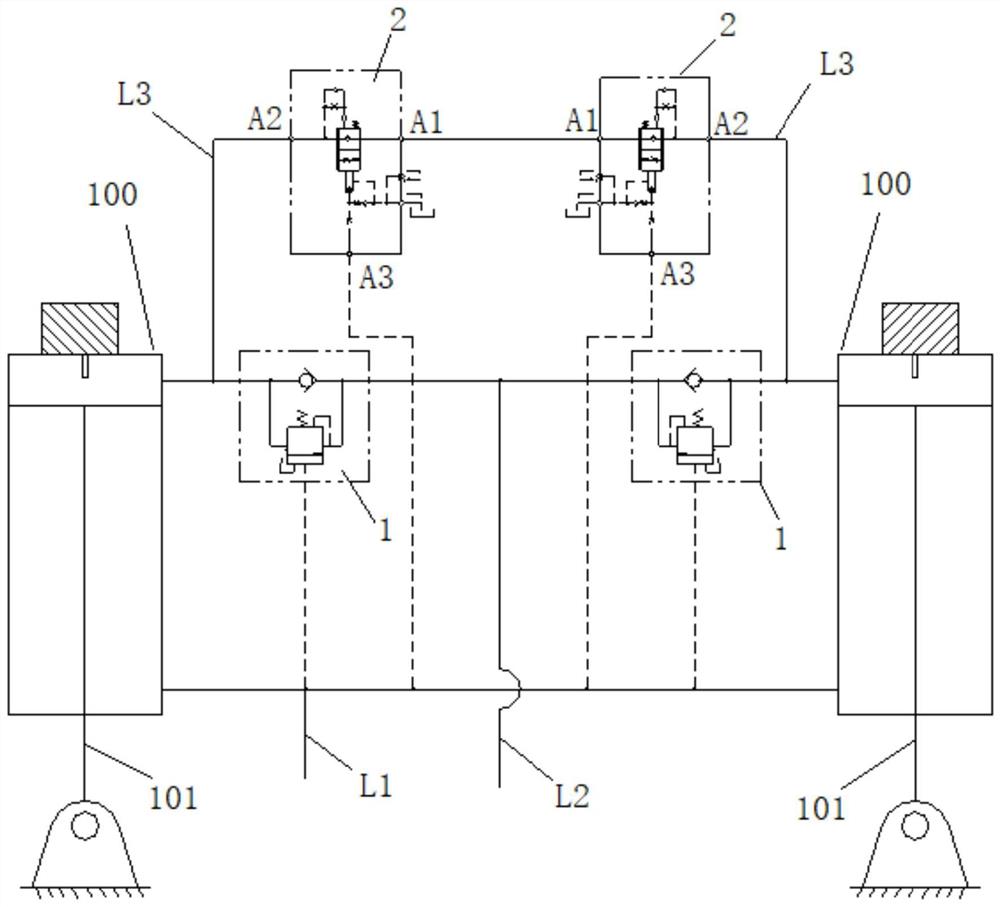

图2为根据本发明的具体实施方式的多油缸顶升系统的液压原理图。

附图标号说明:

标号 名称 标号 名称

100 顶升油缸 L1 有杆腔进回油油路

101 活塞杆 L2 无杆腔进回油油路

200 主阀 L3 无杆腔互通油路

300 液压泵 A1 背压油口

400 油箱 A2 负载连接油口

1 平衡阀 A3 先导控制油口

2 连通阀

具体实施方式

以下结合附图对本发明实施例的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明实施例,并不用于限制本发明实施例。

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

需要说明,若本发明实施例中有涉及方向性指示(诸如上、下、左、右、前、后……),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

在图1所示的双油缸顶升装置中,包括两个顶升油缸100,顶升油缸100的活塞杆101的底端固定,其液压系统包括油箱400、液压泵300和主阀200。在双油缸带载顶升向上时,主阀200切换至左位,液压泵300泵吸油箱400中的油液,并通过主阀200泵送至有无杆腔进回油油路L2,从而压力油分别进入两个顶升油缸100的无杆腔,使得油缸带载顶升;其中,无杆腔进回油油路L2中的平衡阀1的单向阀导通,两个无杆腔的油压均衡,两个顶升油缸能自动同步顶升。同时,油缸有杆腔通过有杆腔进回油油路L1回油,通过主阀200后,经过滤清后回到油箱400。

当顶升油缸100带载下降时,主阀200切换至右位,压力油通过有杆腔进回油油路L1进入两个有杆腔,两个无杆腔通过无杆腔进回油油路L2回油。此时,平衡阀1的单向阀截止,由于平衡阀1的阀芯的动态节流作用,保持了无杆腔的压力。两个顶升油缸100的无杆腔压力可能不同,两1油缸速度也可能出现差异,即出现了两油缸负载不均、位移不同步。这种不同步可能导致被顶升部件的倾斜、机械同步装置过载而发生结构破坏等。

有鉴于此,本发明提供了一种多油缸顶升系统。如图2所示,在一种具体实施方式中,多油缸顶升系统包括:

至少两个顶升油缸100;

有杆腔进回油油路L1,连接至各个顶升油缸100的有杆腔;

无杆腔进回油油路L2,连接至各个顶升油缸100的无杆腔;和

无杆腔互通油路L3,连接在任意两个顶升油缸100的无杆腔之间,无杆腔互通油路L3中设有用于通断控制的连通阀2。

在本发明中,相较于图1的双油缸顶升装置,特别增设了无杆腔互通油路L3及连通阀2,以在多个顶升油缸100带载下降时,能够使得各个无杆腔的压力均衡,油缸速度相同,油缸位移同步,不至发生结构性破坏的不良后果。

需要说明的是,为解决带载下降时共同作业的多油缸的无杆腔压力不均衡、位移不同步的问题,研究人员也进行了各方面的改良尝试,例如在无杆腔油路或有杆腔油路上分别增加节流阀进行调节,或者分别增加调速阀进行调节,或者分别增加分流集流阀进行调节。这些改良方案存在的共同缺点在于,一次调整同步之后,下次使用时,载荷情况发生变化,需要进行再次调整。而这样的调整往往需要液压专业技术人员才能实施,平常进行顶升作业的工人无法胜任。这种调整复杂、需要专业人员操作的方式,不利于推广使用。

为此,本发明通过特别增设的无杆腔互通油路L3,连通各个顶升油缸100的无杆腔,从而可使得两油缸无杆腔压力相等,可实现同步下降。但在例如塔机中,顶升装置是关系塔机安全的重要部件,顶升工作过程中,若无杆腔互通油路L3发生破坏,对整机是致命的。因而,本发明进一步通过在无杆腔互通油路L3中增设连通阀2来确保无杆腔互通油路L3的管路安全,以有效、可靠地控制管道通断。

可理解的是,连通阀2可以是电磁阀,当且仅当油缸带载下降时,控制连通阀2导通,其余时间可断开,尤其是当无杆腔互通油路L3发生管道损坏、油液泄漏时,需要及时断开油路,即具有防爆管功能。

在本实施方式中,连通阀2采用了先导控制方式。即,连通阀2为先导控制阀且其先导控制油路连通有杆腔进回油油路L1。如图2所示,在油缸带载下降时,有杆腔进回油油路L1中流通压力油,连通阀2的先导控制油路连接有杆腔进回油油路L1,获得高油液压力,从而控制导通连通阀2,从而导通整个无杆腔互通油路L3。

在本实施方式中,有杆腔进回油油路L1上的平衡阀1的先导控制油路也连接有杆腔进回油油路L1,连通阀2、平衡阀1和顶升油缸100的个数相同,连接任意两个顶升油缸100的无杆腔之间的无杆腔互通油路L3中串联设置有两个连通阀2。任意两个平衡阀1之间互不连通,即任意两个无杆腔之间的油液不会通过无杆腔进回油油路L2相互流通、压力平衡。

关于连通阀2的先导控制压力,应实现低控制压力开启。当连通阀的先导控制油口A3有较低控制压力时,连通阀2的负载连接油口A2和背压油口A1之间油液能自由流通,且压力损失较小。

具体地,连通阀2的先导控制压力应低于平衡阀1的先导开启压力且高于顶升油缸100的活塞杆101伸出时的有杆腔回油背压。这样,在油缸带载下降时,无杆腔互通油路L3能够及时优先导通,平衡各个无杆腔的油压压力,而后再通过设有平衡阀1的无杆腔进回油油路L2回油,即通过图示的平衡阀1的顺序阀回油。连通阀2的先导控制压力高于顶升油缸100的活塞杆101伸出时的有杆腔回油背压,可防止在油缸带载顶升时非必要地导通无杆腔互通油路L3。作为示例,可选地,本实施方式中的连通阀2的先导开启压力至少低于平衡阀1的先导开启压力的1/3。

尤为重要的是,连通阀2的先导开启压力仅受有杆腔进回油油路L1的油压控制,具体体现在连通阀2的开启压力不受连通阀2的背压油口A1压力和负载连接油口A2压力的影响。例如:开启压力与负载压力成正比且背压直接对抗开启压力的液控单向阀不能作为连通阀2;背压使开启压力按一定比例增加的平衡阀页不能作为连通阀2。

如前所述,连通阀2还应具有防爆管功能,当连通阀2的背压油口A1的连接管路发生破损时,连通阀2须能可靠截止,防止油缸所支承的部件坠落。因此,可选地,开启压力不受背压和负载压力影响且开启压力较小的平衡阀或防爆阀可作为连通阀2使用。本领域技术人员公知的是,背压油口A1的连接管路发生破损时,市面常见的平衡阀或防爆阀等均可实现可靠截止。

具体地,参见图2,连通阀2包括用于连接无杆腔的负载连接油口A2、背压油口A1以及控制连通负载连接油口A2与背压油口A1的先导控制油口A3,连通阀2设置为在背压油口A1泄露时能够自动断开负载连接油口A2与背压油口A1的连接。如图2所示,连通阀2包括带有液控先导油路的换向开关阀。需要说明的是,连通阀2不限于图2所示的构成,例如为实现大流量通过,换向开关阀可以选择插装阀,而且插装阀可带有先导阀件,或者采用上述的市面常见的平衡阀或防爆阀等。

在本实施方式中,多油缸顶升系统还包括泵站,泵站的第一油口连通有杆腔进回油油路L1,泵站的第二油口连通无杆腔进回油油路L2,从而为多油缸提供压力油和回油。

可见,在本发明的多油缸同步顶升液压回路中,在顶升带载向下时,多油缸的无杆腔之间可安全连通,使多油缸压力均衡,在已有的机械同步约束下,即可实现多油缸同步。

以两油缸同步顶升为例,两油缸带载下降时,有杆腔进油,无杆腔回油。有杆腔压力至连通阀2的先导控制油口A3,连通阀2的负载连接油口A2和背压油口A1之间能自由流通,从而使两油缸无杆腔连通、压力均衡。若其中一个油缸甲下降较快,则其承担的上部重量较小,其无杆腔内压力减小,则另一油缸乙的承担上部重量较大,其无杆腔内压力增大,油液从乙缸通过连通阀2流入甲缸,乙缸速度增加而甲缸速度减小、两缸压力趋于相同,位移趋于相同,而保持同步。

两油缸带载顶升向上时,无杆腔进油,有杆腔回油,回油压力低,连通阀2的先导控制油口A3压力低,连通阀2不能实现从负载连接油口A2向背压油口A1的流通,此时两油缸无杆腔不直接连通。顶升向上时,油液进入无杆腔是通过平衡阀1中的单向阀功能。当油缸甲上升较快时,其承担的上部重量较大,其无杆腔压力较大;另一油缸乙上升较慢,则其承担的上部重量较小,其无杆腔压力较小,则甲缸的平衡阀1处的压差较小而乙缸的平衡阀1处的压差较大,液压系统中阀口流量与压差的n次方成正比,因此流量更多的流向乙缸,乙缸速度加快而追上甲缸,恢复同步。

综上,本发明提供的多油缸顶升系统有防爆管功能,安全可靠;可使多油缸无杆腔压力均衡,各油缸负载均衡,有利于结构的受力;而且液压回路无需额外调整,在现有的机械同步约束下即可实现同步。

以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。