用于车辆的储气瓶及具有其的车辆

文献发布时间:2023-06-19 13:49:36

技术领域

本发明属于车辆制造技术领域,具体而言,涉及一种用于车辆的储气瓶及具有其的车辆。

背景技术

当车辆起火或其他原因导致储氢瓶温度过高时,储氢瓶持续高温而导致氢爆炸的危险,相关技术中,在氢气瓶两端安装有温控泄压阀,但车辆着火点可能位于储氢瓶尾部或中间部位,这可能导致温控泄压阀无法及时检测到储氢罐正处于火烧或异常局部高温的状态,温控泄压阀无动作或动作延迟较长,从而导致储氢罐损坏,产生氢泄露爆炸的风险。

发明内容

有鉴于此,本发明旨在提出一种用于车辆的储气瓶。

为达到上述目的,本发明的技术方案是这样实现的:

一种用于车辆的储气瓶,包括:瓶体;泄压装置,所述泄压装置安装于所述瓶体的瓶口,所述泄压装置包括用于封闭所述瓶口的活塞;热熔丝,所述热熔丝安装在所述瓶体外,且所述热熔丝与所述泄压装置相连,所述热熔丝用于保持所述活塞封闭所述瓶口,在所述热熔丝熔断后所述泄压装置的所述活塞解除封闭所述瓶口。

进一步地,所述泄压装置还包括弹性件和止位件,所述止位件可选择性的对所述活塞限位,所述弹性件与所述止位件相连且所述弹性件适于储存弹性势能,所述热熔丝与所述止位件相连且用于约束所述止位件。

进一步地,所述泄压装置包括壳体,所述壳体内设有与所述瓶口的敞开方向延伸的第一滑道、与述第一滑道具有夹角且相交的第二滑道,所述活塞可滑动地安装于所述第一滑道,所述止位件可滑动地安装于所述第二滑道。

进一步地,所述活塞设有贯穿其径向的通孔,所述止位件适于伸入所述通孔。

进一步地,所述通孔中设有至少两个相对设置的滚珠,所述滚珠与所述止位件滑动配合。

进一步地,所述滚珠包括沿所述第一滑道的延伸方向相对设置的两个滚珠,两个所述滚珠分别为靠近所述瓶口的第一滚珠和远离所述瓶口的第二滚珠,所述第二滚珠的直径大于所述第一滚珠。

进一步地,所述第二滑道的壁面上设有贯穿所述壳体的滑槽,所述滑槽与所述第二滑道的延伸方向相同,所述止位件包括连接部,所述连接部从所述滑槽伸出所述壳体与所述热熔丝相连,所述连接部与所述热熔丝相连。

进一步地,所述滑槽包括滑槽本体和限位段,所述滑道本体与所述第二滑道的延伸方向相同,所述弹性件适于驱动所述止位件以使所述连接部从所述滑槽本体的第一端向所述滑槽本体的第二端移动,所述滑槽本体与所述限位段具有夹角且相交,所述限位段位于所述滑槽本体的第二端,所述热熔丝从所述滑槽本体的第二端到所述滑槽本体的第一端的方向拉住所述连接部。

进一步地,所述第一滑道的侧壁上设有与所述第二滑道正对的限位槽,所述止位件贯穿所述通孔后伸入所述限位槽。

相对于现有技术,本发明所述的用于车辆的储气瓶具有以下优势:

根据本发明实施例的用于车辆的储气瓶,通过设置泄压装置和热熔丝,使储气瓶可以快速对瓶体周围各处的异常高温做出反应,以及时泄压,且泄压装置反应迅速,无需能耗、可靠性高。

本发明的另一目的在于提出一种车辆,设置有上述任一种实施例所述的用于车辆的储气瓶。

所述车辆与上述的用于车辆的储气瓶相对于现有技术所具有的优势相同,在此不再赘述。

附图说明

构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

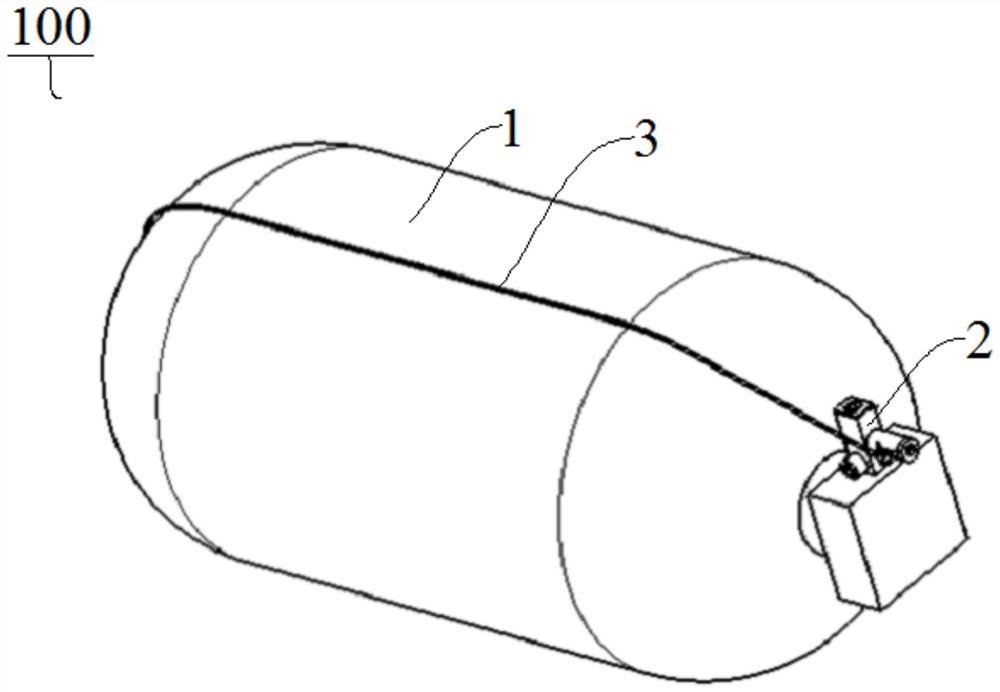

图1为本发明实施例所述的储气瓶的结构示意图;

图2为本发明实施例所述的泄压装置的剖视图;

图3为本发明实施例所述的泄压装置的壳体的剖视图;

图4为本发明实施例所述的泄压装置的结构示意图(止位件位于限位段);

图5为本发明实施例所述的泄压装置的结构示意图(止位件位于滑槽本体);

图6为本发明实施例所述的活塞的剖视图(示出螺纹连接件及滚珠);

图7为本发明实施例所述的活塞的剖视图(示出第一凹槽、螺纹槽及第二安装孔)。

附图标记说明:

储气瓶100;

瓶体1;瓶口11;

泄压装置2;活塞21;通孔210;第一滚珠211;第二滚珠212;第一凹槽213;螺纹槽214;第二安装孔215;螺纹连接件216;弹性件22;止位件23;连接部231;壳体24;

热熔丝3;

第一滑道51;第二滑道52;限位槽521;凸台522;滑槽53;滑槽本体531;限位段532。

具体实施方式

需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

下面将参考附图1-图7并结合实施例来详细说明本发明。

如图1所示,根据本发明的用于车辆的储气瓶100包括瓶体1、泄压装置2和热熔丝3。

其中,瓶体1用于盛装气体燃料(如高压氢气等),泄压装置2安装于瓶体1的瓶口11,泄压装置2包括用于封闭瓶口11的活塞21,热熔丝3安装在瓶体1外,热熔丝3由高温熔断物质制成,在一些示例中,热熔丝3可以缠绕在瓶体1外表面,也可以安装在瓶体1附近,热熔丝3与泄压装置2相连,热熔丝3用于保持活塞21封闭瓶口11,在热熔丝3熔断后泄压装置2的活塞21解除封闭瓶口11,高压氢气可以从瓶体1中释放。

由此,当储气瓶100周围温度正常时,热熔丝3用于保持泄压装置2的活塞21封闭瓶口11,此时活塞21封闭瓶口11,泄压装置2关闭;当储气瓶100周围温度较高时,由于热熔丝3缠绕在瓶体1外,或者热熔丝3安装在瓶体1附近,如储气瓶100附近出现高温则会熔断热熔丝3,活塞21失去约束解除封闭瓶口11,瓶内的高压燃料由于高压从储气瓶100释放,从而防止高温使瓶体1内压强过大而引发的瓶体1爆炸。

由于热熔丝3安装在瓶体1外,从而可以及时检测到瓶体1周围的温度,且可以通过设置热熔丝3的安装位置和安装量,对瓶体1的周围各处进行高温监测,例如将热熔丝3分布在瓶体1的周壁处和两端,从而可以对瓶体1的瓶身位置和瓶底位置同时进行监测,使储气瓶100对瓶体1各处的温度升高均可以做出及时的泄压。

通过泄压装置2和热熔丝3的配合,当瓶体1外部高温时,不需要格外提供动力,高温熔断热熔丝3,即可使活塞21解除封闭储气瓶100,从而避免了如火灾发生时车辆的电路断开无法及时泄压储气瓶100的情况发生,提高储气瓶100的安全性,且由于不需要连接车辆的动力等,便于储气瓶100在车辆上的布置。

在一些示例中,储气瓶100还包括瓶阀,瓶阀用于可选择性地将瓶体1与车辆的气路连通,例如车辆需要燃料时,瓶阀打开为车辆供气,瓶阀与泄压装置2可以集成在一个外壳上,例如外壳上设有两个可以排出气体的出口,其中一个出口安装有泄压装置2,另一个出口安装有瓶阀,当储气瓶100正常使用时,高压燃料可以从瓶阀排出到车辆的气路中,当储气瓶100遇到高温时,高压气体可以从泄压装置2排出储气瓶100,泄压装置2可以仅用于将瓶体1内的气体释放以保证瓶体1内压力正常,例如仅当瓶体1内压力过大可能引起爆炸时,活塞21打开释放瓶体1内的压力。

根据本发明的用于车辆的储气瓶100,通过设置泄压装置2和热熔丝3,使储气瓶100可以快速对瓶体1周围各处的异常高温做出反应,以及时泄压,且泄压装置2反应迅速,无需能耗、可靠性高。

下面参照图1-图7描述根据本发明的用于车辆的储气瓶100的一些实施例。

在一些实施例中,如图2所示,泄压装置2还包括弹性件22和止位件23,止位件23与热熔丝3相连,止位件23可选择性的对活塞21限位,弹性件22与止位件23相连且弹性件22适于储存弹性势能,热熔丝3用于约束止位件23。

具体地,活塞21用于封闭瓶口11,止位件23对活塞21进行限位,以使活塞21保持封闭瓶口11,弹性件22与止位件23相连,且储存有驱动止位件23移动以解除对活塞21限位的弹性势能,热熔丝3约束止位件23,以阻止弹性件22释放弹性势能。

由此,当储气瓶100外部异常高温时,热熔丝3熔断,热熔丝3取消对止位件23的约束,弹性件22释放弹性势能,以驱动止位件23移动,止位件23解除对活塞21的限位,活塞21在储氢瓶的内部高压压力下移动,瓶内高压气体从储气瓶100中流出,以完成泄压。

将弹性件22的弹性势能转化以驱动止位件23移动,进而取消对活塞21的限位,使高压气体可以从瓶中流出,完成泄压,结构简单、便于布置,且反应迅速。

在一些实施例中,如图2和图3所示,泄压装置2包括壳体24,壳体24内设有第一滑道51和第二滑道52,第一滑道51沿瓶口11的敞开方向延伸,第二滑道52与第一滑道51具有夹角且相交,活塞21可滑动地安装于第一滑道51,止位件23可滑动地安装于第二滑道52。

第一滑道51用于活塞21的导向,第二滑道52用于止位件23的导向,由此,当储气瓶100周围出现异常高温,热熔丝3断开后,弹性件22可以驱动止位件23沿第二滑道52移动,以取消对活塞21的限位,当止位件23解除对活塞21的限位,高压气体可以驱动活塞21沿第一滑道51移动,以打开瓶口11。第一滑道51与第二滑道52具有夹角且相交,止位件23可以沿第二滑道52移动到第一滑道51和第二滑道52的相交处对活塞21进行限位。

在一些示例中,如图2和图3所示,第一滑道51与第二滑道52的夹角为90°,当然,第一滑道51与第二滑道52的夹角不限于此。

活塞21设有贯穿其径向的通孔210,止位件23适于伸入通孔210,由此,止位件23可以沿第二滑道52移动到第一滑道51和第二滑道52的相交处,止位件23的一部分位于第二滑道52内,止位件23的另一部分伸入到第一滑道51内并伸入活塞21的通孔210内,以对活塞21进行限位,由于第一滑道51和第二滑道52具有夹角,第二滑道52的侧壁对止位件23进行限位,进而使止位件23对活塞21进行限位。当第一滑道51与第二滑道52为90°时,第二滑道52的侧壁对止位件23的限位效果更好,从而使止位件23可以对活塞21沿第一滑道51的延伸方向具有较好的限位效果。

在一些实施例中,如图2、图6和图7所示,通孔210中设有至少两个相对设置的滚珠,止位件23与活塞21上的通孔210为滚动配合,因滚动摩擦的摩擦力小,从而便于将止位件23从通孔210中插入或拔出,从而方便弹性件22驱动止位件23从通孔210中滑出,也便于装配时,将止位件23伸入通孔210。

在一些实施例中,如图2和图6所示,滚珠包括沿第一滑道51的延伸方向相对设置的两个滚珠,两个滚珠分别为靠近瓶口11的第一滚珠211和远离瓶口11的第二滚珠212,第二滚珠212的直径大于第一滚珠211。

例如第一滑道51沿竖向延伸,瓶口11位于第一滑道51的下端,第一滚珠211位于第二滚珠212的下方,第二滚珠212的直径大于第一滚珠211的直径。

为了减小通孔210与止位件23间摩擦力,进而减小需要弹性件22对止位件23的驱动力的需求、热熔丝3的拉力需求,因此设置了与止位件23滚动配合的滚珠,使止位件23相对于活塞21的运动产生的摩擦力为滚动摩擦力,降低了止位件23运动所需的弹簧力,从而降低了热熔丝3的预紧拉力。

如图2和图6所示,在活塞21的通孔210中采用了不同尺寸滚珠,第二滚珠212的尺寸大于第一滚珠211尺寸,一方面由于活塞21受瓶内高压气体的驱动,活塞21所受推力是沿第一滑道51的延伸方向相同的,即活塞21受到沿第一滑道51延伸方向的力,当止位件23对活塞21进行限位时,位于远离瓶口11一侧的较大尺寸的第二滚珠212可以承受较大的力。

在另一方面,如图6和图7所示,通孔210的侧壁上可以设有安装槽,滚珠安装在安装槽内,安装槽的加工方便。用于安装第一滚珠211的安装槽与第一滚珠211的形状相匹配,用于安装第二滚珠212的安装槽与第二滚珠212的形状相匹配。

以第一滑道51沿竖向延伸,瓶口11位于第一滑道51下方为例描述一些示例,通孔210的下壁面设有用于安装第一滚珠211的第一凹槽213,活塞21上设有上端敞开且沿竖向延伸的螺纹槽214,螺纹槽214的下端延伸至通孔210的上侧壁,且形成用于漏出第二滚珠212的第二安装孔215,第二安装孔215的孔径小于第二滚珠212的直径,螺纹槽214上可以设有拧入螺纹槽214的螺纹连接件216,由此,可以将第二滚珠212从螺纹槽214放入第二安装孔215,由于第二安装孔215的孔径小于第二滚珠212的直径,第二滚珠212的一部分从通孔210处露出以与插入通孔210的止位件23配合,螺纹连接件216拧入螺纹槽214,螺纹槽214的下端止抵第二滚珠212,从而完成第二滚珠212的安装,实现对第二滚珠212在竖向的限位,第一滚珠211放入第一凹槽213内即可。

在一些实施例中,如图3-图5所示,第二滑道52的壁面上设有贯穿壳体24的滑槽53,滑槽53与第二滑道52的延伸方向相同,止位件23包括连接部231,连接部231从滑槽53伸出壳体24与热熔丝3相连。由此,热熔丝3可以与伸出壳体24的连接部231相连,从而方便热熔丝3与止位件23的相连。

在一些实施例中,如图3所示,滑槽53包括滑槽本体531和限位段532,止位件23可滑动地安装于滑槽本体531内,弹性件22适于释放弹性势能以驱动止位件23从滑槽本体531的第一端向滑槽本体531的第二端移动,滑槽本体531与限位段532交叉,限位段532位于滑槽本体531的第二端,热熔丝3从滑槽本体531的第二端到滑槽本体531的第一端的方向拉住连接部231。

由此,滑槽本体531用于止位件23的导向,限位段532用于连接部231的限位,具体地,当储气瓶100的泄压装置2完成一次泄压后,或泄压装置2的初始装配时,可以将止位件23移动至滑槽本体531的第一端,止位件23伸入活塞21的通孔210中,并将连接部231卡入限位段532(连接部231的位置如图4所示),此时,弹性件22不可以驱动止位件23移动,便于将热熔丝3连接在连接部231上,当热熔丝3连接完成后,将连接部231从限位段532中移出(连接部的位置如图5所示),此时,仅有热熔丝3通过连接部231对止位件23进行约束,即完成泄压装置2的设置,当热熔丝3熔断后,止位件23失去约束从滑槽本体531的第一端移动到滑槽本体531的第二端,即止位件23从活塞21的通孔210中脱出,从而完成一次泄压。限位段532的设置便于对泄压装置2的设置,方便泄压装置2的重复利用,且操作简单。

在一些示例中,如图3所示,第一滑道51的侧壁上设有与第二滑道52正对的限位槽521,即第二滑道52朝向第一滑道51敞开,以使第二滑道52与第一滑道51连通,限位槽521与第二滑道52的敞开端正对,止位件23贯穿通孔210后伸入限位槽521,由此,第二滑道52的侧壁和限位槽521都用于止位件23的限位,从而防止活塞21在第一滑道51的延伸方向上移动。

在一些示例中,如图2和图3所示,第二滑道52的靠近第一滑道51的一端设有凸台522,弹性件22为弹簧,凸台522的中心具有过孔,以使第二滑道52与第一滑道51连通,止位件23可以通过过孔伸入到第一滑道51内,弹簧止抵在凸台522上且套设在止位件23外,止位件23的远离第一滑道51的一端具有止挡部,弹簧的第一段止抵凸台522,弹簧的第二端止抵止挡部,当止位件23向靠近第一滑道51的方向移动时,即可压缩弹簧以储存弹性势能。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。