一种石油井场全封闭油气砂水多相介质连续混输的输油工艺和装置结构

文献发布时间:2023-06-19 18:25:54

技术领域

本发明涉及一种石油井场全封闭油气砂水多相介质连续混输的输油工艺和装置,属于油气集输领域。

背景技术

截止2021年我国石油与天然气对外依存度分别攀升至72%和45%,远超国际公认的能源安全警戒线(对外依存度50%),供需矛盾突出,严重威胁国家能源安全,迫切需要加大国内油气资源的开发力度。然而,目前我国油气混输装备主要依靠德国进口,价格高,配件贵且维修更换困难。因此,为满足我国油气集输高效低成本输送要求,实现油气混输装备国产化,亟待研发出新的混输工艺技术与装备,以保障我国能源安全。

混输输油装置作为油田井组油气集输的关键设备之一,目前存在问题:①油气集输工艺过程需要储油罐、加热炉、过滤装置等进行气水分离,无法实现从井口到泵的直接全密封连续输送,成本高;②当前输送泵主要是螺杆泵与离心泵,受限于自身的结构和工作原理特点,使得其多相混输适应性较差;③配套装备多,占地面积大,为确保站场安全,还需专人值守,成本高;④由于原油具有较高粘度,不利于管道输送,而现有加热方式需要利用燃烧化石燃料的加热炉对其进行加热降粘后进行输送,碳排放量大污染环境,热利用率低,输送成本高。严重影响了油田开发效率、增大了油田开发成本。

因此,为满足我国油气集输高效低成本输送要求,解决油气砂水多相介质连续混输问题,减少工艺流程,实现绿色环保的智能化输油需求,提出了一种石油井场全封闭油气砂水多相介质连续混输的输油工艺和装置。

发明内容

本发明的目的在于提高混输泵效率,实现节约资源,减少成本,解决现有生产过程中对开采出的原油工艺流程复杂以及不能实现多相介质从井口到泵的直接全密封连续输送等问题,提出了一种石油井场全封闭油气砂水多相介质连续混输的输油工艺和装置,通过现场试验,该工艺装置实现了从井口到泵的直接全密封连续输送,环境适应好,占地面积极大缩小,大大降低了成本。

本发明采用的技术方案如下:

油气井原集输输送工艺系统包括储油罐、过滤装置、输送泵、加热炉和管理人员值班室,而油气井新集输输送工艺系统不在需要上述装置且不需要进行油气分离,即本发明的一种石油井场全封闭油气砂水多相介质连续混输的输油工艺和装置,此新工艺装置实现了从井组直接通过多相混输输油系统全密闭连续输送直达集中处理联合站,该装置包括智能控制系统、高效永磁电机、多相混输输油转子泵、太阳能能量转换系统、智能加热与控温系统和带安全应急的油气井新集输输送工艺系统六大部分。

智能控制系统由压力监测仪、流速监测仪、温度监测仪、振动监测仪和流量监测仪组成。各个检测仪将接收到的数据通过无线通讯传输方式到达原油输送参数监测终端进行分析与决策,最后反馈回多相混输输油转子泵,实现了自动控制运行、故障自动检测诊断、数据实时智能共享化、智能远程控制等功能,满足了油田对智能化发展的要求。

高效永磁电机由电机外壳、风扇、定转子、阶梯轴、保护罩等组成。根据原油输送参数监测终端指令远程控制高效永磁电机模块,收到信号后的高效永磁电机模块会根据现场情况实时自动调节转速、功率等工作参数,满足油田抽油量动态变化作业工况。信息易于采集,节能效果好,减少了振动和对人力的依赖,降低了生产成本,真正意义上实现了数字化、智能化。

多相混输输油转子泵由泵体、泵盖、主副转子、主从传动轴、轴承等组成。高效永磁电机为多相混输输油转子泵模块提供动力。多相混输输油转子泵模块中①圆弧+特殊圆弧的转子型线结构的设计,降低了转子轴挠度,减少了内部泄露与输送振动,提高了输送效率;②不规则π型骨架密封循环流道的设计,大幅度降低了轴承、轴套等密封部位的温升,提高了装置整体使用寿命。实现了高压力、大流量、高效率和油气砂水多相的原油输送。

太阳能能量转换系统由电池板、蓄能装置等组成。此模块实时补充油田井组输油系统的用电量,减少了温室气体的排放,实现了节能、绿色、环保作业。

智能加热与控温系统由交直流电压转换模块、电压增压模块、电磁感应加热和智能控制等组成。该系统以高效稳定低能耗的方式实现了集输管路原油的智能加热,满足了油田在低温环境下的运输要求。

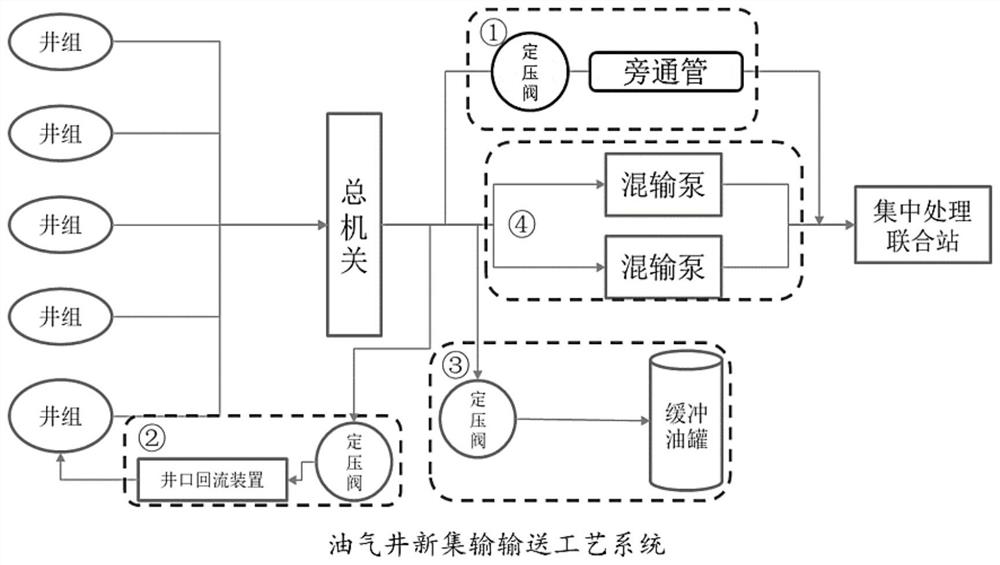

油气井新集输输送工艺系统中安全应急系统由定压阀+旁通管、定压阀+井口回流装置、定压阀+缓冲罐装置以及一用一备应急处理设备组成。完善了安全应急处理核心技术,保证了油气的安全、可靠、封闭、连续输送。

本发明与现有技术相比,具有以下优点:

1.输油工艺流程简单,可行、可靠,与现有工艺相比,不需要另外安装储油罐、过滤装置,不需要进行油气分离,也无需加热炉等设备工艺。

2.混输系统整体为一个可移运撬装结构,设备撬装紧凑、轻量化,移运性好,占地面积小,基建投入少甚至不需要基建。

3.实现了从井口到泵油气砂水多相介质的直接全密封连续输送、低成本、绿色环保、以及站点的无人值守,最大限度的减少了能源的浪费,满足我国油气集输高效低成本输送要求。

4.圆弧+特殊圆弧的转子型线结构,降低了转子轴挠度和输送振动,提高了输送效率和装置的整体使用寿命。

附图说明

图1为油气井新集输输送工艺系统;

图2为油气井原集输输送工艺系统与油气井新集输输送工艺系统对比图;

图3为一种石油井场全封闭油气砂水多相介质连续混输的整体输油系统图;

图4为油田井组输油装置示意图;

图5为多相混输输油转子泵内部结构爆炸图;

图6圆弧+特殊圆弧的转子型线结构示意图;

图中:1.智能控制系统;2.高效永磁电机;3.多相混输输油转子泵;4.智能加热与控温系统;5.太阳能能量转换系统;6.油气井新集输输送工艺系统;7.左横梁;8.侧横梁;9.机架斜撑;10.机座底板;11.减震器;12.电机底板;13.电机轴;14.电机联轴器;15.联轴器膜片;16. 混输泵联轴器;17.混输泵主轴;18.槽钢;19.混输泵上底板;20.混输泵下底板;21.密封冷却进油口一;22.密封冷却进油口二;23.排水口出口;24.排水口进口;25.右横梁;26.液体收集箱;27.油标;28.混输泵后盖;29.排气帽;30.混输泵右泵盖;31.密封冷却出油口二;32. 双重密封盖;33.混输泵出口法兰;34.混输泵泵体;35.混输泵进口法兰;36.密封冷却出油口一;37.混输泵左泵盖;38.电机固定套;39.电机;40.机封主副转子轴承压盖;41.内轴承;42. 外轴承;43.密封压板;44.不规则π型骨架密封;45.密封轴套;46.圆弧+特殊圆弧的强稳健性主副转子;461.副转子;462.主转子;463.主转子特殊圆弧一;464.主转子圆弧;465.主转子特殊圆弧二;466.副转子特殊圆弧一;467.副转子特殊圆弧二;468副转子圆弧;47.同步齿轮;48.胀紧套;49.齿轮泵。

具体实施方式

下面结合附图和实例对本发明作进一步说明:

如图1、图2、图3、图4、图5、图6所示,本发明一种石油井场全封闭油气砂水多相介质连续混输的输油工艺和装置,主要包括智能控制系统1、高效永磁电机2、多相混输输油转子泵3、智能加热与控温系统4、太阳能能量转换系统5和油气井新集输输送工艺系统6;所述多相混输输油转子泵3由混输泵联轴器16、混输泵主轴17、密封冷却进油口一21、密封冷却进油口二22、排水口出口23、排水口进口24、油标27、混输泵后盖28、排气帽29、混输泵右泵盖30、密封冷却出油口二31、双重密封盖32、混输泵出口法兰33、混输泵泵体 34、混输泵进口法兰35、密封冷却出油口一36、混输泵左泵盖37、机封主副转子轴承压盖 40、内轴承41、外轴承42、密封压板43、不规则π型骨架密封44、密封轴套45、圆弧+特殊圆弧的强稳健性主副转子46、同步齿轮47、胀紧套48和齿轮泵49;所述油气井新集输输送工艺系统6包括井组、总机关、安全应急系统和集中处理联合站;所述太阳能能量转换系统5与智能控制系统1、高效永磁电机2、智能加热与控温系统4和油气井新集输输送工艺系统6通过电缆连接,为其提供能量;所述智能控制系统1通过无线通讯传输方式控制调节高效永磁电机2、智能加热与控温系统4和油气井新集输输送工艺系统6;所述高效永磁电机2 带动多相混输输油转子泵3工作;

如图1、图2、图3所示,所述油气井新集输输送工艺系统6,步骤一:油田井组开采出油气砂水多相原油,步骤二:通过输油管线汇集到总机关,步骤三:经过油田井组油气砂水多相混输系统,步骤四:到达集中处理联合站对原油进行脱水、原油稳定、含油污水处理、天然气净化和原油外输等任务;整个油气井新集输输送工艺系统6优化设计了①定压阀+旁通管应急、②定压阀+井口回流装置应急、③定压阀+缓冲罐装置应急和④两台多相混输输油转子泵一用一备的四套安全应急处理技术,用于保障整个工艺系统故障时的备用应急,四套组合拳完善了安全应急处理核心技术,保证了油气的安全、可靠、封闭、连续输送。

如图4所示,所述高效永磁电机2与多相混输输油转子泵3以电机联轴器14通过联轴器膜片15与混输泵联轴器16连接,电机联轴器14与混输泵联轴器16分别与电机轴13和混输泵主轴17通过键连接;电机39通过电机固定套38与电机底板12通过螺栓螺母连接与侧横梁8上,多相混输输油转子泵3通过螺栓螺母与混输泵上底板19连接,混输泵上底板19通过槽钢18与混输泵下底板20以螺栓螺母连接,混输泵下底板20与侧横梁8通过螺栓螺母连接;侧横梁8与左横梁7、右横梁25通过螺栓螺母连接,同时机架斜撑9焊接于侧横梁8和机座底板10以构成整个底架,机座底板10与减震器11通过螺栓螺母连接;液体收集箱26 与侧横梁8、右横梁25通过螺栓螺母连接。

如图4、图5所示,所述多相混输输油转子泵3中密封冷却进油口一21和密封冷却进油口二22,密封冷却出油口二31和密封冷却出油口一36分别通过油管相连于液压站;排水口出口23和排水口进口24与排水管连接,排出的水进入液体收集箱26;油标27和排气帽29与混输泵后盖28通过螺纹连接;混输泵后盖28与混输泵右泵盖30通过螺栓螺母连接,混输泵右泵盖30、双重密封盖32、混输泵泵体34和混输泵左泵盖37之间通过螺栓螺母连接;混输泵出口法兰33和混输泵进口法兰35通过螺栓螺母连接于混输泵泵体34上;机封主副转子轴承压盖40与混输泵左泵盖37通过螺栓螺母连接,内轴承41和外轴承42通过过渡配合安装在圆弧+特殊圆弧的强稳健性主副转子46的传动轴上,密封压板43紧贴外轴承42,不规则π型骨架密封44的内V曲面紧贴于传动轴上,不规则π型骨架密封44与密封压板43形成散热循环回路且与密封轴套45端面压紧,密封轴套45通过间隙配合安装在轴上;同步齿轮47通过胀紧套48安装在轴上,齿轮泵49与主转子轴相连。

如图6所示,所述圆弧+特殊圆弧的强稳健性主副转子46包括副转子461、主转子462、主转子特殊圆弧一463、主转子圆弧464、主转子特殊圆弧二465、副转子特殊圆弧一466、副转子特殊圆弧二467、副转子圆弧468;主转子特殊圆弧一463与副转子圆弧468啮合,主转子圆弧464与副转子特殊圆弧二467啮合,主转子特殊圆弧二465与副转子特殊圆弧一466 相切,形成了高效多相混输输油转子泵3的小间隙等间隙的转子型线结构。