一种卧式液氢储罐用内部支撑结构

文献发布时间:2023-06-19 19:18:24

技术领域

本发明属于氢能及深冷储存技术领域,具体涉及一种卧式液氢储罐用内部支撑结构。

背景技术

卧式液氢储罐为双层圆筒形储罐,具有制造装配难度低,既固定式储存也可用于移动式运输储存等优势。上述液氢储罐需具备以下功能:1)为充装绝热材料,并保持内罐绝热均匀,内外罐夹层之间需确保一定均匀空隙的环形空间;2)内罐的所有金属及内部介质重量需要外罐支撑;3)液氢储罐运行中,在外部载荷如风、地震以及物料装卸过程,内罐相对外罐不宜发生整体竖向或水平轴向与横向位移以及环向扭转位移。4)内罐因储存低温介质,正常运行过程中存在冷缩,故內罐水平与竖向不宜固支约束。5)夹层中支撑结构的冷量损失对液氢储罐整体绝热效果影响较大。

工程中通常在内外罐环形夹层中设有支撑结构,竖向支撑结构通常采用吊杆或支柱,而水平支撑结构通常采用径向支撑杆,吊杆或支撑杆件一端与内罐外壁相连,另一端与外罐内壁相连,端部连接一般采用吊钩。此方案存在以下问题:

(1)支撑杆件为金属制品,导热系数较高,如果支撑杆件长度较短,支撑杆件两端温度差较小,容易造成外罐局部存在冷点,如外罐采用普通碳钢材料,则会存在冷脆风险。同时支撑杆件造成的储罐冷量损失严重,导致储罐整体绝热效果不佳,蒸发率较高。

(2)因内外罐夹层空间直线距离非常小,如内外罐罐壁径向直接相连而限制内罐整体横向位移,水平支撑杆将非常短,冷量损失非常大,且温度沿支撑杆长度得不到有效衰减。

(3)支撑连杆与罐壁支座连接采用吊钩,承载能力较弱,且吊钩连接为万向结构,连杆端部与支座不仅能产生相对转角,还会发生相对位移。不能完全有效的限制内罐在外载荷作用的整体的竖向位移。

发明内容

本发明的目的是提供一种卧式液氢储罐用支撑结构,以解决现有液氢储罐支撑结构支撑强度弱、冷量损失大的技术问题。

为解决上述技术问题,本发明采用的技术方案是:

一种卧式液氢储罐用支撑结构,所述卧式液氢储罐由双壳卧式圆筒形储罐、夹层绝热材料、内部支撑结构组成,所述双壳卧式圆筒形储罐由内罐筒体与外罐筒体组成,在内罐筒体与外罐筒体之间的环形空间内充填夹层绝热材料,其特征在于:所述内部支撑结构包括竖向支撑结构、轴向支撑结构以及周向支撑结构,所述竖向支撑结构设置于内罐筒体与外罐筒体间的环形空间内,沿储罐轴向方向左右对称多组均匀布置;所述周向支撑结构设置于内罐筒体与外罐筒体的环形空间内,为水平曲杆结构,所述周向支撑结构沿储罐轴向方向上下对称多组均匀布置;所述轴向支撑结构沿内罐圆筒水平轴向布置,为水平曲杆结构,上下各分布一组。

本发明一种卧式液氢储罐用支撑结构,其进一步特征在于:所述竖向支撑结构包括竖向吊杆,底部支座,顶部支座。所述竖向吊杆底端通过底部支座连接在内罐筒体上,竖向吊杆顶端通过顶部支座连接在外罐筒体上。竖向吊杆与底端支座以及顶部支座之间均设有连杆球绞结构。底部支座垂直焊接在在内罐筒体水平中心线处。

本发明一种卧式液氢储罐用支撑结构,其进一步特征在于:在外罐筒体上对应于竖向吊杆位置,设有一外伸吊杆套管,吊杆套管端部设有一套管封头。竖向吊杆通过顶部支座固定在吊杆套管上。吊杆套管与竖向吊杆之间环形空间以及套管封头的空隙间均采用软质绝热材料填充如玻璃棉等。

本发明一种卧式液氢储罐用支撑结构,其进一步特征在于:所述底部支座与内罐壳体内壁连接处设有一组内部加强圈;所述外伸套管与外罐壳体相连处外壁设有多个加强板。

本发明一种卧式液氢储罐用支撑结构,其进一步特征在于:所述竖向支撑结构的底部支座与内罐筒体内壁相连接处设有内部加强圈,用于加强底部支座处的强度与刚度,用于加强吊杆套管外罐壳体局部强度与刚度。

本发明一种卧式液氢储罐用支撑结构,其进一步特征在于:竖向吊杆安装时,相对顶部支座向外侧偏移一定角度,确保内罐筒体充满液氢变成冷态后,吊杆底部支座向内收缩,竖向吊杆保持竖向自由状态。偏移角度根据计算确定。

本发明一种卧式液氢储罐用支撑结构,其进一步特征在于:所述周向支撑结构包括周向支撑杆,内侧端部支座,外侧端部支座;所述周向支撑杆通过内侧端部支座连接在内罐筒体上,周向支撑杆通过外侧端部支座连接在外罐筒体上。周向支撑杆与内侧端部支座以及外侧端部支座之间均设有连杆球绞结构。内侧端部支座垂直焊接在在内罐筒体竖向中心线上。外侧端部支座垂直焊接在外罐筒体圆周线上。周向支撑杆为两段曲杆结构,曲杆弧线与内罐筒体同心。周向支撑杆的规格与长度根据传热与强度计算确定。

本发明一种卧式液氢储罐用支撑结构,其进一步特征在于:所述周向支撑结构沿液氢储罐内罐圆周方向切线布置,上下各一根反向布置。

本发明一种卧式液氢储罐用支撑结构,其进一步特征在于:所述轴向支撑结构包括轴向支撑杆,内侧支座和外侧支座,轴向支撑杆通过内侧支座连接在内罐筒体上,轴向支撑杆通过外侧支座连接在外罐筒体上。轴向支撑杆与内侧支座以及外侧支座之间均设有连杆球绞结构。内侧支座垂直焊接在在内罐筒体竖向中心线上。轴向支撑杆为两段曲杆结构。轴向支撑杆的规格与长度根据传热与强度计算确定。

本发明一种卧式液氢储罐用支撑结构,其进一步特征在于:所述轴向支撑结构设置于内罐端部封头与外罐端部封头的环形空间内,为水平曲杆结构,上下对称布置,各分布一组。

本发明一种卧式液氢储罐用支撑结构,其进一步特征在于:所述内侧支座垂直焊接在内罐外壁与竖向中心线相交点。

本发明一种卧式液氢储罐用支撑结构,其进一步特征在于:所述连杆球绞结构,采用法兰加持的球型连接结构,能限制连杆横向摆动一定角度。

本发明一种卧式液氢储罐用支撑结构,其进一步特征在于:所述连杆球绞结构的支座侧法兰与连杆侧法兰设有绝热垫片,垫片材料可为硬质聚氨酯。

采用本发明,具有如下的有益效果:

(1)采用竖向吊杆结构,吊杆端部支座设置在内罐水平切线处。当内罐冷缩时,因上下半圆筒对称,吊杆不产生竖向的冷缩变形。因为竖向吊杆两端均为球型铰接连接能水平左右摆动,内罐的径向冷缩没有限制。并且竖向吊杆安装时相对于上部支座向外侧偏移一定角度,确保内罐壳体充满液氢冷缩后竖向吊杆保持竖向自由状态。因此竖向吊杆仅承受内罐金属重和介质重,不承受因内罐冷缩变形产生的附件弯矩作用,同时限制了内罐整体的竖向位移。

(2)通过在外罐上设置外伸套管结构,套管内部填充软质绝热材料。该结构能使竖向吊杆长度得到加长,吊杆靠近外罐端部温度将衰减到常温。加长吊杆能有效减少冷量沿吊杆的损失,确保了液氢储罐整体绝热效果,同时确保吊杆与外罐接触点处不发生冷脆风险。

(3)通过在竖向支撑结构与内罐相连的底部支座处内罐圆筒内壁设置内部加强圈,可用于用于加强底部支座处的强度与刚度,避免因竖向吊杆作用拉力作用造成底部支座处的强度或刚度失效。

(4)竖向吊杆外伸套管与外罐相连处外壁设有多个加强板,用于

加强外伸套管处外罐壳体局部强度与刚度,减小局部失效风险。

(5)内外罐夹层内沿设有多组周向支撑结构,支撑结构沿内罐圆

周方向切线上下反向布置,能有效限制内罐整体水平横向位移以及环向扭转。

(6)周向支撑结构的水平支撑杆采用曲杆结构,曲杆弧线与内罐

壳体同心。此结构能有效延长支撑杆的长度,吊杆靠近外罐端部温度将衰减到常温。确保了液氢储罐整体绝热效果,同时确保支撑杆与外罐接触点处不发生冷脆风险。

(7)周向支撑结构的水平支撑杆采用曲杆式的柔性结构并且端

部均采用球型铰接连接,不仅能有效吸收因内罐冷缩产生的附加径向位移,同时能有效降低因为水平支撑杆本身因为温差变形导致的热应力。

(8)内外罐一侧封头端部夹层上下对称沿设有一组轴向支撑结

构,能有效限制内罐整体轴向水平位移。

(9)轴向支撑结构的水平支撑杆采用曲杆结构,曲杆弧线与内罐

封头同心。此结构能有效延长支撑杆的长度,吊杆靠近外罐端部温度将衰减到常温。确保了液氢储罐整体绝热效果,同时确保支撑杆与外罐接触点处不发生冷脆风险。

(10)轴向支撑结构的水平支撑杆采用曲杆式的柔性结构并且端部均采用球型铰接连接,不仅能有效吸收因内罐冷缩产生的附加径向位移,同时能有效降低因为水平支撑杆本身因为温差变形导致的热应力。

(11)支撑结构所用吊杆或支撑杆与罐壁支座之间采用采用法兰加持的球型铰接结构,相比传统的吊钩连接结构,承载能力更强,能确保连杆与支座不发生相对位移,仅能产生相对角度偏转。通过设置竖向、轴向、周向支撑结构并辅助连杆球绞结果,液氢储罐运行过程中在外部载荷如风、地震以及物料装卸过程,内罐相对外罐不宜发生整体竖向、轴向、水平横向位移以及环向扭转位移。

(12)连杆球绞结构的支座侧法兰与连杆侧法兰设有绝热垫片,垫片材料可为硬质聚氨酯。绝热垫片能起到辅助隔热的作用,能有效降低冷量沿连杆的损失。

(13)内罐支撑结构为可拆件,便于安装与检维修。

本发明适用于大型双壳固定式或移动式卧置液氢储罐,例如储存300~1000立方米的卧式液氢储罐。本发明同样可用于储存深冷液态介质双壳卧式液氢储罐,如液化天然气、液化乙烯、液化乙烷、液氨、液氧等。

下面结合附图和具体实施方式对本发明作进一步详细的说明。附图和具体实施方式并不限制本发明要求保护的范围。

附图说明

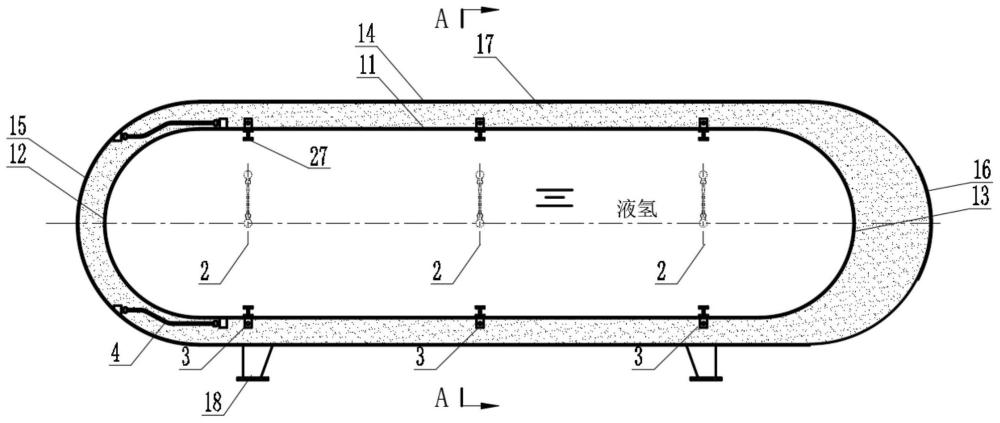

图1为本发明卧式液氢储罐支撑结构竖向示意图;

图2是本发明卧式液氢储罐支撑结构水平截面示意图;

图3是竖向支撑结构顶部示意详图;

图4是竖向支撑结构底部示意详图;

图5是周向支撑结构示意详图;

图6是轴向支撑结构示意详图;

图7是连杆球绞结构示意详图。

图中所示附图标记为:11—内罐筒体;12—内罐端部封头(一);13—内罐端部封头(二);14—外罐筒体;15—外罐端部封头(一);16—外罐端部封头(二);17—夹层绝热材料;18—外罐支座;2-竖向支撑结构;21—竖向吊杆,22—底部支座,23-顶部支座,24-吊杆套管,25吊杆封头,26—套管绝热材料,27—内加强圈,28—加强板;3-周向支撑结构,31—周向支撑杆,32—内侧端部支座,33—外侧端部支座;4-轴向支撑结构,41-轴向支撑杆,42-内侧支座,43—外侧支座;5-连杆球绞结构,51—支座侧法兰,52—连杆侧法兰,53—球体,54—绝热垫片,55—紧固件。

具体实施方式

下面结合附图1~7对本发明作进一步详细的说明,具体实施方式并不限制本发明要求保护的范围。

如附图1和附图2所示,卧式液氢储罐由内罐、外罐以及绝热夹层17组成。内罐由内罐筒体11、—内罐端部封头(一)12、内罐端部封头(二)13组成,外罐由外罐筒体14、外罐端部封头(一)15、外罐端部封头(二)16、外罐支座18组成,

本发明卧式液氢储罐内罐用支撑结构,包括竖向支撑结构2、轴向支撑结构3以及周向支撑结构4。

竖向支撑结构2设置于内罐筒体11与外罐筒体14的环形空间内,为竖向吊杆结构。竖向支撑结构2沿内罐筒体11轴向方向左右对称多组均匀布置。其具体位置和数量通过详细设计计算后确定。

竖向吊杆21底端通过底部支座22连接在内罐筒体11上,竖向吊杆顶端21通过顶部支座23连接在外罐筒体12上。竖向吊杆21与底端支座22以及顶部支座23之间均设有连杆球绞结构5。底部支座22垂直焊接在在内罐筒体11水平中心线处。在外罐筒体12上对应于竖向吊杆21位置,设有一外伸吊杆套管24,吊杆套管24端部设有一套管封头25。竖向吊杆21通过顶部支座23与固定在吊杆套管24上。吊杆套管24与竖向吊杆21之间环形空间以及套管封头25空隙间均采用软质绝热材料26填充如玻璃棉等。

竖向吊杆21底部支座22处内罐壳体11内壁设有一组内部加强圈27。竖向吊杆21外伸套管24与外罐壳体14相连处外壁设有多个加强板28。

竖向吊杆21安装时,相对顶部支座23向外侧偏移一定角度,确保内罐筒体11充满液氢变成冷态后,吊杆底部支座22向内收缩,竖向吊杆21保持竖向自由状态。偏移角度根据计算确定。

周向支撑结构3设置于内罐筒体11与外罐筒体14的环形空间内,为水平曲杆结构。周向支撑结构11沿储罐轴向方向上下对称多组均匀布置。其具体位置和数量通过详细设计计算后确定。

周向支撑杆31通过内侧端部支座32连接在内罐筒体11上,周向支撑杆31通过外侧端部支座33连接在外罐筒体14上。周向支撑杆31与内侧端部支座32以及外侧端部支座33之间均设有连杆球绞结构5。内侧端部支座22垂直焊接在在内罐筒体11竖向中心线上。外侧端部支座23垂直焊接在外罐筒体14圆周线上。周向支撑杆31为两段曲杆结构,曲杆弧线与内罐筒体11同心。周向支撑杆31的规格与长度根据传热与强度计算确定。

轴向支撑结构4设置于内罐端部封头(一)12与外罐端部封头(一)15的环形空间内,为水平曲杆结构,上下对称布置。

轴向支撑杆41通过内侧支座42连接在内罐筒体11上,轴向支撑杆41通过外侧支座43连接在外罐端部封头(一)15上。轴向支撑杆41与内侧支座42以及外侧端部支座43之间均设有连杆球绞结构5。内侧支座42垂直焊接在在内罐筒体11竖向中心线上。轴向支撑杆41为曲杆结构,轴向支撑杆41的规格与长度根据传热与强度计算确定。

竖向吊杆21、吊杆底部支座22、周向支撑杆31、周向支撑杆内侧端部支座32、轴向支撑杆41、轴向支撑杆内侧端部支座42可采用圆钢或钢管,材料可选用耐低温奥氏体不锈钢。吊杆顶部支座23、吊杆套管24、吊杆封头25、周向支撑杆外侧端部支座32、轴向支撑杆外侧端部支座42均可采用普通碳钢或低合金材料。

连杆球绞结构5用于连接连杆与端部支座。连杆球绞结构5由支座侧法兰51,连杆侧法兰52,球体53,绝热垫片54,紧固件55组成。支座侧法兰51端部与支座焊接,球体53与连杆端部焊接。支座侧法兰51与连杆侧52法兰内侧均为球型凹槽,球体53外表面与球型凹槽内表面均精密加工,球体53直径比球型凹槽略小2~4mm,球体53在球型凹槽全方位自由转动。连杆侧法兰52端部开孔直径大于连杆直径,用于限制连杆横向摆动一定角度。支座侧法兰51与连杆侧52法兰之间设有绝热垫片54。绝热垫片54可采用硬质聚氨酯,厚度为20~50mm。支座侧法兰51可采用普通碳钢或低合金材料锻件。连杆侧法兰52,球体53可采用耐低温奥氏体不锈钢锻件。

本发明适用于大型双壳卧式液氢储罐,例如储存100~1500立方米的双壳卧式液氢储罐。本发明同样可用于储存深冷液态介质双壳卧式液氢储罐,如液化天然气、液化乙烯、液化乙烷、液氨、液氧等。