卧式液氢储罐用支撑结构

文献发布时间:2023-06-19 19:20:08

技术领域

本发明属于氢能及深冷储存技术领域,具体涉及一种卧式液氢储罐。

背景技术

卧式液氢储罐为双层圆筒形储罐,具有制造装配难度低,既固定式储存也可用于移动式运输储存等优势。上述液氢储罐需具备以下功能:1)为充装绝热材料,并保持内罐绝热均匀,内外罐夹层之间需确保一定均匀空隙的环形空间;2)内罐的所有金属及内部介质重量需要外罐支撑;3)液氢储罐运行中,在外部载荷如风、地震以及物料装卸过程,内罐相对外罐不宜发生整体竖向或水平轴向与横向位移以及环向扭转位移。4)内罐因储存低温介质,正常运行过程中存在冷缩,故內罐水平与竖向不宜固支约束。5)夹层中支撑结构的冷量损失对液氢储罐整体绝热效果影响较大。

工程中通常在内外罐环形夹层中设有支撑结构,竖向支撑结构通常采用吊杆或支柱,而水平支撑结构通常采用径向支撑杆,吊杆或支撑杆件一端与内罐外壁相连,另一端与外罐内壁相连,端部连接一般采用吊钩。此方案存在以下问题:

(1)支撑杆件为金属制品,导热系数较高,如果支撑杆件长度较短,支撑杆件两端温度差较小,容易造成外罐局部存在冷点,如外罐采用普通碳钢材料,则会存在冷脆风险。同时支撑杆件造成的储罐冷量损失严重,导致储罐整体绝热效果不佳,蒸发率较高。

(2)因内外罐夹层空间直线距离非常小,如内外罐罐壁径向直接相连而限制内罐整体横向位移,水平支撑杆将非常短,冷量损失非常大,且温度沿支撑杆长度得不到有效衰减。

(3)支撑连杆与罐壁支座连接采用吊钩,承载能力较弱,且吊钩连接为万向结构,连杆端部与支座不仅能产生相对转角,还会发生相对位移。不能完全有效的限制内罐在外载荷作用的整体的竖向位移。

发明内容

本发明提供了一种卧式液氢储罐用支撑结构,以解决现有技术中液氢储罐支撑结构支撑强度弱、冷量损失大的技术问题。

为了达到上述目的,本发明采用的技术方案为:

卧式液氢储罐用支撑结构,由双壳卧式圆筒形储罐、夹层绝热材料、支撑结构组成,所述双壳卧式圆筒形储罐由内罐筒体与外罐筒体组成,在内罐筒体与外罐筒体之间的环形空间内充填夹层绝热材料,其特征在于:所述支撑结构包括内罐竖向支撑结构、内罐周向支撑结构以及外罐支座;所述内罐竖向支撑结构设置于内罐筒体与外罐筒体间的环形空间内,沿储罐轴向方向左右对称多组均匀布置,为竖向支柱结构;所述内罐周向支撑结构设置于内罐筒体与外罐筒体的环形空间内,为水平曲杆结构,沿储罐轴向方向上下对称多组均匀布置;所述外罐支座与内罐竖向支撑结构同轴布置,与外罐筒体贯通连接,所述内罐竖向支撑结构向下伸至外罐竖向支撑结构内。

本发明卧式液氢储罐用支撑结构,其进一步特征在于:所述内罐竖向支撑结构沿储罐轴向方向左右对称多组均匀布置,其中设置在储罐轴向中心处的内罐竖向支撑结构为固定式竖向支撑结构,其余两侧为活动式竖向支撑结构。

本发明卧式液氢储罐用支撑结构,其进一步特征在于:所述内罐竖向支撑结构包括竖向支柱、顶部支座、底部支座和万向轮。所述竖向支柱顶端通过顶部支座连接在内罐筒体上,竖向支柱底端通过底部支座连接在外罐支座上。其中固定的竖向支座中的底部支座与外罐支座焊接连接,活动竖向支座中的底部支座底端设有万向轮。

本发明卧式液氢储罐用支撑结构,其进一步特征在于:所述竖向支柱与顶部支座和底部支座间均设有连杆球绞结构。

本发明卧式液氢储罐用支撑结构,其进一步特征在于:所述内罐竖向支撑结构中的竖向支柱底端通过底部支座连接在外罐支座底板上,所述竖向支柱与外罐支柱的环形空间内填满绝热材料。

本发明卧式液氢储罐用支撑结构,其进一步特征在于:所述内罐竖向支撑结构的顶部支座与内罐筒体内壁连接处设有内部加强圈,用于加强顶部支座处的内罐筒体局部强度与刚度。

本发明卧式液氢储罐用支撑结构,其进一步特征在于:所述外罐支座包括外罐支柱和外罐支柱底板。外罐支柱采用钢管卷制成斜锥结构,与外罐筒体贯通。外罐支柱和外罐支柱底板焊接在一起。

本发明卧式液氢储罐用支撑结构,其进一步特征在于:在外罐支柱与外罐筒体连接处设有外部加强圈,用于加强外罐支座处外罐筒体局部强度与刚度。所述外部加强圈在外罐支柱处断开。

本发明卧式液氢储罐用支撑结构,其进一步特征在于:所述内罐周向支撑结构包括周向支撑杆,内侧端部支座和外侧端部支座;所述周向支撑杆通过外侧端部支座连接在外罐筒体上,周向支撑杆与内侧端部支座以及外侧端部支座之间均设有连杆球绞结构。内侧端部支座垂直焊接在在内罐筒体竖向中心线上。所述外侧端部支座垂直焊接在外罐筒体圆周线上。周向支撑杆为两段曲杆结构,曲杆弧线与内罐筒体同心。周向支撑杆的规格与长度根据传热与强度计算确定。

本发明卧式液氢储罐用支撑结构,其进一步特征在于:所述内罐周向支撑结构沿液氢储罐内罐圆周方向切线布置,上下各一根反向布置。

本发明卧式液氢储罐用支撑结构,其进一步特征在于:所述卧式液氢储罐外罐支撑结构与内罐竖向支柱同轴布置,外罐支撑结构采用钢板卷制,与外罐壳体贯通。内罐竖向支柱向下伸至外罐支柱内,其中固定式竖向支柱与外罐支柱底板固定,活动式竖向支柱底部采用万向轮结构。

本发明卧式液氢储罐用支撑结构,其进一步特征在于:所述连杆球绞结构,采用法兰加持的球型连接结构,能限制支柱水平横向转动一定角度,但不能发生水平轴向转动。

本发明卧式液氢储罐用支撑结构,其进一步特征在于:所述连杆球绞结构的支座侧法兰与连杆侧法兰设有绝热垫片,垫片材料可为硬质聚氨酯。

采用本发明,具有如下的有益效果:

(1)内罐采用竖向支柱结构,支柱端部支座设置在内罐水平切线处。当内罐冷缩时,因上下半圆筒对称,支柱不产生竖向的冷缩变形。因为竖向支柱两端均为球型铰接连接能水平左右摆动,内罐的径向冷缩没有限制。竖向吊杆不仅承受内罐金属重和介质重,同时限制了内罐整体的竖向位移。(2)液氢储罐外罐支柱与内罐竖向支柱同轴布置,外罐支柱采用板卷结构并与外罐壳体贯通。内罐竖向支柱向下伸至外罐支柱内。该结构能使竖向支柱长度得到加长,竖向支柱靠近外罐支柱端部温度将衰减到常温。加长竖向支柱能有效减少冷量沿竖向支柱的损失,确保了液氢储罐整体绝热效果,同时确保竖向支柱与外罐接触点处不发生冷脆风险。(3)内罐金属重与介质重通过内罐竖向支柱直接传递到土建基础上,外罐支座仅支撑外罐金属重与夹层绝热材料重。此方案有效降低了外罐壳体承载过大带来的安全风险。

(4)内罐竖向支撑结构在储罐轴向中心一组处为固定式竖向支撑结构,其余两侧为活动式竖向支撑结构。固定式竖向支撑结构能限制内罐的整体轴向位移,而两侧的活动式竖向支撑使内罐在低温状况下能自由收缩。

(5)内罐竖向支撑结构与内罐相连的顶部支座处内罐壳体内壁设有内部加强圈,能有效的加强顶部支座处的内罐壳体局部强度与刚度,减小局部失效风险。

(6)外罐支柱与外罐相连处外壁设有多个加强板,用于加强外

罐支座处外罐壳体局部强度与刚度,减小局部失效风险。(7)内外罐夹层内沿设有多组水平支撑结构水平,支撑结构沿

球罐圆周方向切线多组均匀布置,能有效限制内罐整体水平横向位移以及环向扭转。

(8)水平支撑杆采用曲杆结构,曲杆弧线与内罐壳体同心。此

结构能有效延长支撑杆的长度,吊杆靠近外罐端部温度将衰减到常温。确保了液氢储罐整体绝热效果,同时确保支撑杆与外罐接触点处不发生冷脆风险。

(9)水平支撑杆采用曲杆式的柔性结构并且端部均采用球型铰

接连接,不仅能有效吸收因内罐冷缩产生的附加径向位移,同时能有效降低因为水平支撑杆本身因为温差变形导致的热应力。

(10)支撑连杆与罐壁支座之间采用采用法兰加持的球型铰

接结构,相比传统的吊钩连接结构,承载能力更强,能确保连杆与支座不发生相对位移,仅能产生相对角度偏转。其中竖向支柱球绞结构仅能发生横向转动,而轴向支撑球绞结构仅能发生径向转动。通过设置竖向与水平支撑结构并辅助连杆球绞结果,液氢储罐运行过程中在外部载荷如风、地震以及物料装卸过程,内罐相对外罐不宜发生整体竖向、轴向、水平横向位移以及环向扭转位移。

(11)连杆球绞结构的支座侧法兰与连杆侧法兰设有绝热垫片,垫片材料可为硬质聚氨酯。绝热垫片能起到辅助隔热的作用,能有效降低冷量沿连杆的损失。

(12)竖向支撑结构与水平支撑结构均为可拆件,便于安装与检维修。

下面结合附图和具体实施方式对本发明作进一步详细的说明。附图和具体实施方式并不限制本发明要求保护的范围。

附图说明

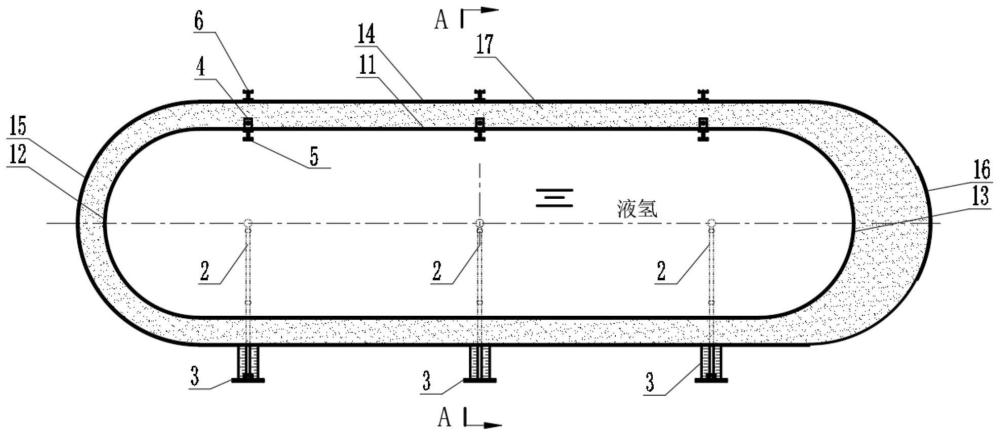

图1为本发明卧式液氢储罐支撑结构总体示意图;

图2是本发明卧式液氢储罐支撑结构水平截面示意图;

图3是竖向支撑结构顶部示意详图;

图4是竖向支撑结构底部示意详图;

图5是固定式竖向支撑结构底部示意详图;

图6是周向支撑结构示意详图;

图7是连杆球绞结构示意详图。

图中所示附图标记为:1—卧式液氢储罐,11—内罐筒体,12—内罐端部封头(一);13—内罐端部封头(二);14—外罐筒体,15—外罐端部封头(一);16—外罐端部封头(二);17—夹层绝热材料;2-内罐竖向支撑结构,21—竖向支柱,22—顶部支座,23-底部支座,24-万向轮,3-外罐支座,31—外罐支柱,32—外罐支柱底板,4-周向支撑结构,41—周向支撑杆,42—内侧端部支座,43—外侧端部支座,5-内罐加强圈,6-外罐加强圈,7-连杆球绞结构,71—支座侧法兰,72—连杆侧法兰,73—球体,74—绝热垫块,75—紧固件。

具体实施方式

下面结合附图1~7对本发明作进一步详细的说明,具体实施方式并不限制本发明要求保护的范围。

本发明的卧式液氢储罐1由内罐、外罐以及绝热夹层17组成。内罐由内罐筒体11、—内罐端部封头(一)12、内罐端部封头(二)13组成,外罐由外罐筒体14、内罐端部封头(一)15、外罐端部封头(二)16组成。

本发明卧式液氢储罐用支撑结构,包括内罐竖向支撑结构2、外罐支座3、内罐周向支撑结构4组成。

内罐竖向支撑结构2设置于内罐筒体11与外罐筒体14的环形空间内,为竖向支柱结构。内罐竖向支撑结构2沿储罐轴向方向左右对称多组均匀布置。其中储罐轴向中心处竖向支撑结构为固定端。

其具体位置和数量通过详细设计计算后确定。

外罐支座3与内罐竖向支撑结构2同轴布置。外罐支座3包括外罐支柱31与外罐支柱底板32。外罐支柱31采用钢管卷制成斜锥结构,与外罐筒体14贯通。内罐竖向支柱21向下伸至外罐支柱31内。

竖向支柱21顶端通过顶部支座22连接在内罐筒体11上,竖向支柱21底端通过底部支座23连接在外罐支座底板32上。其中固定的竖向支座中的底部支座23与外罐支座底板32焊接连接,活动竖向支座中的底部支座23底端设有万向轮。竖向支柱21与外罐支柱31环形空间内填满绝热材料17。

竖向支柱21与顶部支座22以及底部支座23之间均设有连杆球绞结构5。顶部支座22垂直焊接在在内罐筒体11水平中心线处。底部支座22处内罐圆筒11内壁设有内部加强圈5。

外罐支柱31与外罐圆筒14连接处设有外部加强圈6。外部加强圈6在外罐支柱31处断开。

竖向支柱21与顶部支座22可采用圆钢或钢管,材料可选用耐低温奥氏体不锈钢。竖向支柱底部支座23、万向轮24、外罐支柱31与外罐支座底板32可采用普通碳钢或低合金钢。

周向支撑结构4设置于内罐筒体11与外罐筒体14的环形空间内,为水平曲杆结构。周向支撑结构11沿储罐轴向方向上下对称多组均匀布置。其具体位置和数量通过详细设计计算后确定。

周向支撑杆41通过内侧端部支座32连接在内罐筒体11上,周向支撑杆41通过外侧端部支座33连接在外罐筒体14上。周向支撑杆41与内侧端部支座42以及外侧端部支座43之间均设有连杆球绞结构7。内侧端部支座42垂直焊接在在内罐筒体11竖向中心线上。外侧端部支座43垂直焊接在外罐筒体14圆周线上。周向支撑杆41为两段曲杆结构,曲杆弧线与内罐筒体11同心。周向支撑杆41的规格与长度根据传热与强度计算确定。

竖向支撑结构2、周向支撑结构4均可采用圆钢或钢管。内加强圈5与外加强圈6可采用型钢或板焊结构。竖向支柱21、支柱顶部支座22、周向支撑杆41、周向支撑杆内侧端部支座42材料采用材料可选用耐低温奥氏体不锈钢。其他构件可选用普通碳钢或低合金材料。

如图7所示,连杆球绞结构7用于连接连杆与端部支座。连杆球绞结构7由支座侧法兰71,连杆侧法兰72,球体73,绝热垫片74,紧固件75组成。支座侧法兰71端部与支座焊接,球体73与连杆端部焊接。支座侧法兰71与连杆侧72法兰内侧均为球型凹槽,球体73外表面与球型凹槽内表面均精密加工,球体73直径比球型凹槽略小2~4mm,球体73在球型凹槽全方位自由转动。

连杆侧法兰72开孔为长圆孔结构,用于限制连杆单向摆动一定角度。支座侧法兰71与连杆侧72法兰之间设有绝热垫片74。绝热垫片74可采用硬质聚氨酯,厚度为20~50mm。支座侧法兰71可采用普通碳钢或低合金材料锻件。连杆侧法兰72,球体73可采用耐低温奥氏体不锈钢锻件。

本发明适用于大型双壳卧式液氢储罐,例如储存100立方米以上的双壳卧式液氢储罐。本发明同样可用于储存深冷液态介质双壳卧式液氢储罐,如液化天然气、液化乙烯、液化乙烷、液氨、液氧等。

以上描述为本发明的实施例,不能因此而理解为对本发明的专利范围的限制。在不偏离所说明的实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说还可以做出若干变形和改进,这些都属于本发明的保护范围。