高压罐的制造方法

文献发布时间:2023-06-19 19:23:34

技术领域

本公开涉及高压罐的制造方法。

背景技术

以往已知有高压气体罐的制造方法。下述专利文献1记载的高压气体罐具备作为树脂容器的衬里、在衬里的外表面形成的纤维强化树脂层、在沿着中心轴的方向的两端部设置的管头(该文献第0018段落及图1)。

另外,下述专利文献1记载的高压气体罐的制造方法包括根据衬里的外表面的纤维层的层数来设定衬里的内压的工序(该文献第0020段落及图2)。在设定衬里的内压的工序中,伴随着纤维层的层数的增加而使衬里的内压增加。另一方面,在形成第三层以后的纤维层的工序中,使向缠绕于衬里的纤维束赋予的张力逐渐减少(该文献第0038段落-第0040段落及图3)。

另外,下述专利文献2记载的高压罐具备衬里、加强层、管头。衬里具备沿轴线方向延伸的圆筒状的部分和其两侧的半球状的穹顶部。将衬里的外表面覆盖的加强层包括由相对于衬里的轴线的纤维的卷绕角度为大致直角的环向卷绕方式形成的环向层、由纤维的卷绕角度比环向卷绕方式小的螺旋卷绕方式形成的螺旋层(该文献第0008段落-第0013段落,图1及图2)。

【在先技术文献】

【专利文献】

【专利文献1】日本特开2019-127968号公报

【专利文献2】日本特开2020-122543号公报

发明内容

【发明的概要】

【发明要解决的课题】

在高压罐的制造时,如上述专利文献2记载那样,将浸渍有固化性树脂的纤维以环向卷绕方式和螺旋卷绕方式缠绕于衬里的外侧。此时,如专利文献1记载那样,为了抑制纤维的张力引起的衬里的变形而使衬里的内压上升。

然而,如果使在衬里的圆筒状的部分的外周环向卷绕的纤维的张力与衬里的内压平衡而抑制衬里的变形,则在环向卷绕的纤维上进行螺旋卷绕的纤维的张力与衬里的内压的平衡可能会打破。如果纤维的张力与衬里的内压的平衡打破,则衬里变形而高压罐的耐压性可能会下降。

本公开提供一种使缠绕于衬里的纤维束的张力与衬里的内压更可靠地平衡,而能够更可靠地抑制衬里的变形的高压罐的制造方法。

【用于解决课题的方案】

本公开的一方案提供一种高压罐的制造方法,是制造高压罐的方法,该高压罐具备:在圆筒部的一端和另一端分别具有穹顶部的衬里;及将所述衬里的外侧覆盖的纤维强化树脂层,所述高压罐的制造方法的特征在于,包括:衬里配置工序,在纤维强化树脂管的内侧配置所述衬里的所述圆筒部,在所述纤维强化树脂管的一端和另一端分别使所述衬里的所述穹顶部露出;第一纤维层形成工序,在所述衬里配置工序之后向所述衬里赋予了第一内压的状态下,将浸渍有固化性树脂而赋予了第一张力的纤维束在所述衬里的各个所述穹顶部和所述纤维强化树脂管的外侧以螺旋卷绕方式缠绕多圈,在两方的所述穹顶部的外侧将所述纤维束利用以所述衬里的中心轴为中心的三次对称以上的旋转对称的图案配置而形成第一纤维层;第二纤维层形成工序,在所述第一纤维层形成工序之后向所述衬里赋予比所述第一内压高的第二内压,将浸渍有所述固化性树脂且赋予了比所述第一张力高的第二张力的所述纤维束在所述衬里的各个所述穹顶部和所述纤维强化树脂管的外侧以覆盖所述第一纤维层的方式利用螺旋卷绕方式缠绕多圈,使所述第二内压与所述第二张力平衡而将两方的所述穹顶部整形为目标形状并同时形成第二纤维层;及固化工序,使浸渍于所述纤维束的所述固化性树脂固化,从而使所述第一纤维层及所述第二纤维层与所述纤维强化树脂管一体化而形成所述纤维强化树脂层。

上述一方案的高压罐的制造方法在衬里配置工序中,使用具有圆筒状的圆筒部且在该圆筒部的中心轴方向的两端部具有一对半球状的穹顶部的衬里。并且,在衬里的圆筒部的外侧配置预先成形的圆筒状的纤维强化树脂管。由此,衬里成为圆筒部的外侧由纤维强化树脂管覆盖而位于圆筒部的中心轴方向的两端部的一对穹顶部从纤维强化树脂管的两端突出并露出的状态。

在衬里配置工序的接下来的第一纤维层形成工序中,在衬里的圆筒部的外侧配置有纤维强化树脂管的状态下向衬里赋予第一内压。并且,将浸渍有固化性树脂而赋予了第一张力的纤维束以螺旋卷绕方式缠绕于衬里的两端的穹顶部的外表面和配置于衬里的圆筒部的外侧的纤维强化树脂管的外表面,形成第一纤维层。

螺旋卷绕是将纤维束缠绕于衬里的方法之一,是与将纤维束相对于衬里的中心轴方向以接近90°的角度沿衬里的周向缠绕的环向卷绕相比,将纤维束相对于衬里的中心轴方向以更小的角度缠绕的卷绕方法。与对于衬里的圆筒部的纤维束的环向卷绕相适的衬里的内压和与对于衬里的穹顶部的纤维束的螺旋卷绕相适的衬里的内压不相同。

在上述一方案的高压罐的制造方法中,在第一纤维层形成工序中,在衬里的圆筒部的外侧配置预先成形的纤维强化树脂管,在衬里的圆筒部的外侧不需要将纤维束以环向卷绕方式进行卷绕。因此,在使向衬里赋予的第一内压与向纤维束赋予的第一张力平衡的状态下,能够在衬里的穹顶部的外侧将纤维束以螺旋卷绕方式缠绕,在第一纤维层的形成时能够使穹顶部的形状接近目标形状。

另外,在第一纤维层形成工序中,在衬里的两端的穹顶部的外侧,将纤维束利用以衬里的中心轴为中心的三次对称以上的旋转对称的图案配置而形成第一纤维层。由此,通过沿衬里的周向均等地缠绕的第一纤维层的纤维束对衬里的一端和另一端的各个穹顶部进行加强,能够使衬里的内压上升成比第一内压高的第二内压。

在第一纤维层形成工序之后的第二纤维层形成工序中,向穹顶部由第一纤维层进行了加强的衬里赋予比第一内压高的第二内压,向浸渍有固化性树脂的纤维束赋予比第一张力高的第二张力。并且,将纤维束在衬里的各个穹顶部和纤维强化树脂管的外侧以覆盖第一纤维层的方式利用螺旋卷绕方式缠绕多圈,使第二内压与第二张力平衡而将两方的穹顶部整形为目标形状并同时形成第二纤维层。

由此,能够使缠绕于衬里的纤维束的张力与衬里的内压更可靠地平衡,能够更可靠地抑制衬里的变形,能够使衬里的穹顶部的形状与目标形状一致。最后,在固化工序中,使浸渍于纤维束的固化性树脂固化,由此使第一纤维层及第二纤维层与纤维强化树脂管一体化而形成纤维强化树脂层,能够制造高压罐。

另外,上述方案的高压罐的制造方法中,可以是,在所述第二纤维层形成工序之后且在所述固化工序之前,所述高压罐的制造方法还包括第三纤维层形成工序,在该第三纤维层形成工序中,向所述衬里赋予比所述第二内压高的第三内压,将浸渍有所述固化性树脂且赋予了所述第二张力的所述纤维束在所述衬里的各个所述穹顶部和所述纤维强化树脂管的外侧以覆盖所述第二纤维层的方式利用螺旋卷绕方式缠绕多圈,使所述第三内压与所述第二张力平衡而将两方的所述穹顶部整形为目标形状并同时形成第三纤维层,在所述固化工序中,使所述第一纤维层、所述第二纤维层及所述第三纤维层与所述纤维强化树脂管一体化而形成所述纤维强化树脂层。

在第三纤维层形成工序中,向衬里赋予比第二内压高的第三内压,但是在穹顶部形成有第一纤维层及第二纤维层。因此,在此如果使向缠绕于穹顶部的纤维束赋予的张力进一步增加,则衬里的内压与纤维束的张力的平衡打破而衬里的穹顶部可能向内侧变形。因此,在第三纤维层形成工序中,将向纤维束赋予的张力维持为第二纤维层形成工序中的第二张力。

由此,能够使缠绕于衬里的纤维束的张力与衬里的内压更可靠地平衡,更可靠地抑制衬里的变形,从而能够使衬里的穹顶部的形状与目标形状一致。最后,在固化工序中,使浸渍于纤维束的固化性树脂固化,由此能够使第一纤维层、第二纤维层及第三纤维层与纤维强化树脂管一体化而形成纤维强化树脂层,而制造高压罐。

【发明效果】

根据本公开的上述一方案的高压罐的制造方法,能够提供一种能够使缠绕于衬里的纤维束的张力与衬里的内压更可靠地平衡而更可靠地抑制衬里的变形的高压罐的制造方法。

附图说明

图1是表示高压罐的结构的一例的剖视图。

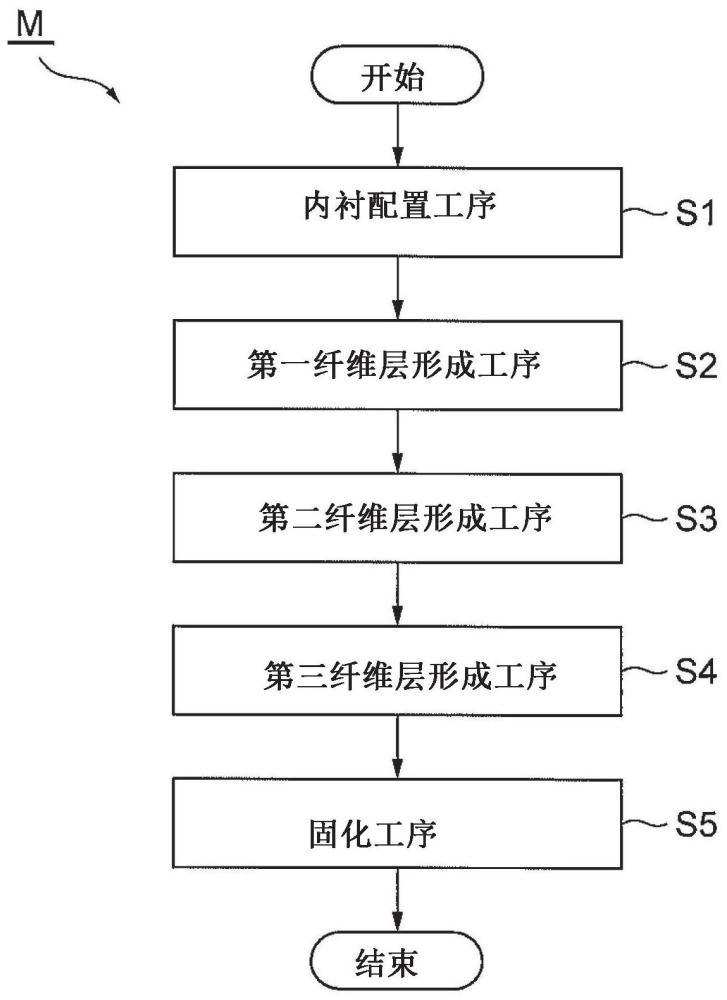

图2是表示本公开的一实施方式的高压罐的制造方法的流程图。

图3是表示图2的各工序中的衬里的内压与纤维束的张力的关系的坐标图。

图4是表示通过图2的第一纤维层形成工序形成的第一纤维层的一例的侧视图。

图5是表示通过图2的第一纤维层形成工序形成的第一纤维层的一例的侧视图。

图6是表示通过图2的第一纤维层形成工序形成的第一纤维层的一例的侧视图。

图7是表示通过图2的第一纤维层形成工序形成的第一纤维层的一例的侧视图。

【附图标记说明】

1 高压罐

11 衬里

111 圆筒部

112 穹顶部

12 纤维强化树脂层

121 纤维强化树脂管

122a 第一纤维层

122b 第二纤维层

122c 第三纤维层

C 中心轴

FB 纤维束

M 高压罐的制造方法

P1 第一内压

P2 第二内压

P3 第三内压

S1 衬里配置工序

S2 第一纤维层形成工序

S3 第二纤维层形成工序

S4 第三纤维层形成工序

S5 固化工序

T1 第一张力

T2 第二张力

具体实施方式

以下,参照附图,说明本公开的高压罐的制造方法的实施方式。图1是表示通过本公开的高压罐的制造方法制造的高压罐1的结构的一例的剖视图。

高压罐1例如作为车载用的氢气罐使用。需要说明的是,高压罐1的用途没有特别限定,例如,可以填充压缩天然气(CNG)等其他的气体,也可以填充液体。高压罐1具有衬里11、纤维强化树脂层12。而且,高压罐1例如具有管头13、14。

衬里11例如是聚酰胺(PA)、乙烯-乙烯醇共聚物(EVOH)等的具有气体阻隔性的树脂制的内容器。在原料为PA的情况下,衬里11的厚度例如为2.5mm以下,在原料为EVOH的情况下,衬里11的厚度例如为1mm以下。在车载用的氢气罐的情况下,衬里11的直径为例如约300mm左右,但是在其他的用途的情况下,衬里11的直径有时也成为700mm~2000mm左右。

衬里11具有圆筒部111、一对穹顶部112。圆筒部111例如是具有与衬里11的长度方向平行的中心轴C的圆筒状的部分。一对穹顶部112分别是在圆筒部111的中心轴C方向上的一端和另一端设置的半球状或椭圆球状的部分。

衬里11例如通过以在圆筒部111的中心轴C方向的中央部被分割成两部分的状态成形,将成形的第一部分与第二部分接合而被一体化。在与衬里11的圆筒部111的中心轴C,即,衬里11的中心轴C交叉的各个穹顶部112的顶部设置开口部112a。在衬里11的各个开口部112a接合管头13、14。

纤维强化树脂层12以覆盖衬里11的外侧的方式设置。纤维强化树脂层12例如具有纤维强化树脂管121和表层部122。例如,将浸渍有固化性树脂的纤维束通过基于绕丝法的环向卷绕而缠绕于金属制的心轴,使固化性树脂固化,由此来制造纤维强化树脂管121。

纤维强化树脂管121的制造可以使用例如玻璃纤维或碳纤维等强化纤维的纤维束。在此,环向卷绕是将纤维束相对于衬里11的中心轴C方向以接近90°的角度沿着衬里11的周向缠绕的方法。在高压罐1的制造时,纤维强化树脂管121以预先制造的状态配置于衬里11的圆筒部111的外侧,并接合于衬里11。

例如,将浸渍有固化性树脂的纤维束通过基于绕丝法的螺旋卷绕方式而缠绕于衬里11的两方的穹顶部112的外侧、纤维强化树脂管121的外侧,使固化性树脂固化,由此来制造表层部122。在表层部122的制造中,例如,可以使用玻璃纤维、碳纤维等强化纤维的纤维束。在此,螺旋卷绕是例如与环向卷绕相比,将纤维束相对于衬里11的中心轴C方向以更小的角度缠绕的卷绕方法。

表层部122例如包括第一纤维层122a及第二纤维层122b。而且,表层部122可以包含例如第三纤维层122c。需要说明的是,表层部122例如可以包含四层以上的纤维层。关于包含上述第一纤维层122a、第二纤维层122b及第三纤维层122c的表层部122的纤维层的制造方法,在后文叙述。

管头13、14是安装于高压罐1的金属制的构件。在图1所示的例子中,一方的管头13具有将高压罐1的内部与外部连通的流体通路131,另一方的管头14将衬里11的开口部112a闭塞。需要说明的是,高压罐1例如也可以通过使用仅在一方的端部具有开口部112a的衬里11而省略管头13、14。

具有流体通路131的管头13例如连接于阀等,作为从高压罐1的外部向内部的流体的填充口发挥功能,并作为从高压罐1的内部向外部的流体的供给口发挥功能。不具有流体通路131的管头14例如在高压罐1的制造时作为对衬里11进行支承用的支承部发挥功能。

以下,参照图2~图7,说明本公开的高压罐的制造方法的实施方式。图2是表示本公开的高压罐的制造方法的实施方式的流程图。本实施方式的高压罐的制造方法M是制造高压罐1的方法,例如图1所示,高压罐1具备:在圆筒部111的一端和另一端分别具有穹顶部112的衬里11;将该衬里11的外侧覆盖的纤维强化树脂层12。

例如图2所示,高压罐的制造方法M包括衬里配置工序S1、第一纤维层形成工序S2、第二纤维层形成工序S3、固化工序S5。而且,高压罐的制造方法M可以还包括第三纤维层形成工序S4。在本实施方式的高压罐的制造方法M中,首先,实施衬里配置工序S1。

在衬里配置工序S1中,在预先制造的纤维强化树脂管121的内侧配置衬里11的圆筒部111,在纤维强化树脂管121的一端和另一端分别使衬里11的穹顶部112露出。更具体而言,例如,在衬里11的一对开口部112a分别接合有管头13、14的状态下,经由管头13、14支承衬里11,向纤维强化树脂管121的内侧插入衬里11。并且,在衬里11的圆筒部111的外侧配置纤维强化树脂管121,将圆筒部111与纤维强化树脂管121接合。

需要说明的是,在衬里配置工序S1中,衬里11可以使用例如前述那样在中心轴C方向的中央部分割成一方的部分和另一方的部分这两部分的状态下成形的结构。在该情况下,例如,将衬里11的一方的部分和另一方的部分分别从使浸渍于纤维束的固化性树脂预备固化的纤维强化树脂管121的一端和另一端插入而在纤维强化树脂管121的内部相互接合,使浸渍于纤维束的固化性树脂固化。由此,使衬里11的一方的部分和另一方的部分及衬里11与纤维强化树脂管121一体化。

接下来,如图2所示,实施第一纤维层形成工序S2。图3是表示图2的第一纤维层形成工序S2、第二纤维层形成工序S3及第三纤维层形成工序S4中的衬里11的内压P与纤维束的张力T的关系的坐标图。图4~图7分别是表示通过图2的第一纤维层形成工序S2形成的第一纤维层122a的一例的侧视图。

在第一纤维层形成工序S2中,在衬里配置工序S1之后向衬里11赋予了第一内压P1的状态下,将浸渍有固化性树脂而赋予了第一张力T1的纤维束FB在衬里11的各个穹顶部112和纤维强化树脂管121的外侧以螺旋卷绕方式缠绕多圈。并且,在两方的纤维强化树脂管121的外侧将纤维束FB配置成以衬里11的中心轴C为中心的三次对称以上的旋转对称的图案,形成第一纤维层122a。

更详细而言,在第一纤维层形成工序S2中,在衬里11的圆筒部111的外侧配置有纤维强化树脂管121的状态下,向衬里11赋予第一内压P1。并且,将浸渍有固化性树脂而赋予了第一张力T1的纤维束FB在衬里11的两端的穹顶部112的外表面和配置于衬里11的圆筒部111的外侧的纤维强化树脂管121的外表面以螺旋卷绕方式缠绕,形成第一纤维层122a。

在此,与纤维束FB对于衬里11的圆筒部111的环向卷绕相适的衬里11的内压P和与纤维束FB对于衬里11的穹顶部112的螺旋卷绕相适的衬里11的内压P不相同。在本实施方式的高压罐的制造方法M中,在第一纤维层形成工序S2中,在衬里11的圆筒部111的外侧配置预先制造的纤维强化树脂管121,在衬里11的圆筒部111的外侧不需要将纤维束FB以环向卷绕方式进行卷绕。

因此,在使向衬里11赋予的第一内压P1与向纤维束FB赋予的第一张力T1平衡的状态下,能够将纤维束FB以螺旋卷绕方式缠绕于衬里11的穹顶部112的外侧。其结果是,在第一纤维层122a的形成时,能够使穹顶部112的形状接近目标形状。能够实现这样的穹顶部112的目标形状的第一内压P1和第一张力T1例如根据衬里11的材质、厚度、直径或纤维束FB的宽度等条件而变化。

因此,第一纤维层形成工序S2中的第一内压P1和第一张力T1例如以上述那样的条件为参数,通过进行基于计算机模拟的运算能够求出。而且,例如,可以通过3D扫描等手法一边测定衬里11的穹顶部112的形状一边实施第一纤维层形成工序S2,由此通过试错来决定能够实现穹顶部112的目标形状的第一内压P1和第一张力T1。需要说明的是,在本实施方式的高压罐的制造方法M中,衬里11的内压P可以设定为最大也不超过1Mpa。

另外,第一张力T1例如能够以纤维束FB的纤维尽可能地配向成直线状的方式决定。即,如果第一张力T1过小,则纤维束FB的纤维未笔直地伸长,纤维强化树脂层12的强度下降,高压罐1的强度展现率可能会下降。因此,向纤维束FB赋予的第一张力T1在纤维束FB的纤维尽可能配向成直线状且在第一纤维层122a的形成时与第一内压P1平衡地能够实现穹顶部112的目标形状的范围内决定。

换言之,第一张力T1例如在高压罐1的强度展现率成为70%以上的范围内决定。在此,强度展现率是构成纤维强化树脂层12的全部的纤维配向成直线状的状态下的实际的高压罐1的破坏强度相对于设计上的高压罐1的破坏强度的比率。

通过第一纤维层形成工序S2形成的第一纤维层122a例如是图4所示那样的三次对称的旋转对称的纤维束FB的配置图案为最小限度的结构。而且,伴随着衬里11的第一内压P1的增加,如图5~图7所示,可以采用四次对称、六次对称或八次对称的旋转对称的纤维束FB的配置图案。需要说明的是,虽然省略图示,但是第一纤维层122a也可以采用五次对称、七次对称、九次对称或十次对称以上的旋转对称的纤维束FB的配置图案。

接下来,如图2所示,实施第二纤维层形成工序S3。在第二纤维层形成工序S3中,在第一纤维层形成工序S2之后,向衬里11赋予比第一内压P1高的第二内压P2。然后,将浸渍有固化性树脂且赋予了比第一张力T1高的第二张力T2的纤维束FB在衬里11的各个穹顶部112和纤维强化树脂管121的外侧以覆盖第一纤维层122a的方式以螺旋卷绕方式缠绕多圈。然后,使第二内压P2与第二张力T2平衡而将两方的穹顶部112整形为目标形状并同时形成第二纤维层122b。

如前所述,在衬里配置工序S1中,纤维束FB配置成以衬里11的中心轴C为中心的三次对称以上的旋转对称的图案而形成第一纤维层122a。因此,在第一纤维层形成工序S2中,衬里11的穹顶部112由第一纤维层122a加强,能够抑制穹顶部112的膨胀变形,并使衬里11的内压P从第一内压P1向第二内压P2上升。

此外,在第一纤维层形成工序S2中,对应于衬里11的内压P从第一内压P1上升为第二内压P2而使向纤维束FB赋予的张力T从第一张力T1增加为第二张力T2。由此,能够使缠绕于衬里11的纤维束FB的张力T与衬里11的内压P更可靠地平衡,更可靠地抑制衬里11的变形,能够使衬里11的穹顶部112的形状与目标形状一致。

在此,第二纤维层形成工序S3中的第二内压P2和第二张力T2与第一纤维层形成工序S2中的第一内压P1及第一内压P1同样地通过计算机模拟、试错能够决定。而且,第二张力T2例如与第一张力T1同样,在纤维束FB的纤维尽可能地配向成直线状且在第二纤维层的形成时与第二内压P2平衡地能够实现穹顶部112的目标形状的范围内决定。换言之,第二张力T2例如在高压罐1的强度展现率成为70%以上的范围内决定。

接下来,如图2所示,实施第三纤维层形成工序S4。在第三纤维层形成工序S4中,在第二纤维层形成工序S3之后,在固化工序S5之前,向衬里11赋予比第二内压P2高的第三内压P3。然后,将浸渍有固化性树脂且赋予了第二张力T2的纤维束FB在衬里11的各个穹顶部112和纤维强化树脂管121的外侧以覆盖第二纤维层的方式利用螺旋卷绕方式缠绕多圈。然后,使第三内压P3与第二张力T2平衡而将两方的穹顶部112整形为目标形状并同时形成第三纤维层122c。

在第三纤维层形成工序S4中,向衬里11赋予比第二内压P2高的第三内压P3,但是在穹顶部112形成第一纤维层122a及第二纤维层122b。因此,在此如果使向缠绕于穹顶部112的纤维束FB赋予的张力T从第二张力T2进一步增加,则衬里11的内压P与纤维束FB的张力T的平衡打破而衬里11的穹顶部112可能向内侧变形。

因此,在第三纤维层形成工序S4中,将向纤维束FB赋予的张力T维持为第二纤维层形成工序S3中的第二张力T2。由此,能够使缠绕于衬里11的纤维束FB的张力T与衬里11的内压P更可靠地平衡,更可靠地抑制衬里11的变形,能够使衬里11的穹顶部112的形状与目标形状一致。

最后,实施图2所示的固化工序S5。在固化工序S5中,使浸渍于纤维束FB的固化性树脂固化,由此使第一纤维层122a及第二纤维层122b与纤维强化树脂管121一体化而形成纤维强化树脂层12。在本实施方式中,在固化工序S5中,使第一纤维层122a、第二纤维层122b及第三纤维层122c与纤维强化树脂管121一体化而形成纤维强化树脂层12。

更具体而言,在浸渍于纤维束FB的固化性树脂为热固化性树脂的情况下,对浸渍于纤维束FB的固化性树脂进行加热而使其固化。另一方面,在浸渍于纤维束FB的固化性树脂为热塑性树脂的情况下,对浸渍于纤维束FB的固化性树脂进行冷却而使其固化。需要说明的是,固化工序S5可以与例如第一纤维层形成工序S2、第二纤维层形成工序S3或第三纤维层形成工序S4并行实施。

如以上所述,本实施方式的高压罐的制造方法M是制造高压罐1的方法,高压罐1具备:在圆筒部111的一端和另一端分别具有穹顶部112的衬里11;将该衬里11的外侧覆盖的纤维强化树脂层12。高压罐的制造方法M包括衬里配置工序S1、第一纤维层形成工序S2、第二纤维层形成工序S3、固化工序S5。在衬里配置工序S1中,在纤维强化树脂管121的内侧配置衬里11的圆筒部111而在纤维强化树脂管121的一端和另一端分别使衬里11的穹顶部112露出。在第一纤维层形成工序S2中,在衬里配置工序S1之后向衬里11赋予第一内压P1。此外,在该状态下,将浸渍有固化性树脂而赋予了第一张力T1的纤维束FB在衬里11的各个穹顶部112和纤维强化树脂管121的外侧以螺旋卷绕方式缠绕多圈。并且,在两方的穹顶部112的外侧将纤维束FB配置成以衬里11的中心轴C为中心的三次对称以上的旋转对称的图案而形成第一纤维层122a。而且,在第二纤维层形成工序S3中,在第一纤维层形成工序S2之后向衬里11赋予比第一内压P1高的第二内压P2。然后,将浸渍有固化性树脂且赋予了比第一张力T1高的第二张力T2的纤维束FB在衬里11的各个穹顶部112和纤维强化树脂管121的外侧以覆盖第一纤维层122a的方式利用螺旋卷绕方式缠绕多圈。然后,使第二内压P2与第二张力T2平衡而将两方的穹顶部112整形为目标形状并同时形成第二纤维层122b。在固化工序S5中,使浸渍于纤维束FB的固化性树脂固化,由此使第一纤维层122a及第二纤维层122b与纤维强化树脂管121一体化而形成纤维强化树脂层12。

另外,本实施方式的高压罐的制造方法M在第二纤维层形成工序S3之后且固化工序S5之前,还包括第三纤维层形成工序S4。在第三纤维层形成工序S4中,向衬里11赋予比第二内压P2高的第三内压P3。然后,将浸渍有固化性树脂且赋予了第二张力T2的纤维束FB在衬里11的各个穹顶部112和纤维强化树脂管121的外侧以覆盖第二纤维层122b的方式利用螺旋卷绕方式缠绕多圈。然后,使第三内压P3与第二张力T2平衡而将两方的穹顶部112整形为目标形状并同时形成第三纤维层122c。而且,本实施方式的高压罐的制造方法M在固化工序S5中,使第一纤维层122a、第二纤维层122b及第三纤维层122c与纤维强化树脂管121一体化而形成纤维强化树脂层12。

因此,根据本实施方式的高压罐的制造方法M,能够使缠绕于衬里11的纤维束FB的张力T与衬里11的内压P更可靠地平衡,更可靠地抑制衬里11的变形。

以上,使用附图,详细叙述了本公开的高压罐的制造方法的实施方式,但是具体的结构没有限定为该实施方式,即使存在不脱离本公开的主旨的范围内的设计变更等,它们也包含于本公开。