一种多元复合式耐磨炉排片

文献发布时间:2023-06-19 13:45:04

技术领域

本发明是垃圾焚烧配件领域,更具体地涉及一种垃圾焚烧炉用往复式机械炉排的炉排片。

背景技术

由于往复式机械炉排在运行过程中存在上下级炉排片之间、炉排片与焚烧物之间的摩擦,炉排片的上下接触表面极易磨损,因此炉排片的表面硬度越高,耐磨性就会越好;炉排片是焚烧物的主要承载面,在运行过程中受到很大的拉应力,焚烧炉内结焦掉落到炉排上也会对炉排片造成很大的冲击应力,因此要求炉排片还要具有优异的抗拉强度和塑韧性。金属材料的硬度和塑韧性往往是负相关的,无法同时提升这两个性能指标。现有炉排片都是采用铸造工艺制成,通体为同一种材料,为了提高耐磨性,强度(抗拉强度530MPa)和抗冲击能力(2J/㎝

发明内容

本发明的目的在于提出一种多元复合式耐磨炉排片,将高耐磨性的材料包覆在高抗拉强度和高抗冲击力炉排片基体,有效提升炉排片使用性能,采用机械成型的上表面耐磨块(硬度≮500HBW),下表面耐磨块采用Cr-Mn系列钢制成,下表面耐磨块可以在检修现场进行更换,简便快捷,避免了因更换炉排片产生的繁重危险的搬运工作。

为达到此目的,本发明采用以下技术方案:

一种多元复合式耐磨炉排片,包括炉排片基体,所述炉排片基体采用35CrMo/40CrMo低合金钢模锻制成,包覆于所述炉排片基体上接触面为机械成型的上表面耐磨块(硬度≮500HBW),包覆于所述炉排片基体下接触面为Cr-Mn系列钢材料制成的下表面耐磨块。

优选的,所述炉排片基体上接触面边缘包括至少一个凸点,所述上表面耐磨块边缘对应所述凸点的位置开有至少一个榫卯卡槽。

优选的,所述上表面耐磨块中心开有通槽。

优选的,所述炉排片基体下接触面及包覆在炉排片下接触面的下表面耐磨块包括多个带内螺纹的螺栓孔。

优选的,所述炉排片基体上接触面、所述上表面耐磨块通过前后端部、所述榫卯卡槽、通槽位置焊接固定。

优选的,所述炉排片基体还包括高强度沉孔螺栓,所述炉排片基体下接触面及包覆在炉排片基体下接触面的下表面耐磨块通过高强度沉孔螺栓、带内螺纹的螺栓孔机械结合。

优选的,所述上表面耐磨块的厚度为5mm,所述下表面耐磨块的厚度为15mm。

本发明的有益效果:

本多元复合式耐磨炉排片,通过将上表面耐磨块、下表面耐磨块、炉排片基体进行多元复合,使上下表面耐磨块优异的耐磨性能与炉排片基体优异的力学性能优势互补。

此外下表面耐磨块与炉排片基体下接触面采用螺栓、螺栓孔方式机械结合,在保证不影响炉排片基体的基础上,可视耐磨块磨损情况灵活拆卸替换,显著提升运营时限与降低整备成本。

附图说明

附图对发明进一步说明,但附图中的内容不构成对本发明的任何限制。

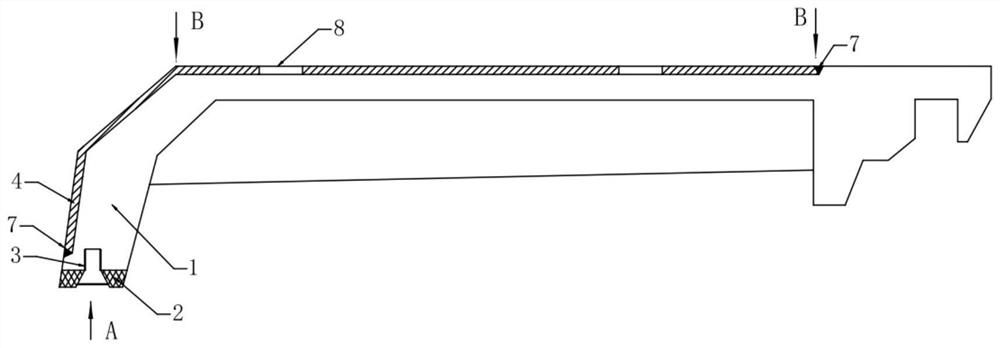

图1为多元复合式耐磨炉排片的整体结构剖视图;

图2为根据图1A方向观测得横截面结构示意图;

图3为根据图1B-B方向观测得横截面结构示意图;

其中:炉排片基体1、下表面耐磨块2、带内螺纹的螺栓孔3、上表面耐磨块4、榫卯卡槽5、通槽6、焊缝7、凸点8、高强度沉孔螺栓9。

具体实施方式

下面结合附图1~3并通过具体实施方式来进一步说明本发明的技术方案。

如图1、图2、图3所示:一种多元复合式耐磨炉排片,包括炉排片基体1,所述炉排片基体1采用35CrMo/40CrMo低合金钢模锻制成,包覆于所述炉排片基体1上接触面为机械成型的上表面耐磨块4(硬度≮500HBW),包覆于所述炉排片基体1下接触面为Cr-Mn系列钢材料制成的下表面耐磨块2。

现有的炉排片主要是采用铸造工艺制成,通体为同一种材料,实际运营过程中,炉排片主要磨损位置为上下接触面,若为提升耐磨性能通体使用同一种高性能材料铸造制成炉排片,会造成成本浪费;且一体成型的炉排片上下接触面磨损达到一定程度,炉排片基体1必将连同磨损的上下接触面一同替换,极不利于检修,加大生产成本。

为解决上述问题,本发明采取炉排片基体1、上表面耐磨块4、下表面耐磨块2分体设计,上表面耐磨块4为硬度≮500HBW的板材机械加工制成,该材料耐磨性能优异,能有效保护炉排片基体1在作业状态下减少磨损,下表面耐磨块2为Cr-Mn系列钢材料制成,同样起到保护炉排片基体1减少磨损的作用,炉排片基体1上下接触面(主要磨损位置)均采用成本相对较高的特种材料包覆,炉排片基体1本身则采用成本相对低的35CrMo/40CrMo低合金钢模锻制成,三种材料根据使用位置、使用成本、使用性能高低搭配,多元复合,发挥出降低炉排片整体成本,提升整体性能的效果。

所述炉排片基体1由35CrMo/40CrMo低合金钢模锻制成,与现有炉排片相比原材料价格低廉,但其抗拉强度可达到750MPa、冲击吸收能量达到10-11J/cm

上表面耐磨块4采用硬度≮500HBW的板材机械加工制成,硬度值比现有炉排片提高了150-200HBW,同等运行工况下,使用寿命可提高30%-40%;

优选的,所述炉排片基体1上接触面边缘包括至少一个凸点8,所述上表面耐磨块4边缘对应所述凸点8的位置开有至少一个榫卯卡槽5。

优选的,所述上表面耐磨块4中心开有通槽6。

在上表面耐磨块4与炉排片基体1装配过程中,凸点8与榫卯卡槽5起到边缘位置定位及防止上表面耐磨块4变形的作用,通槽6起到中心定位及防止上表面耐磨块4变形的作用。由于上表面耐磨块4由硬度≮500HBW的板材机械加工制成,耐磨性能相对其余上述两种材料(Cr-Mn系列钢、35CrMo/40CrMo低合金钢)最为优异,在实际作业过程中上表面耐磨块4最不易磨损,故上表面耐磨块4与炉排片基体1采用焊接固定,凸点8与榫卯卡槽5、通槽6起到焊接过程准确定位并防止上表面耐磨块4变形的作用。

优选的,所述炉排片基体1下接触面及包覆在炉排片下接触面的下表面耐磨块2包括多个带内螺纹的螺栓孔3。由于下表面耐磨块2由Cr-Mn系列钢材料制成,与下表面耐磨块2直接接触的上表面耐磨块4为耐磨性能更优异的硬度≮500HBW的板材机械加工制成,故下表面耐磨块2相对易于磨损,通过高强度沉孔螺栓的方式机械连接,若下表面耐磨块2发生磨损可以在检修现场进行更换,简便快捷。

优选的,所述炉排片基体1上接触面、所述上表面耐磨块4通过前后端部、所述榫卯卡槽5、通槽6位置焊接固定。

优选的,所述炉排片基体1还包括高强度沉孔螺栓9,所述炉排片基体1下接触面及包覆在炉排片基体1下接触面的下表面耐磨2块通过高强度沉孔螺栓9、带内螺纹的螺栓孔3机械结合。

优选的,所述上表面耐磨块4的厚度为5mm,所述下表面耐磨块2的厚度为15mm。

应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

以上结合具体实施例描述了本发明的技术原理。这些描述只是为了解释本发明的原理,而不能以任何方式解释为对本发明保护范围的限制。基于此处的解释,本领域的技术人员不需要付出创造性的劳动即可联想到本发明的其它具体实施方式,这些方式都将落入本发明的保护范围之内。