一种后纵梁结构及氢燃料电池汽车

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及氢燃料电池汽车技术领域,尤其涉及一种后纵梁结构及氢燃料电池汽车。

背景技术

随着国家对汽车节能减排要求的不断提高,具有轻量化车身结构的氢燃料电池汽车正在逐渐兴起。氢燃料电池汽车的一个重要设备便是储存氢气的高压气瓶,为了充分利用已有空间,很多情况下都会考虑在汽车本体中后地板的下部布置一个大容量的氢瓶,而大容量的氢瓶布置在此处,必然会抬高后地板的高度以及与其贴合的后纵梁。但是,后纵梁必须考虑到连接在其后部的防撞梁,防撞梁的高度因法规要求无法抬高,致使后纵梁无法抬高,后地板与后纵梁无法直接贴合在一起,两者之间为悬置状态,因而,传统的后纵梁无法满足氢燃料电池汽车在结构性能方面的要求。

发明内容

本发明的目的在于针对已有的技术现状,提供一种后纵梁结构及氢燃料电池汽车,结合氢燃料电池汽车布置氢瓶时后地板与后纵梁之间的悬置状态,提出了新的后纵梁设计方案,不但符合法规要求,还完全可以满足氢燃料电池汽车对后纵梁结构的性能需求。

为达到上述目的,本发明采用如下技术方案:

一种后纵梁结构,包括上后纵梁、下后纵梁和下纵梁接头,上后纵梁前部与下纵梁接头上表面固定连接,下后纵梁前部与下纵梁接头固定连接且下后纵梁位于上后纵梁正下方,上后纵梁与下后纵梁之间设有第一竖向二力杆和第二竖向二力杆。

进一步的,所述第一竖向二力杆与第二竖向二力杆呈倒八字形。

一种氢燃料电池汽车,包括汽车本体和氢瓶,氢瓶设置在后地板的下方,所述汽车本体中设有两后纵梁结构,两后纵梁结构中,两上后纵梁分别贴合设置在后地板下表面两侧,两上后纵梁前部之间以及两上后纵梁中部之间通过后地板横梁连接,防撞梁连接在两下后纵梁后部之间。

进一步的,所述上后纵梁采用碳纤维复合材料制作,上后纵梁上侧的两翻边与后地板通过胶黏剂粘接,形成封闭的腔体梁。

进一步的,上后纵梁的后部与后围横梁通过胶黏剂粘接。

进一步的,上后纵梁前部的外侧翻边与轮罩内板通过搭接形式相连且两者通过胶黏剂粘接。

进一步的,上后纵梁与侧围内板通过L型加强件连接,形成闭合腔体。

进一步的,所述下纵梁接头为铝合金压铸件,上后纵梁与下纵梁接头之间通过胶黏剂粘接和螺栓连接,下后纵梁与下纵梁接头之间通过螺栓连接。

进一步的,所述下纵梁接头上设有接口,下后纵梁与下纵梁接头之间采用插入方式连接。

进一步的,所述下后纵梁采用铝合金型材制作,下后纵梁的后部设有法兰边。

本发明的有益效果为:

该后纵梁结构分为上下两层,并在上后纵梁和下后纵梁之间设置两竖向二力杆,形成一个稳定的框架结构,汽车本体中设有两后纵梁结构,两后纵梁结构中,两上后纵梁分别贴合设置在后地板下表面两侧,两上后纵梁前部之间以及两上后纵梁中部之间通过后地板横梁连接,防撞梁连接在两下后纵梁后部之间,新的后纵梁设计方案不但符合法规要求,还完全可以满足氢燃料电池汽车对后纵梁结构的性能需求,此外,该后纵梁结构采用了混合材料的设计方案,实现了轻量化的需求。

附图说明

附图1为本发明汽车本体尾部的结构示意图(含氢瓶,自车下往上看);

附图2为本发明附图1中A-A处的截面图(自车左往右看);

附图3为本发明汽车本体尾部的结构示意图(不含氢瓶,自车下往上看);

附图4为本发明附图3中B-B处的截面图(自车左往右看);

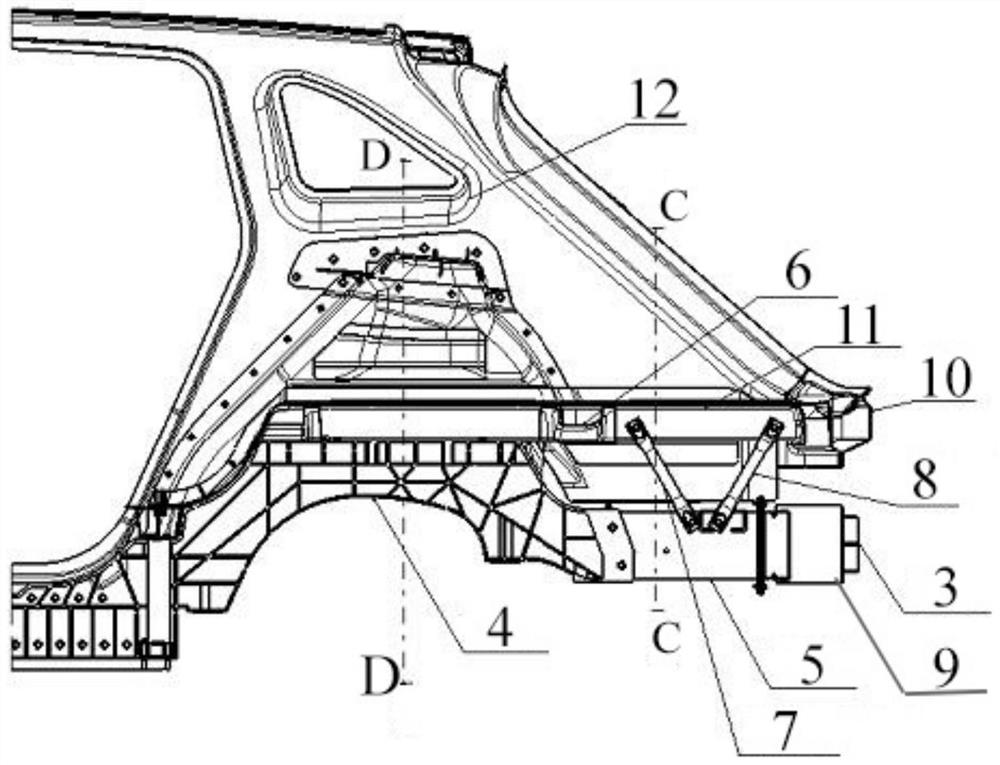

附图5为本发明附图4中C-C处的截面图(自车后往前看);

附图6为本发明附图4中D-D处的截面图(自车后往前看)。

标注说明:1、氢瓶,2、后地板,3、防撞梁,4、下纵梁接头,5、下后纵梁,6、后地板横梁,7、第一竖向二力杆,8、第二竖向二力杆,9、吸能盒,10、后围横梁,11、上后纵梁,12、侧围,13、侧围外板,14、侧围内板,15、L型加强件,16、轮罩内板。

具体实施方式

下面结合附图对本发明作进一步说明。

实施例1:

请参阅图4所示,一种后纵梁结构,包括上后纵梁11、下后纵梁5和下纵梁接头4,上后纵梁11前部与下纵梁接头4上表面固定连接,下后纵梁5前部与下纵梁接头4固定连接且下后纵梁5位于上后纵梁11正下方,上后纵梁11与下后纵梁5之间设有第一竖向二力杆7和第二竖向二力杆8,第一竖向二力杆7与上后纵梁11和下后纵梁5以及第二竖向二力杆8与上后纵梁11和下后纵梁5均采用螺栓连接,使上后纵梁11与下后纵梁5以及第一竖向二力杆7和第二竖向二力杆8形成稳定的框架结构。作为优选的,所述第一竖向二力杆7与第二竖向二力杆8呈倒八字形,进一步增强了后纵梁结构的稳定性。

实施例2:

请参阅图1-4所示,一种氢燃料电池汽车,包括汽车本体和氢瓶1,汽车本体包括后地板2、后地板横梁6、后围、后围横梁10、轮罩、轮罩内板16、侧围12、侧围内板14、侧围外板13、防撞梁3、吸能盒9等结构,氢瓶1设置在后地板2的下方,所述汽车本体中设有两后纵梁结构,两后纵梁结构中,两上后纵梁11分别贴合设置在后地板2下表面两侧,两上后纵梁11前部之间以及两上后纵梁11中部之间通过后地板横梁6连接,使两上后纵梁11与后地板2在水平面内形成稳定的框架结构,防撞梁3连接在两下后纵梁5后部之间。

其中,上后纵梁11与下后纵梁5以及第一竖向二力杆7和第二竖向二力杆8所形成的框架结构共同支撑后地板2下方所设氢瓶1带来的载荷,防止了下后纵梁5产生振动,又加强了上后纵梁11对后地板2的支撑作用。

值得说明的是,下后纵梁5的高度应在法规允许的范围内尽量高一些,以缩小其与上后纵梁11的距离。

所述上后纵梁11采用碳纤维复合材料制作。如图5,上后纵梁11上侧的两翻边与后地板2通过胶黏剂粘接,形成封闭的腔体梁,以提高上后纵梁11的结构稳定性和抗扭转能力,图5也体现了上后纵梁11与下后纵梁5的相对位置。如图4,上后纵梁11的后部与后围横梁10通过胶黏剂粘接。如图6,上后纵梁11前部的外侧翻边与轮罩内板16通过搭接形式相连且两者通过胶黏剂粘接,从而将轮罩所受载荷传递到上后纵梁11上,并将上后纵梁11所受来自后地板2的载荷传递到轮罩上,图6也体现了下纵梁接头4与上后纵梁11之间的连接关系。如图4、5,上后纵梁11与侧围内板14通过L型加强件15连接,形成闭合腔体,以提高侧围12与后地板2之间的连接性能,便于将后地板2上的载荷通过闭合腔体传递至侧围12。

所述下纵梁接头4为铝合金压铸件。如图6,上后纵梁11与下纵梁接头4之间通过胶黏剂粘接和螺栓连接。如图3-4,下后纵梁11与下纵梁接头4之间通过螺栓连接。作为优选的,所述下纵梁接头4上设有接口,下后纵梁5与下纵梁接头4之间采用插入方式连接。

所述下后纵梁5采用铝合金型材制作。如图4,下后纵梁5的后部设有法兰边,方便其与防撞梁3的吸能盒9连接。

上述设计方案中,新的后纵梁设计方案不但符合法规要求,还完全可以满足氢燃料电池汽车对后纵梁结构的性能需求,此外,采用碳铝混合结构相对于钢板结构能够实现较大幅度减重,达到了轻量化的需求,同时,为了适应混合材料结构的连接,又采用了机械连接和胶接相结合的连接形式。

当然,以上仅为本发明较佳实施方式,并非以此限定本发明的使用范围,故,凡是在本发明原理上做等效改变均应包含在本发明的保护范围内。

- 一种后纵梁结构及氢燃料电池汽车

- 一种氢燃料电池汽车的后地板碳纤维骨架结构