一种焦炉烟道余热回收系统

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及焦化、冶金工程技术领域,具体地,涉及一种焦炉烟道余热回收系统。

背景技术

随着冶金工业对于焦炭产品需求量的增加,化产焦炉所带来的大气污染、焦化污水、粉尘污染和水资源综合利用等方面的问题越来越突出。在这种背景下,热回收焦炉由于更适应日趋严格的环保要求,同时也具有无化学产品回收、负压操作、工艺流程短和本质安全性高等特点,逐渐提高了市场的占有率。热回收焦炉通常包括无回收焦炉

(即,焦炉烟气出口不设置现有的烟气回收设备)与余热回收锅炉,焦炉产生的烟气通过高温烟气管道向余热回收锅炉传输,由余热回收锅炉利用烟气热量加热锅炉用水,从而实现对焦炉烟气余热的再利用。

然而,热回收焦炉的烟气温度较高,而后续独立建设的余热回收锅炉与焦炉本体之间连接的高温烟气管道距离较长,沿途的烟气热损失大,且高温烟气管道向周围环境释放大量的热量导致焦炉操作环境恶劣。

发明内容

本发明旨在提供一种焦炉烟道余热回收系统,该焦炉烟道余热回收系统能够减少焦炉向余热回收锅炉输送烟气过程中的热损失,提高热回收率。

为实现上述目的,本发明提供一种焦炉烟道余热回收系统,所述焦炉烟道余热回收系统包括焦炉、余热回收锅炉和水汽管路,所述焦炉的烟气出口通过烟道与所述余热回收锅炉的炉膛连接,所述余热回收锅炉用于接收所述烟道中的气体并利用接收的所述气体的热量对所述水汽管路中的流体进行加热。

可选地,所述水汽管路包括至少一个换热支路,所述换热支路用于利用所述烟道中烟气的热量对所述换热支路中的流体进行加热。

可选地,所述水汽管路上设置有汽水分离器,所述汽水分离器用于分离所述水汽管路中的气体和液体;

所述换热支路包括设置在所述烟道上的换热管,所述换热管的输入端与所述汽水分离器的液相部分连接,所述换热管的输出端与所述汽水分离器连接。

可选地,所述烟道上设置有复燃换热室,所述复燃换热室用于由所述焦炉的烟气出口接收烟气,并将所述复燃换热室中的烟气的燃烧产物输出至所述余热回收锅炉的炉膛。

可选地,所述水汽管路包括多个换热支路,多个所述换热支路的所述换热管沿所述烟道的延伸方向依次设置在所述烟道上。

可选地,所述复燃换热室中设置有至少一个换热管路,所述换热管路的输入端与所述汽水分离器的液相部分连接,所述换热管路的输出端与所述汽水分离器连接,所述换热管路用于利用所述复燃换热室中的烟气燃烧产生的热量对所述换热管路中的流体进行加热。

可选地,所述烟道与所述余热回收锅炉连接的一端外侧设置有烟道水冷壁,所述烟道水冷壁的内部具有汽水容纳腔,所述汽水容纳腔通过上升管和下降管与所述汽水分离器连接,其中,所述下降管与所述汽水分离器的液相部分连接,用于将所述汽水分离器中的液体引入所述汽水容纳腔中,所述烟道水冷壁用于利用所述烟道中经过的烟气的热量对所述汽水容纳腔中的流体进行加热,所述上升管用于将所述汽水容纳腔中的流体受热后产生的气体引流至所述汽水分离器中。

可选地,所述水汽管路还包括设置在所述余热回收锅炉的炉膛中的预热器,所述预热器通过预热器上升管与所述汽水分离器连接,所述焦炉烟道余热回收系统还包括供水组件,所述供水组件用于向所述水汽管路提供锅炉用水,所述供水组件包括除氧水泵、除氧器和给水泵,所述除氧水泵、所述除氧器和所述给水泵依次连接在水箱与所述预热器之间,所述预热器用于利用所述炉膛中烟气的热量对除氧后的所述锅炉用水进行加热,所述预热器上升管用于将加热后的所述锅炉用水输送至所述汽水分离器中。

可选地,所述水汽管路还包括设置在所述余热回收锅炉的炉膛中的蒸发器和再热器,其中,

所述蒸发器通过蒸发器上升管和蒸发器下降管与所述汽水分离器连接,所述蒸发器下降管与所述汽水分离器的液相部分连接,所述蒸发器用于利用所述炉膛中烟气的热量对通过所述蒸发器下降管接收的流体进行加热,所述蒸发器上升管用于将加热后的流体导流至所述汽水分离器中;

所述再热器通过再热器下降管与所述汽水分离器的气相部分连接,所述再热器用于利用所述炉膛中烟气的热量对通过所述再热器下降管接收的流体进行加热,并通过蒸汽外送管输出加热后的流体。

可选地,所述焦炉烟道余热回收系统包括多组所述余热回收锅炉和所述水汽管路,且所述焦炉通过多个所述烟道分别与对应的所述余热回收锅炉连接。

在本发明提供的焦炉烟道余热回收系统中,余热回收锅炉能够对焦炉产生的烟气的热量进行再利用,利用烟气热量将锅炉用水制成合格的蒸汽用于后续利用,提高了自然资源的利用率,改善了焦炉的环保性能。

附图说明

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

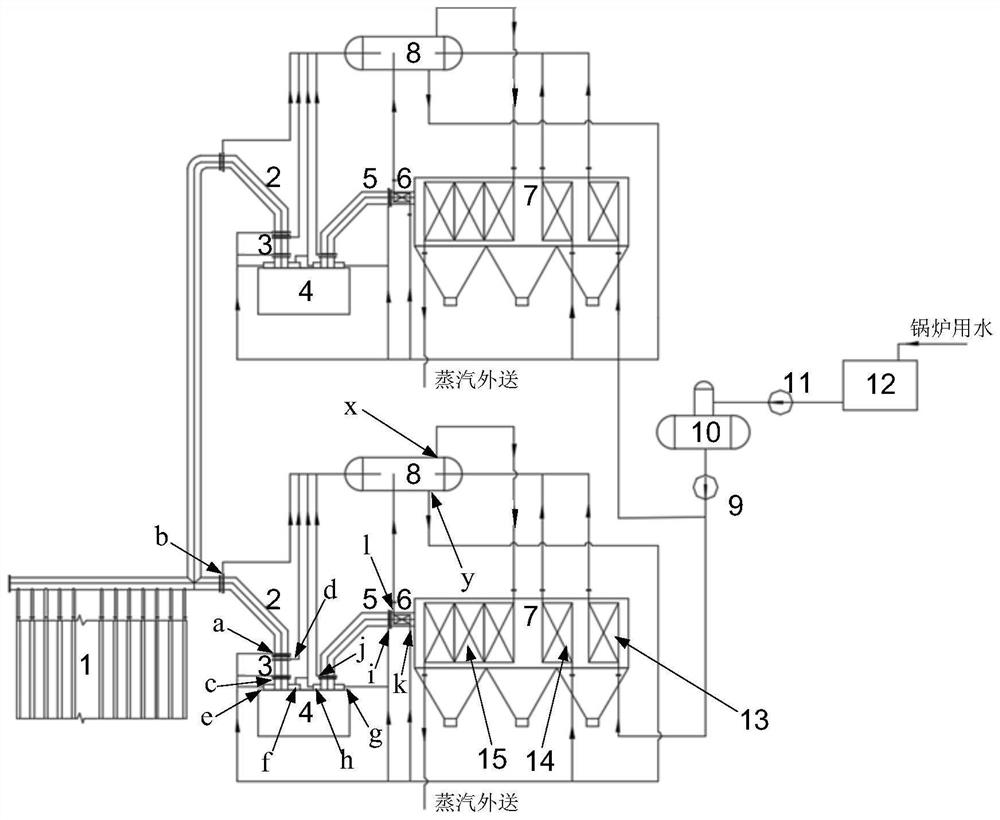

图1是本发明实施例提供的焦炉烟道余热回收系统的结构示意图。

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

为解决上述技术问题,本发明提供一种焦炉烟道余热回收系统,如图1所示,所述焦炉烟道余热回收系统包括焦炉1、余热回收锅炉7和水汽管路,所述焦炉1的烟气出口通过烟道与所述余热回收锅炉7的炉膛连接,所述余热回收锅炉7用于接收所述烟道中的气体并利用接收的所述气体的热量对所述水汽管路中的流体(如,锅炉用水、锅炉用水的水蒸气或者锅炉用水与水蒸气的混合物)进行加热。

在本发明提供的焦炉烟道余热回收系统中,余热回收锅炉7能够对焦炉1产生的烟气的热量进行再利用,利用烟气热量将锅炉用水制成合格的蒸汽用于后续利用(如,锅炉供暖或者其他用途),提高了自然资源的利用率,改善了焦炉的环保性能。

为进一步提高烟气热量的利用率,作为本发明的一种优选实施方式,如图1所示,所述水汽管路包括至少一个换热支路,所述换热支路用于利用所述烟道中烟气的热量对所述换热支路中的流体进行加热。

在本发明提供的焦炉烟道余热回收系统中,用于传输锅炉用水的水汽管路包括至少一个换热支路,换热支路能够利用烟道中烟气的热量对换热支路中的流体进行加热,从而将烟道中的烟气沿途向四周散发的热量用于加热水汽管路中的流体(流经换热支路的锅炉用水吸收烟道中烟气的热量并汽化),进而有效减少了烟气输送过程中的热损失,提高了热回收率。并且,换热支路的流体吸收并带走高温烟气通过烟道的管壁向周围散发的热量,可有效降低烟道所在区域的温度,从而在降低烟道壁温、提高烟道使用寿命的同时,改善焦炉操作环境,提高操作人员的工作体验。

本发明实施例对余热回收锅炉7循环加热锅炉用水的管路连接方式不做具体限定,例如,作为本发明的一种可选实施方式,如图1所示,所述水汽管路上设置有汽水分离器8(即汽包),所述汽水分离器8用于分离所述水汽管路中的气体和液体(汽包中气态水上升至气相部分x并通过管路引出,液态水向下流动至液相部分y并通过管路流入其他装置中继续进行加热)。所述水汽管路还包括设置在所述余热回收锅炉7的炉膛中的预热器13,所述预热器13通过预热器上升管与所述汽水分离器8连接。所述焦炉烟道余热回收系统还包括供水组件,所述供水组件用于向所述水汽管路提供锅炉用水,所述供水组件包括除氧水泵11、除氧器10和给水泵9,所述除氧水泵11、所述除氧器10和所述给水泵9依次连接在水箱12与所述预热器13之间。所述预热器13用于利用所述炉膛中烟气的热量对除氧后的所述锅炉用水进行加热,所述预热器上升管用于将加热后的所述锅炉用水输送至所述汽水分离器8中。

在本发明实施例中,供水组件包括除氧水泵11、除氧器10和给水泵9,能够去除锅炉用水中的氧气,并将除氧后的锅炉用水输送至余热回收锅炉7中的预热器13,预热器13利用炉膛中烟气的热量对除氧后的锅炉用水进行加热得到过饱和蒸气并输送至汽水分离器8,汽水分离器8将蒸气中凝结的液态水与气态水分离。

为提高汽水分离器8中流体的温度,并保证余热回收锅炉7最终输出的水蒸气为气态,作为本发明的一种优选实施方式,如图1所示,所述水汽管路还包括设置在所述余热回收锅炉7的炉膛中的蒸发器14和再热器15,其中:

所述蒸发器14通过蒸发器上升管和蒸发器下降管与所述汽水分离器8连接,所述蒸发器下降管与所述汽水分离器8的液相部分y连接(即蒸发器下降管用于将汽水分离器8分离得到的饱和水引入蒸发器14中),所述蒸发器14用于利用所述炉膛中烟气的热量对通过所述蒸发器下降管接收的流体(饱和水)进行加热,所述蒸发器上升管用于将加热后的流体(汽水混合物)导流至所述汽水分离器8中;

所述再热器15通过再热器下降管与所述汽水分离器8的气相部分x连接(即再热器下降管用于将汽水分离器8分离得到的饱和蒸汽引入再热器15中),所述再热器15用于利用所述炉膛中烟气的热量对通过所述再热器下降管接收的流体(饱和蒸汽)进行加热,并通过蒸汽外送管输出加热后的流体,饱和蒸汽流经再热器15再次吸收热量得到过热蒸汽,从而通过蒸汽外送管的蒸汽外送端输出过热蒸汽,以供后续利用。

本发明实施例对换热支路的结构不作具体限定,例如,作为本发明的一种可选实施方式,所述换热支路包括设置在所述烟道上的换热管,所述换热管的输入端与所述汽水分离器8的液相部分y连接,所述换热管的输出端与所述汽水分离器8连接,所述换热管的输入端由汽水分离器8的液相部分y获取分离得到的液体(锅炉用水),该液体在烟道中烟气余热的加热作用下产生的气体再透过输出端返回汽水分离器8中。

除烟道中的烟气因自身温度较高携带热量外,烟气中通常含有炼焦过程中产生的可燃性气体(如,一氧化碳),这些可燃性气体燃烧产生的热量也可作为加热锅炉用水的热源。为利用这一部分潜在的化学热,作为本发明的一种优选实施方式,如图1所示,所述烟道上设置有复燃换热室4,所述复燃换热室4用于由所述焦炉1的烟气出口接收烟气,并将所述复燃换热室4中的烟气的燃烧产物输出至所述余热回收锅炉7的炉膛。

为提高换热管中的流体与烟道中气体之间的换热效率,优选地,换热管螺旋环绕设置在烟道的外壁上。即,通过螺旋缠绕换热管对烟道的外壁进行包覆,从而提高换热管与烟道之间的接触面积,进而提高换热管回收烟道热量的效率。

为提高在烟道上设置换热管的灵活性,优选地,所述水汽管路包括多个换热支路,多个所述换热支路的换热管沿所述烟道的延伸方向依次设置在所述烟道上,以便于根据所述烟道的形状分段设置换热管。

例如,如图1所示,所述烟道包括依次连接在所述焦炉1与所述复燃换热室4之间的弯曲段2、直线段3和连接在所述复燃换热室4与所述余热回收锅炉7之间的连接段5,则所述弯曲段2、所述直线段3和所述连接段5上可以分别设置有一个所述换热支路的换热管。

在研究中发明人发现,烟气在复燃换热室4中进行燃烧反应产生的热量并不会完全随燃烧后产生的气体带出复燃换热室4,部分热量会直接通过复燃换热室4的侧壁向四周逸出,为进一步提高对烟气燃烧所产生热量的利用率,作为本发明的一种优选实施方式,所述复燃换热室4中设置有至少一个换热管路,所述换热管路的输入端与所述汽水分离器8的液相部分y连接,所述换热管路的输出端与所述汽水分离器8连接,所述换热管路用于利用所述复燃换热室4中的烟气燃烧产生的热量对所述换热管路中的流体进行加热。

作为本发明的一种可选实施方式,如图1所示,所述复燃换热室4中设置有两个所述换热管路,两个所述换热管路的输入端分别与所述复燃换热室4的烟气入口和烟气出口匹配设置。

作为本发明的一种可选实施方式,如图1所示,所述烟道与所述余热回收锅炉7连接的一端外侧环绕设置有烟道水冷壁6,所述烟道水冷壁6的内部具有汽水容纳腔,所述汽水容纳腔通过上升管和下降管与所述汽水分离器8连接,其中,所述下降管与所述汽水分离器8的液相部分y连接,用于将所述汽水分离器8中的液体引入所述汽水容纳腔中,所述烟道水冷壁用于利用所述烟道中经过的烟气的热量对所述汽水容纳腔中的流体进行加热,所述上升管用于将所述汽水容纳腔中的流体受热后产生的气体引流至所述汽水分离器8中。

为减少流体(如,锅炉用水、锅炉用水的水蒸气或者锅炉用水与水蒸气的混合物)沿换热支路流动过程中散失的热量,作为本发明的一种优选实施方式,如图1所示,换热管路的输入端、烟道水冷壁6中流体通路的输入端、以及多个换热支路的输入端均通过出液总管与汽水分离器8的液相部分y连接,即,复燃换热室4中的换热管路、烟道水冷壁6中的流体通路以及多个换热支路的换热管均并联设置。

具体地,如图1所示,第一换热支路设置在弯曲段2上的第一换热管的输入端a、第二换热支路设置在直线段3上的第二换热管的输入端c、复燃换热室4上的第一换热管路的输入端e、复燃换热室4上的第二换热管路的输入端g、第三换热支路设置在连接段5上的第三换热管的输入端i、以及流体通路的输入端k均与出液总管的输出端连接;

第一换热支路设置在弯曲段2上的第一换热管的输出端b、第二换热支路设置在直线段3上的第二换热管的输出端d、复燃换热室4上的第一换热管路的输出端f、复燃换热室4上的第二换热管路的输出端h、第三换热支路设置在连接段5上的第三换热管的输出端j、以及流体通路的输出端l均与汽水分离器8连接。

作为本发明的一种可选实施方式,焦炉产生的烟气可向多个余热回收锅炉7供应,如图1所示,所述焦炉烟道余热回收系统包括多组所述余热回收锅炉7和所述水汽管路,且所述焦炉1通过多个所述烟道分别与对应的所述余热回收锅炉7连接(图1中所示为焦炉1通过两个所述烟道与两个所述余热回收锅炉7连接的情况)。

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。