一种利用燃烧器治理提钒回转窑烟气的方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及一种提钒回转窑烟气治理的方法,特别涉及一种利用燃烧器治理提钒回转窑烟气的方法。

背景技术

钒渣或石煤提钒过程中,利用回转窑氧化焙烧,使提钒原料中的各价态钒尽可能氧化为高价态的五价钒,由于焙烧过程中使用煤粉或天然气作为燃料,高温燃烧中,与钒渣或石煤反应,产生大量烟气,含有颗粒物、氮氧化物、二氧化硫等成分,经回转窑窑尾排至大气中,如烟气治理不彻底,氮氧化物、二氧化硫超标(NO

随着国家环保政策的日趋严格,工业炉窑烟气治理也是亟待解决的重大问题。按照《无机化学污染物排放标准GB31573-2015》中表4对大气污染物排放特别限值规定:氮氧化物排放限值为100mg/m

发明内容

本发明要解决的技术问题是提供一种利用燃烧器治理提钒回转窑烟气的方法,该方法主要采用燃烧器低氮燃烧、烟气再循环及低温焙烧相结合;从根本上抑制了NO

本发明技术解决方案是:

一种利用燃烧器治理提钒回转窑烟气的方法,具体步骤如下:

(1)采用提钒焙烧回转窑烟气处理系统,该系统包括回转窑,在回转窑窑头设有燃烧器,所述燃烧器具有中心风通道、天然气管路、内旋流风通道和外旋流风通道,所述中心风通道进口连通有中心风管道,所述天然气管路进口连通有天然气管道,所述外旋流风通道进口通连通有外旋流风管道,所述内旋流风通道进口连通有内旋流风管道;所述中心风管道和内旋流风管道进口分别通过管道与外旋流风管道相连通,在内旋流风管道与外旋流风管道之间的管道上设有阀门a,在中心风管道与外旋流风管道之间的管道上设有阀门b;所述回转窑窑尾出风口通过管道连接有汽水分离器,在外旋流风管道的进风口e设置有三通接头,所述汽水分离器通过管道与三通接头一个分支管相连通,在汽水分离器与三通接头分支管之间的管道上设有热风风机;所述三通接头的另一个分支管通过管道连接有罗茨风机;

将清洁能源天然气作为回转窑燃料,并把回转窑窑尾的高温烟气循环利用,通过热风风机将窑尾高温烟气输送至燃烧器的燃烧头,作为燃烧器助燃风之一;天然气由天然气管道输送至燃烧器的燃烧头,其中,高温烟气与天然气的流量体积比为3:1-8:1,高温烟气温度80℃-350℃,高温烟气中的氧气体积含量为 10%-19%;

(2)罗茨风机输送空气至燃烧器的燃烧头,与高温烟气共同作为燃烧器助燃风,空气的通入量占燃烧器助燃风总体积的0%-25%,通过调节天然气的通入量控制燃烧器火焰温度峰值700℃-1150℃;

(3)在回转窑内装入钒渣和纯碱进行低温焙烧,钒渣与纯碱重量比为1000: 80-1000:160;(4)燃烧器燃烧产生的热量供给回转窑,使回转窑窑内高温区温度控制在650℃-850℃范围;

按照步骤(1)-(4)的操作,在回转窑中焙烧钒渣,在回转窑窑尾产生的回转窑高温烟气中的NO

进一步的,步骤(1)中所述高温烟气与天然气的流量体积比为4:1-6:1,高温烟气温度为100-250℃。

进一步的,步骤(2)中空气的通入量占燃烧器助燃风总体积的0%~15%,降低NO

进一步的,所述从窑尾引回的高温烟气作为助燃风,它与天然气混合燃烧,以控制火焰温度峰值800℃-900℃,其中高温烟气中的氧气体积含量为13%-16%。

进一步的,步骤(4)中所述回转窑窑内高温区温度控制在770℃-820℃。

进一步的,步骤(3)中所述钒渣与纯碱重量比为1000:120-1000:160。

进一步的优选,在天然气管路与天然气管道连接处设有膨胀伸缩节Ⅰ,在外旋流风通道与外旋流风管道连接处设有膨胀伸缩节Ⅱ,通过膨胀伸缩节Ⅰ、膨胀伸缩节Ⅱ伸缩调节燃烧火焰长短、火焰形状。

进一步的优选,所述燃烧器包括燃烧器外壳、设置在燃烧器外壳内的燃烧头。

进一步的优选,在燃烧头中心位置设置有中心风通道,在中心风通道外环壁上设有环形内旋流风通道组件,内旋流风通道组件是由内筒和外筒构成,在内旋流风通道组件内筒的外壁圆周面上均布有内旋流风通道;所述外旋流风通道是由内旋流风通道组件外筒和燃烧器外壳之间的腔室形成,在所述腔室前壁、后壁的外边缘周向均布外旋流风孔;在所述腔室的前壁、后壁上贯穿有多根环形均布的天然气管路;所述天然气管路位于周向分布的外旋流风孔形成的外圆和内旋流风通道形成的内圆之间;所述燃烧头的前端位于燃烧器外壳内壁的前部,所述天然气管路向外延伸至燃烧器外壳的外面,且天然气管路的出口沿径向向外延伸。

本发明的有益效果:

(1)该方法在回转窑氧化焙烧钒渣过程中,排放的废气(回转窑高温烟气) 中NO

(2)利用清洁能源天然气为燃料,从而实现清洁生产、环保达标的目的。

(3)将回转窑高温烟气循环再利用,作为燃烧器助燃风之一,高温烟气中的氧含量较低,进而降低燃烧器助燃风中氧含量,抑制燃烧器燃烧中N与O反应,大幅降低NOx产生量,并且,不但能减少废气排放量,还能充分利用高温烟气的热量,节约能源。

(4)燃烧器采用高温烟气和空气共同作为助燃风,使回转窑可以实现低温焙烧,其具有重要的意义:a.低温焙烧节约燃料,节能减排;b.低温焙烧,焙烧物料不烧结,有利于钒渣的氧化和钠化反应,进而提高钒收率;c.抑制氮氧化物产生。

综上所述,本方法实施后,社会效益、环保效益显著,可大大改善了生产环境,使钒生产烟尘排放达到国家标准,同时节约能源,减少烟气排放量,同时燃烧器为回转窑提高良好的焙烧条件,进而提高了钒收率。

附图说明

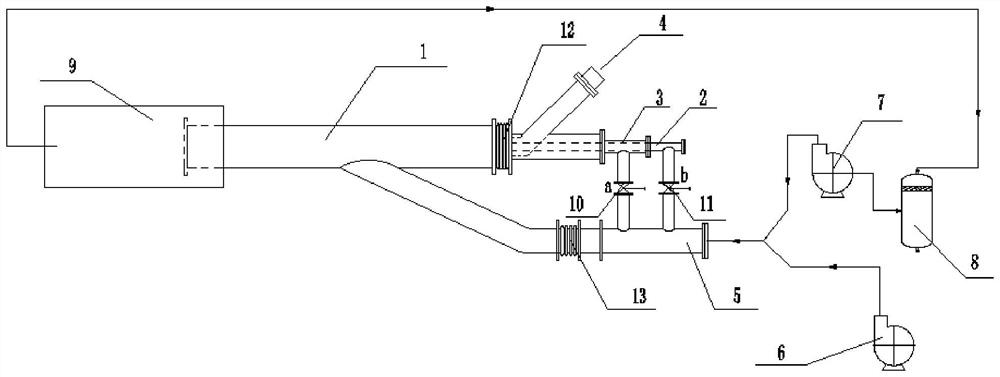

图1是本发明的结构示意图;

图2是图1中燃烧头的结构示意图;

图3是图2的左视图。

图中:1-燃烧器,101-燃烧器外壳,102-燃烧头,102a-中心风通道,102b- 天然气管路、102c-内旋流风通道组件,102c1-内旋流风通道,102d-外旋流风通道,102e-外旋流风孔,2-中心风管道,3-内旋流风管道,4-天然气管道,5-外旋流风管道,6-罗茨风机,7-热风风机,8-汽水分离器,9-回转窑,10-阀门a, 11-阀门b,12-膨胀伸缩节Ⅰ,13-膨胀伸缩节Ⅱ。

具体实施方式

实施例1

如图所示,提钒焙烧回转窑烟气处理系统,包括回转窑9,在回转窑9窑头设有燃烧器1,所述燃烧器1包括燃烧器外壳101、设置在燃烧器外壳101内的燃烧头102;在燃烧头102中心位置设置有中心风通道102a,在中心风通道102a 外环壁上设有环形内旋流风通道组件102c,内旋流风通道组件102c是由内筒 102c2和外筒102c3构成,在内筒102c2的外壁圆周面上均布有内旋流风通道 102c1;

所述外旋流风通道102d是由外筒102c3和燃烧器外壳101之间的腔室形成,在所述腔室前壁、后壁的外边缘周向均布外旋流风孔102e;

在所述腔室的前壁、后壁上贯穿有多根环形均布的天然气管路102b,所述天然气管路102b位于周向分布的外旋流风孔102e形成的外圆和内旋流风通道 102c1形成的内圆之间。所述燃烧头102的前端位于燃烧器外壳101内壁的前部,所述天然气管路102b向外延伸至燃烧器外壳101的外面,且天然气管路102b 的出口沿径向向外延伸。

所述中心风通道102a进口连通有中心风管道2,所述天然气管路102b进口通过膨胀伸缩节Ⅰ12连通有天然气管道4,所述外旋流风通道102d进口位于外周壁处通过膨胀伸缩节Ⅱ13连通有外旋流风管道5,所述内旋流风通道102c1 进口连通有内旋流风管道3;所述中心风管道2和内旋流风管道3进口分别通过管道与外旋流风管道5相连通,在内旋流风管道3与外旋流风管道5之间的管道上设有阀门a10,在中心风管道2与外旋流风管道5之间的管道上设有阀门 b11。

所述回转窑9窑尾出风口通过管道连接有汽水分离器8,回转窑9窑尾的高温烟气在输送过程中经汽水分离器8能将高温烟气中的水汽去除。在外旋流风管道5的进风口e设置有三通接头,所述汽水分离器8通过管道与三通接头一个分支管相连通,在汽水分离器8与三通接头分支管之间管道上设有热风风机7;所述三通接头的另一个分支管通过管道连接有罗茨风机6。

工作时,打开阀门a10和阀门b11,启动热风风机7和罗茨风机6,回转窑 9窑尾的高温烟气通过热风风机7输送至外旋流风管道5入口时,与罗茨风机6 输送空气混合,共同作为燃烧器助燃风;此时,燃烧器助燃风一部分经膨胀伸缩节Ⅱ13进入外旋流风管道,另一部分分别经阀门a10由内旋流风管道3进入内旋流风通道102c1、经阀门b11由中心风管道2进入中心风通道102a;天然气由天然气管道4经膨胀伸缩节Ⅰ12进入燃烧器1的天然气管路102b;天然气在燃烧器助燃风的助燃下,在燃烧器1的燃烧头102共同燃烧。

提钒焙烧回转窑烟气处理系统进行钒焙烧及高温烟气处理的操作过程如下:

(1)将清洁能源天然气作为回转窑9燃料,并把回转窑9窑尾的高温烟气循环利用,通过热风风机7将窑尾高温烟气输送至燃烧器1的燃烧头102,作为燃烧器助燃风之一,天然气由天然气管道4输送至燃烧器1的燃烧头102,高温烟气与天然气的体积比3:1,高温烟气温度80℃,高温烟气中的氧气体积含量为19%;

(2)罗茨风机6输送空气至燃烧器1的燃烧头102,与高温烟气共同作为燃烧器助燃风,空气的通入量占燃烧器助燃风总体积的25%,通过调节天然气的通入量控制燃烧器火焰温度峰值700℃;

(3)燃烧器1燃烧产生的热量供给回转窑9,使回转窑9窑内高温区温度控制在650℃;

(4)在回转窑9内装入钒渣和纯碱进行低温焙烧,钒渣与纯碱重量比1000: 80,在焙烧过程中,利用纯碱与SO

实施例2

提钒焙烧回转窑烟气处理系统及该系统工作过程同实施例1。

提钒焙烧回转窑烟气处理系统进行钒焙烧及高温烟气处理的操作过程如下:

(1)将清洁能源天然气作为回转窑9燃料,并把回转窑9窑尾的高温烟气循环利用,通过热风风机7将窑尾高温烟气输送至燃烧头102,作为燃烧器助燃风之一,天然气由天然气管道4输送至燃烧头102,高温烟气与天然气的体积比 8:1,高温烟气温度250℃,高温烟气中的氧气体积含量为16%;

(2)罗茨风机6输送空气至燃烧器1的燃烧头102,与高温烟气共同作为燃烧器1助燃风,空气的通入量占燃烧器助燃风总体积的15%,并配合烟气再循环技术,通过调节天然气的通入量控制燃烧器火焰温度峰值800℃;

(3)燃烧器1燃烧产生的热量供给回转窑9,使回转窑9窑内高温区温度控制在820℃;

(4)在回转窑9内装入钒渣和纯碱进行焙烧,钒渣与纯碱重量比1000:120,在焙烧过程中,利用纯碱与SO

实施例3

提钒焙烧回转窑烟气处理系统同实施例1。

工作时,打开阀门a10和阀门b11,启动热风风机7,回转窑9窑尾的高温烟气通过热风风机7输送至燃烧器1的燃烧头102作为燃烧器助燃风;此时,燃烧器助燃风一部分经膨胀伸缩节Ⅱ13进入外旋流风管道,另一部分分别经阀门a10由内旋流风管道3进入内旋流风通道102c1、经阀门b11由中心风管道2 进入中心风通道102a;天然气由天然气管道4经膨胀伸缩节Ⅰ12进入燃烧器1 的天然气管路102b;天然气在燃烧器助燃风的助燃下,在燃烧器1的燃烧头102 共同燃烧。

提钒焙烧回转窑烟气处理系统进行钒焙烧及高温烟气处理的操作过程如下:

(1)将将清洁能源天然气作为回转窑9燃料,并把回转窑9窑尾的高温烟气循环利用,通过热风风机7将窑尾高温烟气输送至燃烧头102,作为燃烧器助燃风,天然气由天然气管道4输送至燃烧头102,高温烟气与天然气的体积比 6:1,高温烟气温度100℃,高温烟气中的氧气体积含量为13%;

(2)该实施例不启动罗茨风机6,不通入空气作为燃烧器助燃风。通过调节天然气的通入量控制燃烧器火焰温度峰值900℃;

(3)燃烧器1燃烧产生的热量供给回转窑9,使回转窑9窑内高温区温度控制在770℃;

(4)在回转窑9内装入钒渣和纯碱进行焙烧,钒渣与纯碱重量比1000:160,在焙烧过程中,利用纯碱与SO

实施例4

提钒焙烧回转窑烟气处理系统同实施例1。

工作时,打开阀门a10和阀门b11,启动热风风机7,回转窑9窑尾的高温烟气通过热风风机7输送至燃烧器1的燃烧头102作为燃烧器助燃风;此时,燃烧器助燃风一部分经膨胀伸缩节Ⅱ13进入外旋流风管道,另一部分分别经阀门a10由内旋流风管道3进入内旋流风通道102c1、经阀门b11由中心风管道2 进入中心风通道102a;天然气由天然气管道4经膨胀伸缩节Ⅰ12进入燃烧器1 的天然气管路102b;天然气在燃烧器助燃风的助燃下,在燃烧器1的燃烧头102 共同燃烧。

提钒焙烧回转窑烟气处理系统进行钒焙烧及高温烟气处理的操作过程如下:

(1)将清洁能源天然气作为回转窑9燃料,并把回转窑9窑尾的高温烟气循环利用,通过热风风机7将窑尾高温烟气输送至燃烧头102,作为燃烧器助燃风,天然气由天然气管道4输送至燃烧头102,高温烟气与天然气的体积比4:1,高温烟气温度350℃,高温烟气中的氧气体积含量为10%;

(2)该实施例不启动罗茨风机6,不通入空气作为燃烧器助燃风。通过调节天然气的通入量控制燃烧器火焰温度峰值1150℃;

(3)燃烧器1燃烧产生的热量供给回转窑9,使回转窑9窑内高温区温度控制在850℃;

(4)在回转窑9内装入钒渣和纯碱进行焙烧,钒渣与纯碱重量比1000:130,在焙烧过程中,利用纯碱与SO

以上仅为本发明的具体实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。