一种固定管板式热交换器中段的焊接方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于焊接技术领域,尤其涉及一种固定管板式热交换器中段的焊接方法。

背景技术

在现有技术中,管壳式热交换器在炼油、炼化等行业应用的非常广泛,其具有可靠性高、适应性、设计、制造和使用简单等优点。固定管板式热交换器是其中的一种类型,其结构相对简单,无内漏,造价低,应用比较广泛。固定管板式热交换器主要由两端管箱和中段组成,在中段中,其筒体与管板采用焊接连接的形式,管板同时与换热管和筒体焊接,所以中段的焊接顺序若选择不当,很容易出现问题,而且返修起来非常麻烦。目前的焊接顺序一般为:将中段中筒体的纵、环缝,接管法兰与筒体组对焊接完毕,管束与筒体组对完毕,先焊接两端的换热管与管板的焊接接头,再焊接两端管板与筒体的焊接接头,这样会导致换热管与管板的焊接接头焊接完毕后,管板与筒体的间距过大,无法焊接,即使能管板与筒体的焊接接头勉强焊接上,由于接头的应力过大,其管板与筒体焊接接头的焊接质量也很难保证,影响设备的使用寿命。

发明内容

本发明实施例提供一种固定管板式热交换器中段的焊接方法,旨在保证固定管板式热交换器中段管板与筒体、换热管焊接接头的焊接质量,进而延长设备的使用寿命。

本发明实施例提供一种固定管板式热交换器中段的焊接方法,所述固定管板式热交换器中段包括:左侧管板、右侧管板、两个接管法兰、筒体、多根换热管、折流板、定距管、螺母、拉杆;所述方法包括步骤:

S1、先完成筒体纵、环焊缝、及所述两个接管法兰与所述筒体的焊接;

S2、将所述左侧管板垂直立在胎上,将所述拉杆拧紧在所述左侧管板上,安装所述定距管、所述折流板,套上所述螺母来固定所述折流板的位置;

S3、装入全部换热管后,将所述筒体从所述左侧管板另一侧穿入,并将全部换热管引入所述左侧管的板孔内,预留第一预设距离的所述筒体与所述左侧管板组对间隙,点焊固定;

S4、装上右侧管板,预留第二预设距离的所述筒体与所述右侧管板组对间隙,点焊固定;

S5、将左右两端换热管与所述左侧管板和所述右侧管板的焊接接头从中心向四周以梅花形选取接头进行点焊固定;

S6、焊接先组对的所述左侧管板与所述筒体的焊接接头,然后焊接所述右侧管板与所述筒体的焊接接头;

S7、最后将全部换热管与左侧管板和右侧管板点焊的焊点清磨掉,并将左侧面与右侧面错开焊接换热管与所述左侧管板和所述右侧管板的焊接接头,以完成换热管与左侧管板和右侧管板焊接接头的焊接。

更进一步地,所述第二预设距离为3~4mm。

更进一步地,在所述步骤S6中,在焊接所述左侧管板与所述筒体的焊接接头时,前两层要采用间断对称焊的方式。

更进一步地,在所述步骤S6中,在焊接所述右侧管板与所述筒体的焊接接头时,前两层采用间断对称焊的方式。

更进一步地,在步骤S7中,所述左侧面与右侧面错开焊接换热管与所述左侧管板和所述右侧管板的焊接接头的步骤包括:焊接左侧面上部换热管与所述左侧管板的焊接接头时,要焊接右侧面下部换热管与右侧管板的焊接接头。

更进一步地,所述左侧面与右侧面错开焊接的步骤还包括:焊接左侧面下部换热管与所述左侧管板的焊接接头时,要焊接右侧面上部换热管与右侧管板的焊接接头。

本发明所达到的有益效果:本发明调整了固定管板式热交换器中段的焊接顺序,先焊接管板与筒体的焊接接头,在焊接换热管与管板的焊接接头,减小了管板与筒体的焊接接头的应力,甚至避免管板与筒体的组对间隙过大而无法焊接。对于相同的设备,这样的焊接顺序最合适,既保证管板与筒体焊接接头的焊接质量,又保证换热管与管板焊接接头的焊接质量,进而延长设备的使用寿命。

附图说明

图1是本发明实施例提供的一种固定管板式热交换器中段的结构示意图;

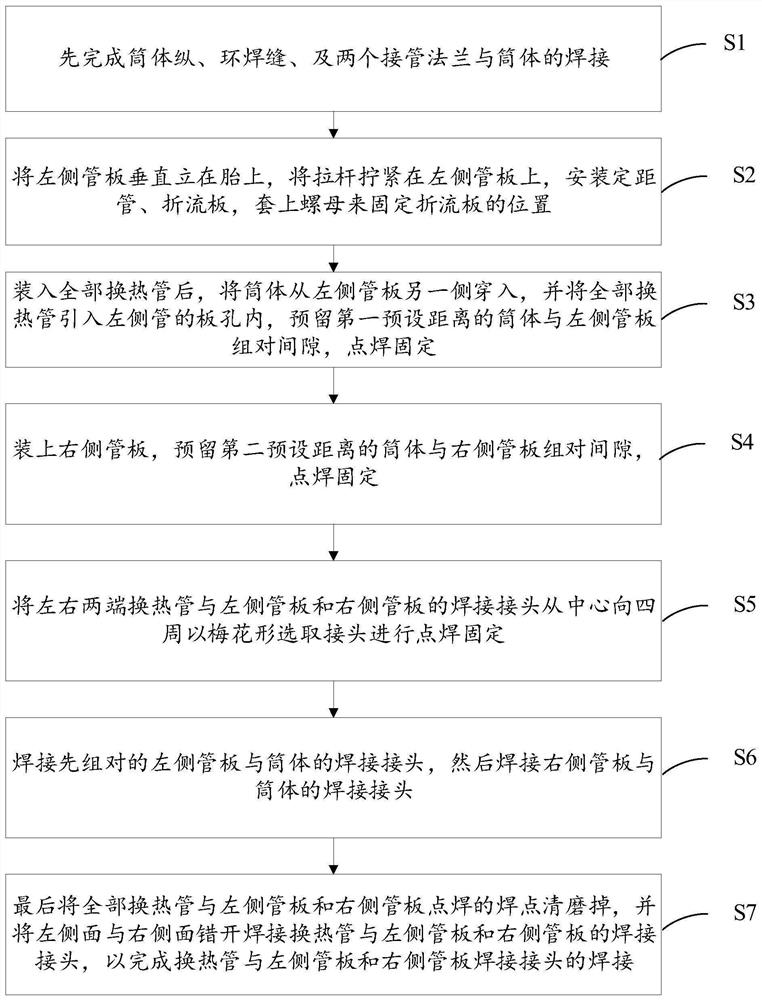

图2是本发明实施例提供的一种固定管板式热交换器中段的焊接方法的流程图。

其中,1、左侧管板;2、接管法兰;3、筒体;4、换热管;5、折流板;

6、定距管;7、螺母;8、拉杆;9、右侧管板。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

如图1所示,该固定管板式热交换器中段包括:左侧管板1、右侧管板9、两个接管法兰2、筒体3、多根换热管4、折流板5、定距管6、螺母7、拉杆8。如图2所示,图2是本发明实施例提供的一种固定管板式热交换器中段的焊接方法的流程图。该固定管板式热交换器中段的焊接方法包括步骤:

S1、先完成筒体纵、环焊缝、及两个接管法兰与筒体的焊接。

具体的,先完成基本的筒体纵、环焊缝、及两个接管法兰2与筒体3的焊接,便于接管法兰2能够将筒体3与其他设备连接,同时能够不影响后续步骤中左侧管板1、右侧管板9、折流板5、定距管6、拉杆8、换热管4等的焊接。

S2、将左侧管板垂直立在胎上,将拉杆拧紧在左侧管板上,安装定距管、折流板,套上螺母来固定折流板的位置。

具体的,通过拉杆8以及螺母7可以将折流板5和定距管6在筒体3内固定。

S3、装入全部换热管后,将筒体从左侧管板另一侧穿入,并将全部换热管引入左侧管的板孔内,预留第一预设距离的筒体与左侧管板组对间隙,点焊固定。

具体的,第一预设距离为3~4mm,使得筒体3与左侧管板1之间的间隙为3~4mm,以便于获得良好的焊接质量。在第一预设距离为3~4mm的情况下工作人员能够有良好的焊接空间,保证筒体3与左侧管板1之间的焊接固定,提高筒体3与左侧管板1间隙的焊接质量。

S4、装上右侧管板,预留第二预设距离的筒体与右侧管板组对间隙,点焊固定。

具体的,第二预设距离为3~4mm,使得筒体3与右侧管板9之间的间隙为3~4mm,以便于获得良好的焊接质量。在第二预设距离为3~4mm的情况下工作人员能够有良好的焊接空间,保证筒体3与右侧管板9之间的焊接固定,提高筒体3与右侧管板9间隙的焊接质量。

S5、将左右两端换热管与左侧管板和右侧管板的焊接接头从中心向四周以梅花形选取接头进行点焊固定。

具体的,将换热管4与管板的焊接接头,从中心向四周以梅花形选取接头进行点焊固定,这样可以临时将换热管4限位在管板上,保证换热管4与左侧管板1和右侧管板9的焊接接头没有焊接,换热管4与管板的接头均处于自由伸缩的状态,无拘束,可以保证步骤S6中左侧管板1和右侧管板9与筒体3的焊接接头有良好的焊接质量。

S6、焊接先组对的左侧管板与筒体的焊接接头,然后焊接右侧管板与筒体的焊接接头。

具体的,在焊接左侧管板1与筒体3的焊接接头时,前两层要采用间断对称焊的方式。以及,在焊接左侧管板1与筒体3的焊接接头时,前两层要采用间断对称焊的方式。

在焊接左侧管板1和右侧管板9与筒体3的焊接接头时,由于换热管4与左侧管板1和右侧管板9的焊接接头没有焊接,接头均处于自由伸缩的状态,无拘束,可以保证左侧管板1和右侧管板9与筒体3的焊接接头有良好的焊接质量。

S7、最后将全部换热管与左侧管板和右侧管板点焊的焊点清磨掉,并将左侧面与右侧面错开焊接换热管与左侧管板和右侧管板的焊接接头,以完成换热管与左侧管板和右侧管板焊接接头的焊接。

具体的,将步骤S5中将左右两端换热管4与左侧管板1和右侧管板9的焊接接头从中心向四周以梅花形选取接头进行点焊固定,得到的全部焊点清磨掉,使得左右两端换热管4与左侧管板1和右侧管板9没有焊接。

左侧面与右侧面错开焊接换热管与左侧管板和右侧管板的焊接接头的步骤包括:

焊接左侧面上部换热管4与左侧管板1的焊接接头时,要焊接右侧面下部换热管4与右侧管板9的焊接接头。以及,焊接左侧面下部换热管4与左侧管板1的焊接接头时,要焊接右侧面上部换热管4与右侧管板9的焊接接头。

在本发明实施例中,本发明调整了固定管板式热交换器中段的焊接顺序,先焊接管板与筒体3的焊接接头,在焊接换热管4与管板的焊接接头,减小了管板与筒体3的焊接接头的应力,甚至避免管板与筒体3的组对间隙过大而无法焊接。对于相同的设备,这样的焊接顺序最合适,既保证管板与筒体3焊接接头的焊接质量,又保证换热管4与管板焊接接头的焊接质量,而且其操作简单,易于实现,进而延长设备的使用寿命。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。