一种适用于微小通道板式换热器的侧入式封头结构

文献发布时间:2023-06-19 13:45:04

技术领域

本发明属于换热器设备封头结构设计的技术领域,尤其涉及一种适用于微小通道板式换热器的侧入式封头结构。

背景技术

微小通道板式换热器在能源动力、化工、电力机械、航空航天等多个领域广泛应用,其具有传热效率高、结构紧凑、适应性强等特点。微小通道通过机械加工于金属板上,将冷工质侧与热工质侧的通道板片交错排列在一起形成多层金属板结构,再通过硬焊等方式组合在一起,形成交错流板式微小通道板式换热器,冷流体于热流体通过板片进行热量交换。微小通道板式换热器在运行过程中,由于压力分布、流道状态等因素影响使得每个流道之间工质流量分布不均衡,强化纵向壁面热传导和内部温度的不均匀分布,进而导致换热器效率恶化。一般微小通道板式换热器的封头结构以直入式封头结构为主(如图1和图2所示),但是直入式封头结构中冷流体的流量存在全局不均匀的问题,即使在直入式封头结构的入口处的两侧添加挡板、导流板或孔板等结构来改善封头结构中流量分配的问题,但直接导致直入式封头结构内的压损过大。

发明内容

本发明需要解决的技术问题是:现有的优化的换热器直入式封头结构内压损过大的问题;进而提供一种适用于微小通道板式换热器的侧入式封头结构。

本发明为解决上述技术问题采用的技术方案是:

所述的一种适用于微小通道板式换热器的侧入式封头结构,所述的封头结构的整体构型分为入水段、渐扩段和导流段;所述的入水段的冷流体出口连接渐扩段的冷流体入口,渐扩段的冷流体出口连接导流段的冷流体入口;导流段的冷流体出口连接微小通道的冷流体入口;所述的导流段整体纵深逐渐减小。

进一步的,所述的封头结构包括两张侧立板、上顶板、下底板和后堵板,所述的两张侧立板竖直相对设置,上顶板与下底板上下相对设置,且分别焊接在两张侧立板之间;所述的后堵板固装在两张侧立板与上顶板所形成的流道的尾端;所述的两张侧立板的前端面、上顶板的前端面与下底板的前端面形成冷流体的入口,两张侧立板的下端面、下底板的下端面与后堵板的下端面形成冷流体的出口,所述的冷流体的出口连接在换热器微小通道的入口处;

所述的上顶板包括水平段、倾斜段和流线型段;对上顶板的流线型段投影到纸面的曲线建立平面直角坐标系,坐标系的原点为曲线尾端的端点,x轴的方向为冷流体流入的方向;流线型段投影到纸面的曲线结构的参数化方程如下:

其中,n为变量参数。

进一步的,所述的封头结构的渐扩段与导流段之间或者导流段的前端倾斜设置有导流板,导流板的上端面与封头结构的渐扩段内壁留有第一间隙,导流板的下端面与换热器的微小通道入口留有第二间隙。

进一步的,所述的导流板为孔板,多个导流孔以阵列的形式排布在导流板上。

进一步的,设所述的导流板的重心位置距离封头结构的入口处的距离为L,L的取值范围为15mm~25mm。

进一步的,设所述的导流板与竖直面之间的夹角为α,α的取值范围为0<α<90°。

进一步的,横向相邻的两个导流孔的圆心距为R,R的值为3mm,导流孔的孔径为Φ,Φ的取值范围为0.5mm<Φ<2.5mm。

进一步的,导流板的厚度为1mm。

进一步的,所述的导流板与流体接触部分两侧壁面的交界处进行半径为0.5mm的倒圆角处理;导流孔的侧壁面与导流板板面相交线处进行半径为0.2mm的倒圆角处理。

进一步的,所述的两张侧立板、上顶板、下底板、后堵板以及导流板均采用金属钛加工制造而成。

本发明与现有技术相比产生的有益效果是:

1、本发明采用侧入式的封头结构,将其外壳部分基于“三次样条曲线”进行设计,并逐渐压低封头结构的纵深减小内部巨大漩涡产生的压损,削弱了封头内部巨大漩涡造成的巨大压降;通过在封头内部添加多孔导流板减弱冷流体射流冲击的现象,从而改善冷流体在封头入口侧的微小通道入口处的涡流死区的问题,实现流体进入流道入口的大致均匀分配;

2、本发明中导流板相对放置的位置、倾斜角度和孔径根据实际的工况进行改变,通过调整三个参数来适应不同的运行环境,最大程度的提高换热器整体效率;

3、对导流板与流体接触部分两侧壁面的交界处和导流孔侧壁面与导流板侧壁的相交线处分别进行倒圆角处理,降低封头结构内的局部压损;

4、本发明在解决换热器的微小通道冷流体均匀分配问题的同时,还解决了冷流体进入微小通道前的流量分配不均匀而导致的局部扰流、压损以及微小通道内温度分布不均匀的问题,最终解决换热器的性能下降的问题。

附图说明

图1为直入式的封头结构的入口方式;

图2为一种直入式封头结构示意图以及流道进入封头结构后的大致流动轨迹;

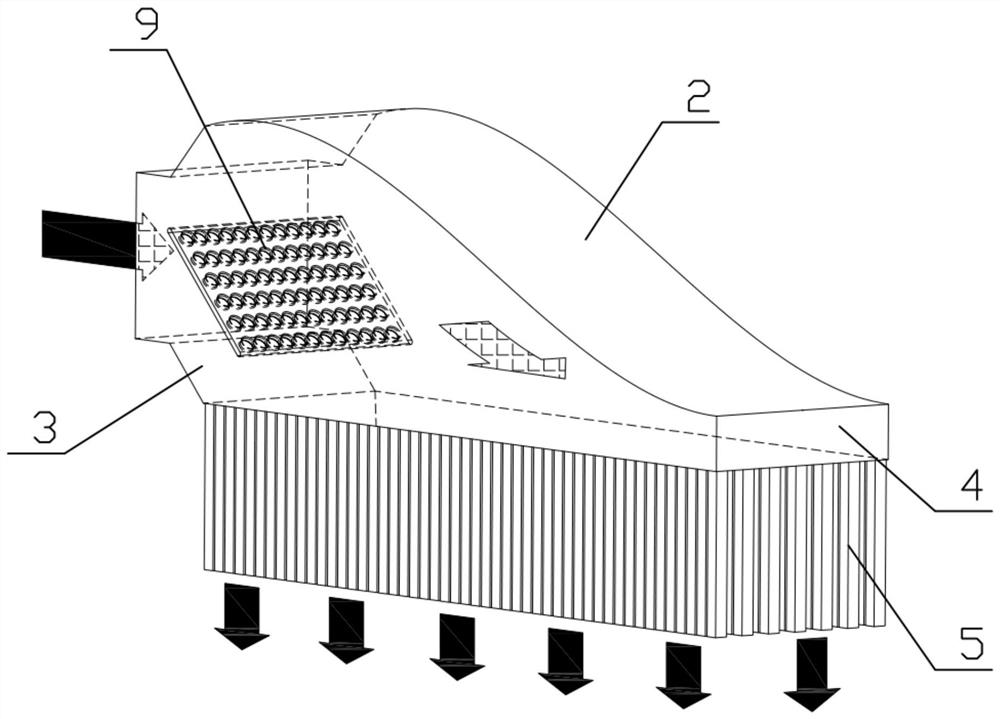

图3为本发明侧入式封头结构示意图;

图4为本发明侧入式封头结构示意图及流动轨迹示意图;

图5为本发明侧入式封头结构外壳“样条曲线”示意图;

图6为导流板的结构示意图;图6(a)为导流板上的导流孔内径为0.5mm时的结构示意图;图6(b)为导流板上的导流孔内径为2.5mm时的结构示意图;

图7为导流板倾斜角度示意图;

图8为导流板相对位置示意图;

图9为本发明实施例1中封头结构的尺寸以及微小通道尺寸的示意图;图9(a)为本发明的主视图;图9(b)为本发明的左视图;图9(c)为图9(b)中C处的局部放大图;图9(d)为本发明去掉上顶板的俯视图;图9(e)为图9(d)中B处的局部放大图;

图10为本发明实施例提供的侧入式封头结构在一定工况下相适应结构的数值模拟图;图10(a)为冷流体刚进入封头结构时,第一间隙、第二间隙与导流板处的流体速度示意图;图10(b)为冷流体完全进入到封头结构后保持稳定状态时第一间隙、第二间隙与导流板处的流体状态示意图。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案:

如图3和图4所示,所述的一种适用于微小通道板式换热器的侧入式封头结构包括两张侧立板1、上顶板2、下底板3和后堵板4,所述的两张侧立板1竖直相对设置,上顶板2与下底板3上下相对设置,且分别焊接在两张侧立板1之间,即上顶板2的两个侧端面分别与两张侧立板1的上端面焊接在一起,下底板3的两个侧端面分别与两张侧立板1的下端面焊接在一起;所述的后堵板4固装在两张侧立板1与上顶板2所形成的流道的尾端,即所述的后堵板4相对的两个侧端面分别焊接在两张侧立板1的后端面上,后堵板4的上端面焊接在上顶板2的后端面上;

所述的两张侧立板1的前端面、上顶板2的前端面与下底板3的前端面形成冷流体的入口,两张侧立板1的下端面、下底板3的下端面与后堵板4的下端面形成冷流体的出口,所述的冷流体的出口连接在换热器微小通道5的入口处;如图5所示,所述的封头结构的整体构型分为入水段6、渐扩段7和导流段8;所述的入水段6的冷流体出口连接渐扩段7的冷流体入口,渐扩段7的冷流体出口连接导流段8的冷流体入口;所述的导流段8的整体纵深逐渐减小;即所述的两张侧立板1、上顶板2和下底板3均为异形板,所述的上顶板2包括水平段2-1、倾斜段2-2和流线型段2-3;如图3所示,对上顶板的流线型段2-3投影到纸面的曲线建立平面直角坐标系,坐标系的原点为曲线尾端的端点,x轴的方向为冷流体流入的方向;流线型段2-3投影到纸面的曲线结构的参数化方程如下:

其中,n为变量参数,该变量引导曲线发生一定的变化,从而形成不同的壳体结构。

所述的封头结构的外壳结构采用“三次样条曲线”的结构设计,形成流线型的外壳结构,其结构外形根据实际应用场景进行改变,即根据封头入口工质流速的大小、工质基本物性(粘稠度)、环境压力等因素共同来决定,选择合适的流线型结构以适应不同的工况;流线型的外壳结构逐渐压低纵深,减小封头结构内部巨大漩涡产生的压损,削弱了封头内部巨大漩涡造成的巨大压降。

作为可选地实施方式,为了将冷流体均匀分配到各个换热器的微小通道5内,如图4和图6所示,所述的封头结构的渐扩段7与导流段8之间或者导流段8的前端还倾斜设置有导流板9,导流板9的上端面与封头结构的渐扩段内壁留有第一间隙,导流板9的下端面与换热器的微小通道入口留有第二间隙,所述的导流板9为孔板,多个导流孔9-1以阵列的形式排布在导流板9上;如图7所示,所述的导流孔9-1、第一间隙与第二间隙均实现了导流的作用,因第一间隙与第二间隙在不受导流板的阻力的作用下,冷流体流速快且流量大,流经第一间隙的冷流体在上顶板2的流线型段2-3的作用下流到封头结构导流段8的尾端,流经导流板9的冷流体流到了封头结构导流段8的中间及中间偏后位置,流经第二间隙的冷流体流到了封头结构导流段8的前端及中间偏前位置;通过图7可以清晰的看到冷流体从封头结构入口进入,分别通过导流板上的导流孔及其上下留有的间隙,减弱了冷流体在封头入口处的射流冲击现象,从而减小了换热器的微小通道5入口处的涡流死区的范围,然后在封头结构壳体的作用下均匀的流入到各个微小通道5之中,实现了封头结构流量的均匀分配;冷流体进入到微小通道内部,同另一侧的热流体进行换热后流出;本发明在解决换热器的微小通道冷流体均匀分配问题的同时,还解决了冷流体进入微小通道前的流量分配不均匀而导致的局部扰流、压损以及微小通道内温度分布不均匀的问题,最终解决换热器的性能下降的问题。

作为可选地实施方式,为了冷流体能均匀分配到微小通道内、减小封头内的局部扰流以及使得微小通道内温度均匀分布,如图8所示,导流板9的位置根据不同的工况进行调整,所述的导流板9的重心位置距离封头结构的入口处的距离为L,L的取值范围为15mm~25mm;

导流板9最初设置的起始位置为距离封头结构入口处的25mm处,导流板9根据不同的工况,逐渐向封头结构入口处平移,最大平移距离为10mm。

作为可选地实施方式,为了冷却工质能均匀分配到微小通道内、减小封头内的局部扰流以及使得微小通道内温度均匀分布,如图7所示,导流板9的倾斜角度可根据不同的工况进行调整,设所述的导流板9与竖直面之间的夹角为α,α的取值范围为0<α<90°。

作为可选地实施方式,为了冷却工质能均匀分配到微小通道内、减小封头内的局部扰流以及使得微小通道内温度均匀分布,导流孔9-1的孔径大小根据不同的工况进行调整,即横向相邻的两个导流孔9-1的圆心距为R,R的值为3mm,导流孔9-1的孔径为Φ,Φ的取值范围为0.5mm<Φ<2.5mm。

作为可选地实施方式,为了尽可能降低封头结构内的局部压损,分别对导流板侧壁的边缘处以及导流孔的孔壁边缘处进行倒圆角处理;即在加工导流板9时,导流板与流体接触部分两侧壁面的交界处进行半径为0.5mm的倒圆角处理;在加工导流孔9-1时,在导流孔侧壁面与导流板侧壁的相交线处进行半径为0.2mm的倒圆角处理。

本发明中根据封头入口冷却工质流速的大小、工质基本物性(粘稠度)、环境压力等实际的工况的影响,分别对导流板相对放置的位置、倾斜角度和孔径进行调整,通过调整三个参数来适应不同的运行环境,最大程度的提高换热器整体效率。

作为可选地实施方式,所述的两张侧立板1、上顶板2、下底板3、后堵板4以及导流板9均采用金属钛加工制造而成,与换热器的整体材料保持一致,以提高轻换热器的功重比(功率与质量的比值)。

实施例1,所述的一种适用于微小通道板式换热器的侧入式封头结构包括两张侧立板1、上顶板2、下底板3、后堵板4和导流板9,所述的两张侧立板1竖直相对设置,上顶板2与下底板3上下相对设置,上顶板2的两个侧端面分别与两张侧立板1的上端面焊接在一起,下底板3的两个侧端面分别与两张侧立板1的下端面焊接在一起;所述的后堵板4相对的两个侧端面分别焊接在两张侧立板1的后端面上,后堵板4的上端面焊接在上顶板2的后端面上;

所述的两张侧立板1的前端面、上顶板2的前端面与下底板3的前端面形成冷流体的入口,所述的冷流体的入口内径为30mm,渐扩段的出口内径为50mm,两张侧立板1的下端面、下底板3的下端面与后堵板4的下端面形成冷流体的出口,所述的冷流体的出口长度为150mm,宽度为39mm;后堵板4的高度为10mm,所述的冷流体的出口连接在换热器微小通道5的入口处,微小通道5的换热管管间距为3.5mm,换热管的内径为2.5mm;

如图5所示,所述的封头结构的整体构型分为入水段6、渐扩段7和导流段8;所述的封头结构的渐扩段7和导流段8之间还倾斜设置有导流板9,导流板9的上端面与封头结构的渐扩段内壁留有第一间隙,导流板9的下端面与换热器的微小通道入口留有第二间隙,所述的导流板9为孔板,多个导流孔9-1以阵列的形式排布在导流板9上;所述的入水段6的长度为10mm,渐扩段7的内径为50mm;导流板9的厚度为1mm,导流板9的边长为30mm,横向相邻的两个导流孔9-1的圆心距R为3mm;

当封头入口侧工质流速为0.21m/s~1.03m/s之间时,导流板的倾角α=45°,导流板距离入口的位置L=22.7mm,导流板的孔径Φ=2.5mm,导流板的侧壁进行半径为0.5mm的倒圆角处理;导流孔9-1的孔壁进行半径为0.2mm的倒圆角处理;

对上顶板的流线型段2-3投影到纸面的曲线建立平面直角坐标系,坐标系的原点为曲线尾端的端点,x轴的方向为冷流体流入的方向;流线型段2-3投影到纸面的曲线结构的参数化方程如下:

变量参数n=5;

如图7所示,所述的导流孔9-1、第一间隙与第二间隙均实现了导流的作用,因第一间隙与第二间隙在不受导流板的阻力的作用下,冷流体流速快且流量大,流经第一间隙的冷流体在上顶板2的流线型段2-3的作用下流到封头结构导流段8的尾端,流经导流板9的冷流体流到了封头结构导流段8的中间及中间偏后位置,流经第二间隙的冷流体流到了封头结构导流段8的前端及中间偏前位置;通过图7可以清晰的看到冷流体从封头结构入口进入,分别通过导流板上的导流孔及其上下留有的间隙,减弱了冷流体在封头入口处的射流冲击现象,从而减小了换热器的微小通道5入口处的涡流死区的范围,然后在封头结构壳体的作用下均匀的流入到各个微小通道5之中,实现了封头结构流量的均匀分配;冷流体进入到微小通道内部,同另一侧的热流体进行换热后流出;本发明在解决换热器的微小通道冷流体均匀分配问题的同时,还解决了冷流体进入微小通道前的流量分配不均匀而导致的局部扰流、压损以及微小通道内温度分布不均匀的问题,最终解决换热器的性能下降的问题。

显然,所描述的实施例为本发明一部分实施例,并非全部实施例。本发明实施例还可以有其他实施例,在不背离本发明实施例的使用新型精神以及结构实质的前提下,基于本发明实施例,本领域不同技术研究员在没有做出创造性劳动的前提下获得的其它所有实施例,都属于本发明的保护范畴。