一种单工位螺纹检测设备

文献发布时间:2023-06-19 10:22:47

技术领域

本发明涉及螺纹检测技术领域,更具体地说,涉及一种单工位螺纹检测设备。

背景技术

在机械加工领域,螺纹连接是固定连接的重要方式之一,对于一个零件需要多个螺纹连接时,在装配之前需要对螺纹孔进行检测,例如检测多个螺纹孔是否有漏攻、内部是否有异物堵塞情况,或者在组装时螺丝拧不进螺丝孔或者拧不到位等现象。

现有的检测方法是采用手工或者电动螺丝刀将螺丝逐个拧入螺纹孔内,再逐个将螺丝拧出,检测零件上的螺纹孔是否加工的符合要求。采用这种方法,需要大量的人力操作,工作量大,检测效率较低,检测效果得不到有效地保证。

发明内容

本发明提供了一种单工位螺纹检测设备,旨在解决上述现有技术中的问题。

为解决上述问题,本发明采用如下的技术方案:

一种单工位螺纹检测设备,包括:工作台、检测通道、固定支撑板a、气缸a、检测机构、水平输送装置、良品输出槽和次品输送机构组成。

其中工作台的底部设置有万向轮,为了加强工作台的稳定性,在工作台的内壁上设置有加强筋,工作台的上表面用于检测通道、检测机构、水平输送装置等装置的固定;检测通道,通过支撑腿固定在所述工作台的上表面上,所述检测通道内开有定位孔和卡槽;

现有技术中的螺纹检测设备在进行检测时,待检工件容易出现晃动,影响检测效果,为了防止对内纹管检测时不出现晃动,在检测通道的中部设置有定位孔,为了方便推板a在推动内纹管时,内纹管能够正好以要检测的姿态放置于检测通道上,在检测通道的左端也设置了定位孔,为了方便将不合格的内纹管输送至次品输出槽内,在检测通道内靠近次品输出槽处开有卡槽;固定支撑板a,呈L形,固定在所述检测通道的左端;为了方便对气缸a进行固定的同时能够对推板a起到支撑的作用,在检测通道的左端设置有固定支撑板a,且固定支撑板a呈L形;气缸a,固定在所述固定支撑板a的上表面左边,所述气缸a的出口端焊接有推板a;为了实现将固定支撑板a的上表面上的内纹管输送至检测通道内的功能,在固定支撑板a的上表面左边固定连接有气缸a,气缸a的出口端焊接有推板a,能够通过气缸a与推板a之间的相互配合,自动将内纹管推至检测通道左侧的定位孔内;检测机构,位于所述检测通道的背面,固定在所述工作台的上表面上;为了对内纹管的纹路进行检测,在检测通道的背面设置有检测机构,并将检测机构固定在工作台的上表面上;水平输送装置,位于所述检测通道的正面,固定在所述工作台的上表面上;为了实现在整个内纹管检测过程中能够自动进行传送,在检测通道的正面设置有水平输送装置,并将水平输送装置固定在工作台的上表面上;

良品输出槽,固定在所述检测通道的右端;为了方便将合格的内纹管分拣出来,在检测通道的右端设置有良品输出槽;次品输送机构,位于所述检测机构的右边,固定在所述检测通道的背面。为了方便将检测不合格的内纹管分拣出来,在检测机构的右边设置有次品输送机构,并将次品输送机构固定在检测通道的背面。

作为本发明的一种优选方案,所述的检测机构包括:

固定支撑板b,呈L形,固定在所述工作台的上表面;

导轨a,固定在所述固定支撑板b的右侧壁上,所述导轨a上滑动连接有滑块,所述滑块呈L形;

气缸c,固定在所述固定支撑板b的上表面上,所述气缸c的出口端贯穿固定支撑板b,且所述气缸c的出口端焊接在滑块的上表面上;

电机,位于气缸c的右方,固定在所述滑块的上表面上,所述电机的出口端通过联轴器螺纹连接有丝杆,所述丝杆贯穿滑块,且所述丝杆与滑块之间通过轴承连接在一起;

螺纹检测头,固定在所述丝杆的下端。

作为本发明的一种优选方案,所述的水平输送装置包括:

一对导轨c,所述一对导轨c上滑动连接有滑板c;

气缸e,固定在所述滑板c的正面中部;

一对卡板,焊接在所述滑板c的背面;

所述的一对卡板包括:

一对垂直部,分别焊接在所述滑板c的背面左边与右边;

一对水平部,呈凹型,分别与一对垂直部一一对应,分别焊接在对应的一对垂直部的上端。

作为本发明的一种优选方案,所述的水平输送装置包括:

一对导轨b,固定在所述工作台的上表面上,所述一对导轨b的长度方向两端均延伸至检测通道长度方向的两端;

滑板b,滑动连接在所述一对导轨b的上表面上;

气缸d,位于所述一对导轨b的正面,通过气缸d底座固定在所述工作台的上表面上,所述气缸d的出口端焊接有连接板。

作为本发明的一种优选方案,所述连接板的背面焊接在滑板b的正面上,所述一对导轨c固定在所述滑板b的上表面上,且所述一对导轨c的宽度方向两端均延伸至滑板b宽度方向的两端。

作为本发明的一种优选方案,所述的次品输送机构包括:

支撑底座,呈L型,固定在所述检测通道的底部;

气缸b,固定在所述支撑底座的背面上,所述气缸b的出口端贯穿支撑底座,所述气缸b的出口端焊接有推板b;

次品输出槽,固定在所述支撑底座的底部。

作为本发明的一种优选方案,所述推板b贯穿检测通道,且所述推板b与卡槽相互匹配。

作为本发明的一种优选方案,所述检测通道为长条状,且检测通道剖面形状为U形,所述检测通道上设置有第一通道和第二通道,所述第一通道和第二通道之间相互连通,所述第一通道的宽度大于第二通道的宽度,第一通道的宽度大于第二通道的宽度,方便将螺纹管进行排序,提高检测的精确度。

作为本发明的一种优选方案,所述良品输出槽的一端与检测通道的一端通过螺栓固定连接,方便进行下料。

相比于现有技术,本发明的优点在于:

(1)通过检测机构、水平输送装置、次品输送机构与良品输出槽之间的相互配合,实现自动检测内纹管的纹路,对合格的内纹管分拣到良品输出槽内,对不合格的内纹管分拣到次品输出槽内,节约了人力资源,提高了检测效率,检测效果能够得到有效地保证。

(2)一对导轨b的内侧左右两边均设置有限位板,一对水平部的凹陷部、定位孔均与内纹管相互匹配,设置的一对导轨b、滑板b、气缸d之间的相互配合,实现内纹管的水平输送。

附图说明

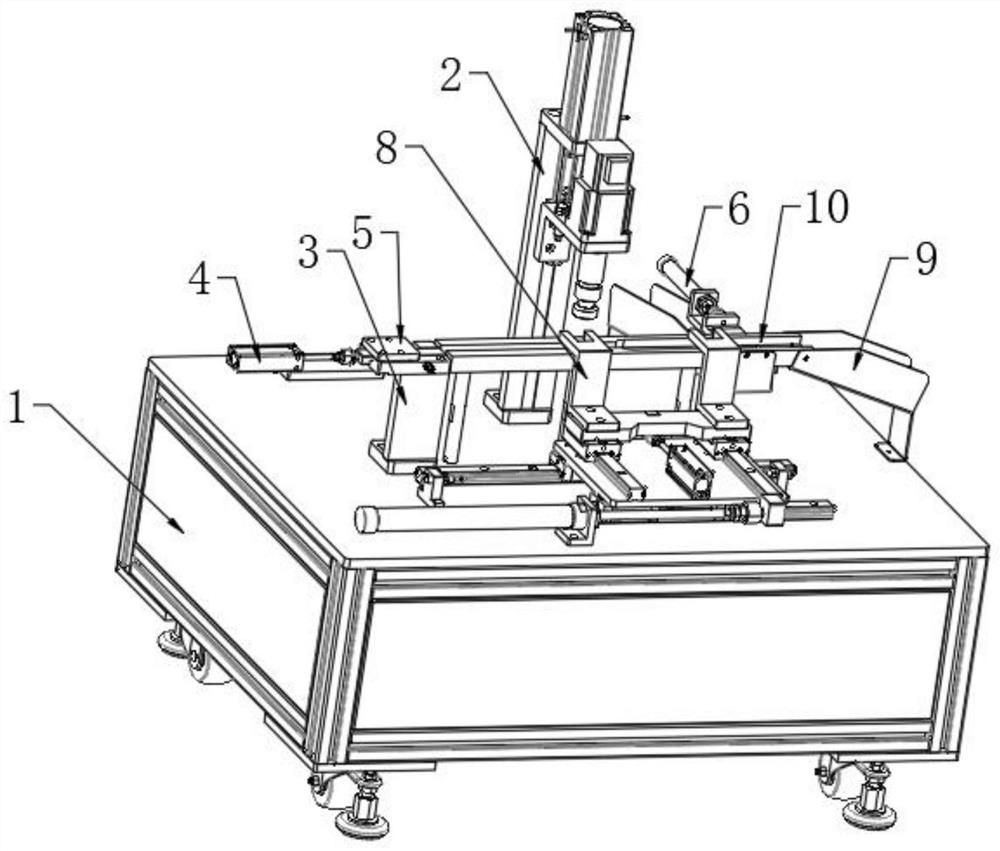

图1为本发明结构示意图;

图2为本发明俯视结构示意图;

图3为本发明实施例中检测机构结构示意图;

图4为本发明实施例中次品输送机构结构示意图;

图5为本发明实施例中水平输送装置结构示意图。

图中标号说明:

1、工作台;2、检测机构;21、固定支撑板b;22、导轨a;23、滑块;24、气缸c;25、电机;26、螺纹检测头;27、丝杆;3、固定支撑板a;4、气缸a;5、推板a;6、次品输送机构;61、次品输出槽;62、支撑底座;63、气缸b;64、推板b;7、定位孔;8、水平输送装置;81、一对导轨b;82、限位板;83、气缸d;84、气缸d底座;85、连接板;86、一对导轨c;87、滑板b;88、滑板c;810、气缸e;89、一对卡板;891、一对垂直部;892、一对水平部;9、良品输出槽;10、检测通道;101、第一通道;102、第二通道;11、卡槽;12、支撑腿。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例:

请参阅图1-5,一种单工位螺纹检测设备,包括:

工作台1、检测通道10、固定支撑板a3、气缸a4、检测机构2、水平输送装置8、良品输出槽9和次品输送机构6组成。

其中工作台1的底部设置有万向轮,为了加强工作台1的稳定性,在工作台1的内壁上设置有加强筋,工作台1的上表面用于检测通道10、检测机构2、水平输送装置8装置的固定。

检测通道10通过支撑腿12固定在所述工作台1的上表面上,所述检测通道10内开有定位孔7和卡槽11;本实施例中,现有技术中的螺纹检测设备在进行检测时,待检工件容易出现晃动,影响检测效果,为了防止对内纹管检测时不出现晃动,在检测通道10的中部设置有定位孔7,为了方便推板a5在推动内纹管时,内纹管能够正好以要检测的姿态放置于检测通道10上,在检测通道10的左端也设置了定位孔7,为了方便将不合格的内纹管输送至次品输出槽61内,在检测通道10内靠近次品输出槽61处开设卡槽11。

固定支撑板a3呈L形,固定在所述检测通道10的左端;本实施例中,为了方便对气缸a4进行固定的同时能够对推板a5起到支撑的作用。

气缸a4固定在所述固定支撑板a3的上表面左边,所述气缸a4的出口端焊接有推板a5;本实施例中,为了实现将固定支撑板a3的上表面上的内纹管输送至检测通道10内的功能,气缸a4的出口端焊接有推板a5,能够通过气缸a4与推板a5之间的相互配合,自动将内纹管推至检测通道10左侧的定位孔7内。

检测机构2位于所述检测通道10的背面,固定在所述工作台1的上表面上;为了对内纹管的纹路进行检测,在检测通道10的背面设置检测机构2,并将检测机构2固定在工作台1的上表面上;水平输送装置8位于所述检测通道10的正面,固定在所述工作台1的上表面上;本实施例中,为了实现在整个内纹管检测过程中能够自动进行传送,在检测通道10的正面设置有水平输送装置8,并将水平输送装置8固定在工作台1的上表面上。

良品输出槽9固定在所述检测通道10的右端;本实施例中,为了方便将合格的内纹管分拣出来,在检测通道10的右端设置良品输出槽9。

次品输送机构6位于所述检测机构2的右边,固定在所述检测通道10的背面;本实施例中,为了方便将检测不合格的内纹管分拣出来,在检测机构2的右边设置次品输送机构6,并将次品输送机构6固定在检测通道10的背面。

具体的,请参阅图3,所述检测机构2包括:

固定支撑板b21,呈L形,固定在所述工作台1的上表面;

导轨a22,固定在所述固定支撑板b21的右侧壁上,所述导轨a22上滑动连接有滑块23,所述滑块23呈L形;

气缸c24,固定在所述固定支撑板b21的上表面上,所述气缸c24的出口端贯穿固定支撑板b21,且所述气缸c24的出口端焊接在滑块23的上表面上;

电机25,位于气缸c24的右方,固定在所述滑块23的上表面上,所述电机25的出口端通过联轴器螺纹连接有丝杆27,所述丝杆27贯穿滑块23,且所述丝杆27与滑块23之间通过轴承连接在一起;

螺纹检测头26,固定在所述丝杆27的下端。

本实施例中,为了方便,衔接气缸c24与电机25,在工作台1的上表面固定连接有固定支撑板b21,并且固定支撑板b21呈L形,在固定支撑板b21的侧壁上设置有滑块23,而且滑块23也呈L形,为了方便在对内纹管进行检测时,螺纹检测头26能够伸进内纹管内,在检测结束后,螺纹检测头26能够回归到初始位,在固定支撑板b21的上表面上设置有气缸c24,并且气缸c24的出口端贯穿固定支撑板b21,气缸c24的出口端焊接在滑块23的上表面上,为了实现对内纹管的纹路进行检测,在滑块23的上表面上固定连接有电机25,电机25的出口端通过联轴器螺纹连接有丝杆27,丝杆27贯穿滑块23,且丝杆27与滑块23之间通过轴承连接在一起。

具体的,请参阅图5,所述的水平输送装置8包括:

一对导轨c86,所述一对导轨c86上滑动连接有滑板c88;

气缸e810,固定在所述滑板c88的正面中部;

一对卡板89,焊接在所述滑板c88的背面;

所述的一对卡板89包括:

一对垂直部891,分别焊接在所述滑板c88的背面左边与右边;

一对水平部892,呈凹型,分别与一对垂直部891一一对应,分别焊接在对应的一对垂直部891的上端。

本实施例中,为了方便内纹管在移动过程中能够始终保持与检测通道10相互垂直的姿态,设置了一对导轨c86,在一对导轨c86之间设置有气缸e810,并且一对导轨c86上滑动连接有滑板c88,气缸e810的出口端焊接在滑板c88的正面中部,滑板c88的背面焊接有一对卡板89,使在气缸e810的驱动下,一对卡板89能够在一对导轨c86上朝着检测通道10的方向进行移动,一对卡板89包括一对垂直部891和一对水平部892,一对水平部892呈凹型,分别与一对垂直部891一一对应,分别焊接在对应的一对垂直部891的上端,通过一对水平部892的凹陷部对内纹管进行固定,能够实现对内管的抓取,同时,当不合格的内纹管移动到卡槽11时,关闭气缸e810,能够将不合格的内纹管放置于卡槽11内,当合格的内纹管移动到良品输出槽9时,关闭气缸e810,能够将合格的内纹管放置于良品输出槽9内,从而实现对不合格内纹管与合格内纹管的分拣。

具体的,请参阅图5,所述的水平输送装置8包括:

一对导轨b81,固定在所述工作台1的上表面上,所述一对导轨b81的长度方向两端均延伸至检测通道10长度方向的两端;

滑板b87,滑动连接在所述一对导轨b81的上表面上;

气缸d83,位于所述一对导轨b81的正面,通过气缸d底座84固定在所述工作台1的上表面上,所述气缸d83的出口端焊接有连接板85。

本实施例中,为了方便在对内纹管进行检测前能够将内纹管自动传送至检测通道10中部的定位孔7处,在所述工作台1的上表面上固定有一对导轨b81,一对导轨b81的长度方向两端均延伸至检测通道10长度方向的两端,一对导轨b81的上表面上滑动连接有滑板b87,一对导轨c86固定在滑板b87的上表面上,滑板b87的正面上固定连接有连接板85,连接板85的左侧壁与气缸d83的出口端连接在一起,在气缸d83的驱动下能够带动一对水平部892进行水平方向上的往复运动。

具体的,请参阅图5,所述连接板85的背面焊接在滑板b87的正面上,所述一对导轨c86固定在所述滑板b87的上表面上,且所述一对导轨c86的宽度方向两端均延伸至滑板b87宽度方向的两端。

本实施例中,为了限制滑板b87的移动范围,在一对导轨b81的内侧左右两边均设置有限位板82,一对水平部892的凹陷部、定位孔7均与内纹管相互匹配,设置的一对导轨b81、滑板b87、气缸d83之间的相互配合,实现内纹管的水平输送。

具体的,请参阅图4,所述的次品输送机构6包括:

支撑底座62,呈L型,固定在所述检测通道10的底部;

气缸b63,固定在所述支撑底座62的背面上,所述气缸b63的出口端贯穿支撑底座62,所述气缸b63的出口端焊接有推板b64;

次品输出槽61,固定在所述支撑底座62的底部。

本实施例中,为了方便将不合格的内纹管分拣出来,在检测通道10的底部固定连接有支撑底座62,为了方便对气缸b63进行固定的同时能够对推板b64起到支撑的作用,设置的支撑底座62呈L型,为了方便盛装不合格的内纹管,在支撑底座62的底部设置有次品输出槽61。

具体的,请参阅图4,所述推板b64贯穿检测通道10,且所述推板b64与卡槽11相互匹配。

本实施例中,为了使不合格的内纹管输送至次品输出槽61内,同时,不影响合格的内纹管的正常传送,设置的推板b64与卡槽11相互匹配,在气缸b63的驱动下,能够将不合格的内纹管输送至次品输出槽61内。

具体的,请参阅图1,所述检测通道10为长条状,且检测通道10剖面形状为U形,所述检测通道10上设置有第一通道101和第二通道102,所述第一通道101和第二通道102之间相互连通,所述第一通道101的宽度大于第二通道102的宽度。

本实施例中,第一通道101的宽度大于第二通道102的宽度,方便将螺纹管进行排序,提高检测的精确度。

具体的,请参阅图1,所述良品输出槽9的一端与检测通道10的一端通过螺栓固定连接,方便进行下料。

电机25是现有设备,本案只是应用,其工作原理和电性连接关系属于现有技术,故不再赘述。

本实施例的工作原理:使用时,机械抓手将内纹管放置于固定支撑板a3的上表面上,启动气缸a4推动推板a5水平向右移动,从而将内纹管推至检测通道10左侧的定位孔7内;启动气缸e810推动滑板c88朝检测通道10移动,从而将内纹管限制在一对水平部892的凹陷部内;启动气缸d83推动连接板85水平向右移动,连接板85的移动带动滑板b87水平向右移动,滑板b87的移动带动一对水平部892向右移动,从而将内纹管移动到检测通道10中部的定位孔7内;启动气缸c24将螺纹检测头26送至内纹管的内部,启动电机25使丝杆27转动,丝杆27转动带动螺纹检测头26转动,实现对内纹管的检测;检测结束后,若内纹管检测合格,则启动气缸b63推动推板b64插入卡槽11内,气缸d83将内纹管输送至良品输出槽9内,若内纹管检测不合格,则关闭气缸b63使内纹管从卡槽11落入次品输出槽61内。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

- 一种单工位螺纹检测设备

- 一种多工位弹簧单螺纹复合工装装置