一种不均匀分布催化剂床加回流多管和螺纹外壁面的硫酸分解管

文献发布时间:2023-06-19 11:06:50

技术领域

本发明涉及一种不均匀分布催化剂床加回流多管和螺纹外壁面的硫酸分解管,属于核反应堆工程以及工艺热利用领域。

背景技术

氢气是一种清洁高效的能源载体,其可以对缓解世界能源危机起到积极作用。制氢的方法有很多,诸如电解水、煤气化和生物发酵等,但氢气在工业领域的用途十分广泛,且氢气用量需求较大,因此需要寻求一种大规模制氢的方法提供未来氢气产业链的巨大需要。其中,高温气冷堆耦合热化学碘硫循环的制氢工艺可以大幅提高氢气产量,同时与传统的电解水相比具有节约电能的优势,与煤气化相比具有清洁环保可持续的优势,这种热利用工艺的研究在核能制氢的工程实际应用方面具有重要意义。

在碘硫循环制氢工艺中,硫酸的分解反应需要在高温下进行,同时硫酸具有强腐蚀性,从而使得该环节的高效完成是整个循环的关键,因此需要提供一种结构紧凑、布局合理的硫酸分解管来提高分解率。

发明内容

本发明的目的是提供一种不均匀分布催化剂床加回流多管和螺纹外壁面的硫酸分解管,该硫酸分解管可以强化工质之间的换热,还可以提高硫酸分解反应的进行程度,从而为硫酸分解器的工程设计提供参考。

本发明所提供的不均匀分布催化剂床加回流多管和螺纹外壁面的硫酸分解管,包括一硫酸分解管;

所述硫酸分解管的一端开口;

所述硫酸分解管内布置有至少两个回流内管,所述回流内管之间以及所述回流内管与所述硫酸分解管之间均设有间隙,即所述回流内管之间以及与所述硫酸分解管之间形成环腔;

所述硫酸分解管内远离其开口端布置有催化区。

上述的硫酸分解管中,所述硫酸分解管内优选布置三个所述回流内管;

在所述硫酸分解管内,三个所述回流内管等间距布置。

上述的硫酸分解管中,沿所述硫酸分解管的开口端至封闭端的方向,所述催化区内的催化剂的孔隙率由小变大;

优选地,所述硫酸分解管内布置两个不同孔隙率的催化区,沿所述硫酸分解管的开口端至封闭端的方向,依次为低孔隙率催化区和高孔隙率催化区,所述低孔隙率催化区内催化剂的孔隙率小于所述高孔隙率催化区内催化剂的孔隙率;

即所述低孔隙率催化区位于催化剂床上游,硫酸在该区域内的分解速率较快,采用较为密集的催化剂布置可以保证硫酸的高效分解;

所述高孔隙率催化区位于催化剂床下游,硫酸在该区域内的分解速率趋于平缓,采用较为相对稀疏的催化剂布置可以在对硫酸分解影响较小的情况下,降低流动压降损失,同时采用较大的催化剂颗粒也可以降低加工成本,提高经济性。

上述的硫酸分解管中,所述硫酸分解管的外壁面上布置有外螺纹,通过该结构强化换热;

所述外螺纹通过挤出成型或车床加工形成。

上述的硫酸分解管中,所述硫酸分解管由碳化硅材料制成,高温氦气和硫酸通过碳化硅材质的壁面进行逆流换热;

所述回流内管由碳化硅材料制成,被加热的硫酸和折返而回的高温气体混合物通过所述回流内管进行逆流换热,从而有效回收余热,提高硫酸的分解率。

本发明不均匀分布催化剂床加回流多管的硫酸分解管的工作过程如下:

常温下的硫酸从所述硫酸分解管与所述回流内管的环空区域进入,与外界的氦气进行逆流换热,由于外壁面的螺纹结构具有破坏热边界层,强化换热的作用,因此可以促进硫酸温度的提升;随后,硫酸逐渐升温相变,进入催化区后发生分解反应。气态硫酸首先进入低孔隙率催化区,在该区域内,硫酸的分解反应剧烈,分解速率高,因此通过致密的催化剂布置可以使得分解速率较高的流动区域可以被充分利用;接着,工质会进入高孔隙率催化区,在该区域内,硫酸分解速率有所降低且逐渐趋于平缓,因此通过粒径较大的催化剂布置性价比较高,综合平衡了分解率和压力损失。分解后生成的气体混合物包括二氧化硫和氧气,其中夹杂着未完全反应的气态硫酸和三氧化硫,一起在底部折流进入三个回流内管,这又与环空中的硫酸形成了逆流换热,从而可以实现气体混合物的余热回收。

本发明具有如下有益效果:

1、硫酸分解管上的外螺纹结构可以强化氦气与硫酸之间的换热。

2、根据分解速率变化进行不同均匀度的催化剂布置可以充分利用有限的催化区空间,不仅保证了分解的高效进行,还可以降低压降损失。

3、三个回流内管的布置可以进行余热回收,减少热损失,回收热量仍能促进硫酸分解。

附图说明

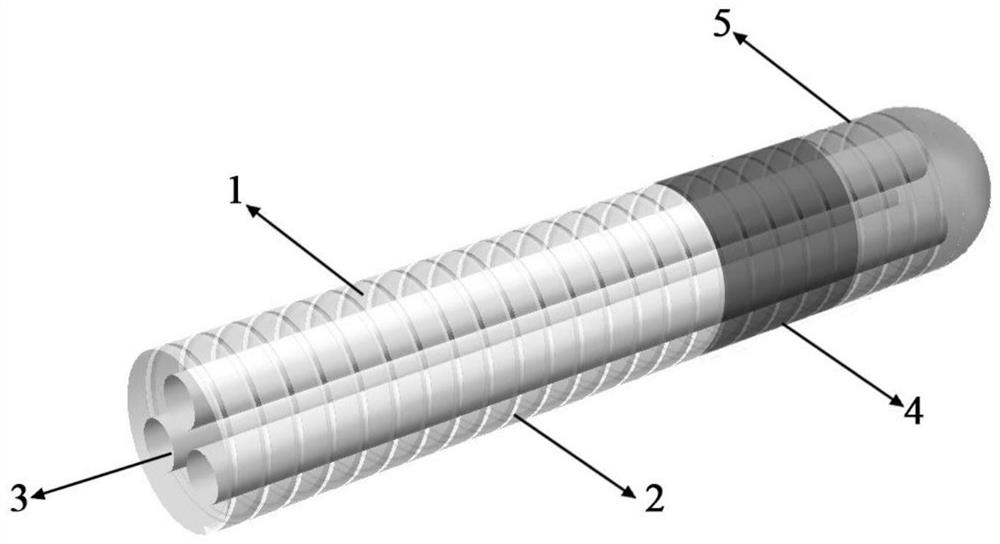

图1为本发明硫酸分解管的结构示意图。

图2为本发明硫酸分解管横向截面的结构示意图。

图3为本发明硫酸分解管纵向截面的结构示意图。

图中各标记如下:

1硫酸分解管,2外螺纹,3回流内管,4低孔隙率催化区,5高孔隙率催化区。

具体实施方式

下面结合附图对本发明做进一步说明,但本发明并不局限于以下实施例。

如图1所示,本发明所提供的不均匀分布催化剂床加回流多管和螺纹外壁面的硫酸分解管包括一个硫酸分解管1,其一端开口,一端封闭。硫酸分解管1内布置有三个回流内管3,三个回流内管1等间距布置,且与硫酸分解管1之间均设有间距,如图2所示,回流内管3之间以及与硫酸分解管1之间形成环腔。硫酸分解管1的下游为催化区,具体地,布置两个不同孔隙率的催化区,沿硫酸分解管1开口端至封闭端的方向,依次为低孔隙率催化区4和高孔隙率催化区5,即低孔隙率催化区4位于催化剂床上游,硫酸在该区域内的分解速率较快,采用较为密集的催化剂布置可以保证硫酸的高效分解;高孔隙率催化区5位于催化剂床下游,硫酸在该区域内的分解速率趋于平缓,采用较为相对稀疏的催化剂布置可以在对硫酸分解影响较小的情况下,降低流动压降损失,同时采用较大的催化剂颗粒也可以降低加工成本,提高经济性。

为了强化换热,硫酸分解管1的外壁面上布置有外螺纹2,如图1和图3所示,外螺纹2通过挤出成型或车床加工形成。

本发明中,硫酸分解管1由碳化硅材料制成,高温氦气和硫酸通过碳化硅材质的壁面进行逆流换热。

本发明中,回流内管3由碳化硅材料制成,被加热的硫酸和折返而回的高温气体混合物通过回流内管3进行逆流换热,从而有效回收余热,提高硫酸分解率。

如图3所示,在正常工况下,本发明硫酸分解管的工作流程如下:

1)常温硫酸从硫酸分解管1的环空部分进入,与氦气进行换热,逐渐升温相变,并生成三氧化硫和水;

2)到达催化区之前,硫酸基本分解生成三氧化硫和水的混合物,三氧化硫在低孔隙率催化区剧烈反应生成二氧化硫和氧气;

3)三氧化硫经过低孔隙率催化区4后,立即会进入高孔隙率催化区5,分解速率有所降低,但压力损失也会减少,仍会生成部分二氧化硫和氧气;

4)未分解的硫酸和三氧化硫,以及生成的二氧化硫、氧气和水的混合物在分解管底部汇聚,经过折流后进入回流内管3;

5)气体混合物在回流内管3中持续与环空区域的硫酸进行逆流换热,实现余热回收的目的,最终流出分解管,完成硫酸分解过程。

本发明为硫酸分解管的设计提供了一种设计参考,如有需要,可以对不均匀催化区进行更为细致的分区,不限于只分为高低孔隙率两个区域,同时回流内管的数量也可以有所改变,以适应工程实际。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其同等技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种不均匀分布催化剂床加回流多管和螺纹外壁面的硫酸分解管

- 一种不均匀分布催化剂床加回流多管和螺纹外壁面的硫酸分解管